RAFT分散聚合制备离子液体聚合物纳米颗粒

周佳敏,吕晓庆,朱安琪

(上海大学环境与化学工程学院,上海200444)

高分子纳米颗粒在生物、医药和催化等领域具有良好的应用前景,因而受到大家的广泛关注.球形、蠕虫、囊泡等不同形貌的高分子纳米颗粒具有各自的特性,在不同方面都具有潜在的应用[1-3].起初,人们利用选择性溶剂使嵌段共聚物发生自组装,形成纳米颗粒,该过程通常分为两步进行:①在共溶剂中制备嵌段共聚物;②加入选择性溶剂降低其中一个嵌段的溶解性.传统自组装存在如下缺点:①操作较为繁琐;②聚合物浓度低,一般在1%以下;③难以可靠获得高级别形貌.这些局限性影响了纳米颗粒的生产效率,限制了商业化应用[4].之后,人们将活性可控自由基聚合和异相聚合(通常是乳液聚合和分散聚合)的方法相结合,发展了聚合诱导自组装(polymerization-induced self-assembly,PISA)的方法.利用聚合诱导自组装,人们可以根据不同的需要,高效且有选择性地制备出所需形貌的纳米颗粒[5-7].从理论上讲,任何一种活性可控的自由基聚合都可以诱导自组装过程,但是由于可逆加成-断裂链转移(reversible addition-fragmentation chain transfer,RAFT)聚合具有适用单体范围广、聚合条件温和、分子量可控、分子量分布窄等优势,因此通常采用RAFT的聚合方法诱导自组装过程,用以制备形貌高度可控的高分子纳米颗粒.

聚合诱导自组装是将活性可控自由基聚合与异相聚合(通常是乳液聚合和分散聚合)相结合的一种方法,其过程是一边聚合一边进行原位的自组装.RAFT分散聚合诱导自组装的过程如下:在反应的初始阶段,单体、大分子链转移剂、引发剂均溶于溶剂;随着聚合的进行,单体转化率不断增加,疏溶剂的第二嵌段的聚合度不断增加,嵌段共聚物发生自组装形成具有核壳结构的高分子纳米颗粒.大分子链转移剂通常采用RAFT溶液聚合制备,它在聚合诱导自组装的过程中作为稳定剂.反应初始阶段单体在溶剂中的溶解性,是判定聚合过程为乳液聚合还是分散聚合的依据[8-9].

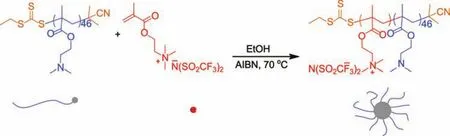

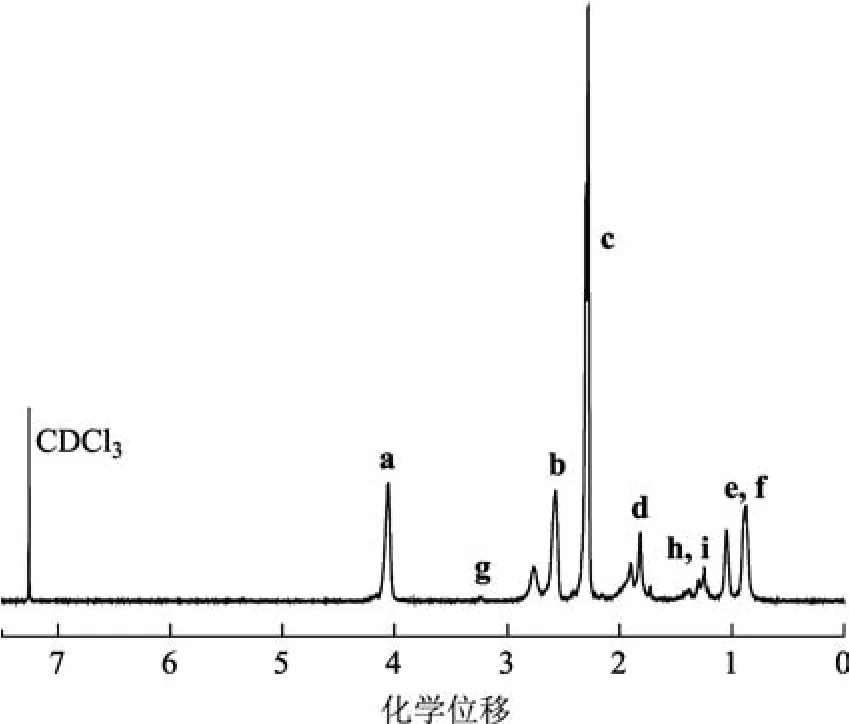

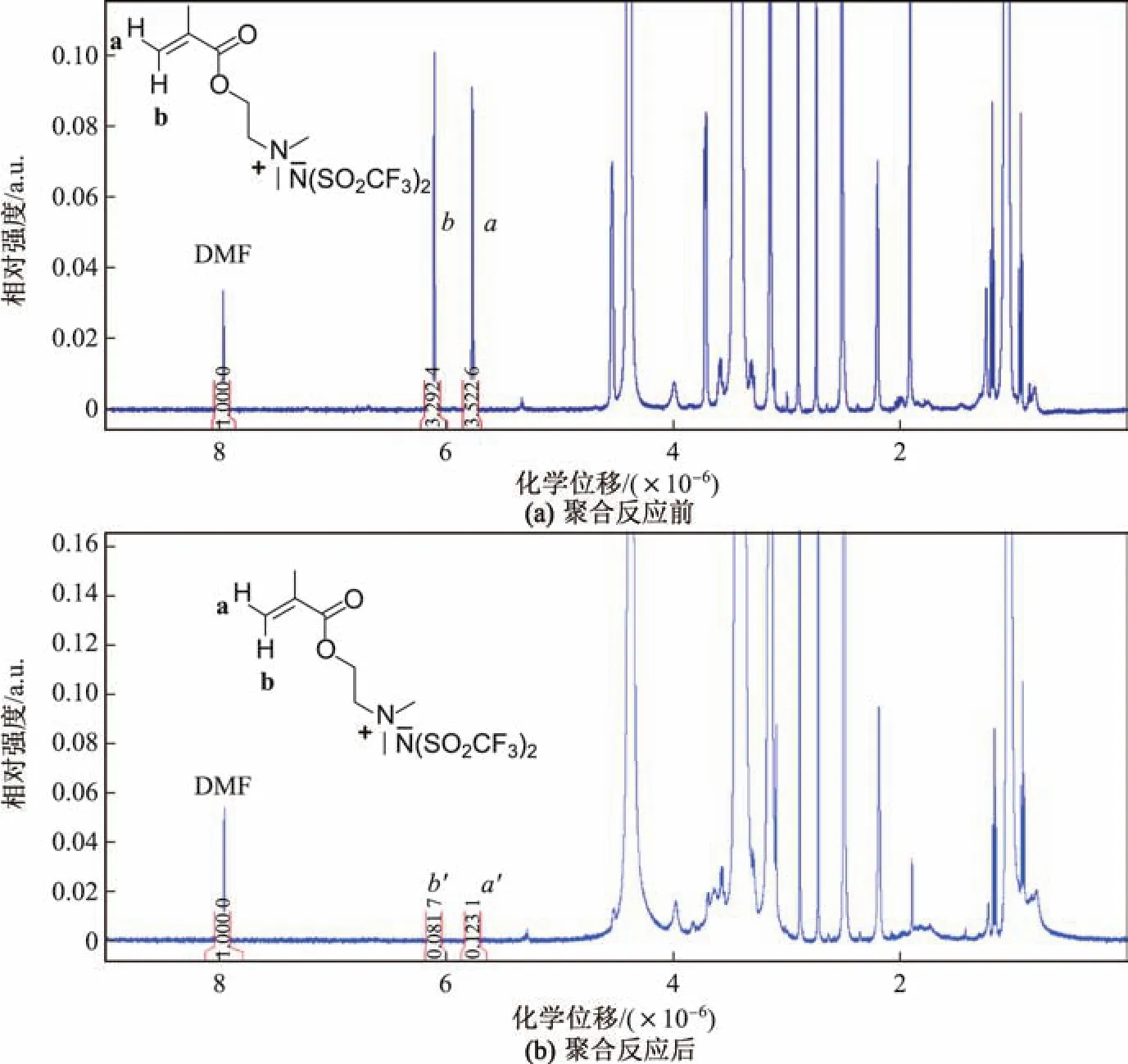

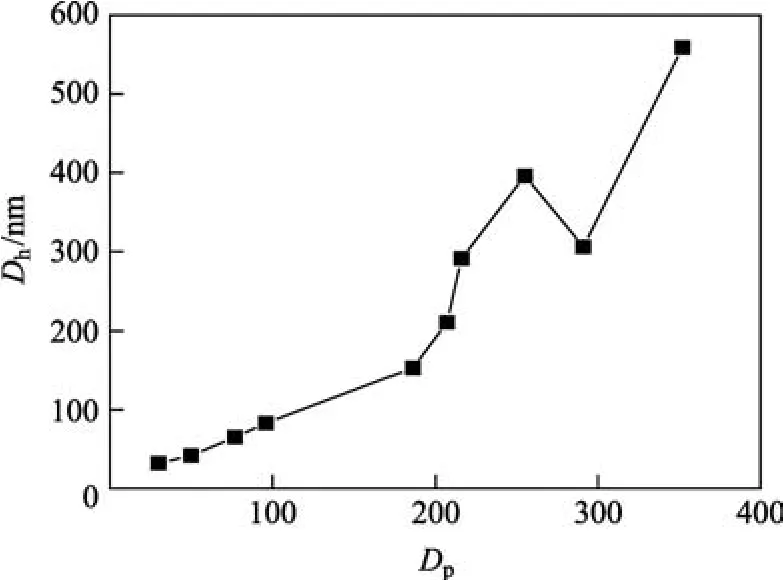

依据堆积参数p,最终嵌段共聚物的形貌主要由两嵌段的相对体积分数决定[4].通过调整成核嵌段聚合度来调节堆积参数,成核嵌段聚合度不断增加,堆积参数p不断增大,共聚物的形貌由球(p<1/3)逐渐向蠕虫(1/3 离子液体由有机阳离子、有机或无机阴离子组成,熔点低于100◦C.部分离子液体在室温下可以熔化,称为室温离子液体[10].在传统的研究中,离子液体具有较好的化学稳定性、热稳定性和较低的蒸气压,常常作为绿色化学中不易挥发的绿色有机溶剂.离子液体具有许多独特的性质,近年来受到人们广泛的关注,在许多技术领域都有广泛的应用,如催化、有机化学、高分子化学、电化学、分析化学、纳米技术和生物技术等[11-13].聚合离子液体通常有两种形态:固态和凝胶态.从应用方面来说,聚合离子液体主要应用于导电和气体吸收. 本工作利用离子液体双(三氟甲磺酰基)酰胺化[2-(甲基丙烯酰氧基)乙基]三甲基铵([MTMA][TFSA])[12]作为分散聚合的单体,通过在乙醇溶液中进行聚合诱导自组装制备二嵌段共聚物纳米颗粒,该方法在电化学等领域具有一定应用前景. 甲基丙烯酰氧乙基三甲基氯化铵溶液([MTMA]Cl,质量分数为80%),购于Sigma-Aldrich.双三氟甲烷磺酰亚胺锂(Li[TFSA],质量分数为99%),甲基丙烯酸二甲氨基乙酯(DMAEMA,质量分数为99%)和偶氮二异丁腈(AIBN,质量分数为99%),购于上海阿拉丁生化科技股份有限公司.N,N-二甲基甲酰胺(DMF,分析纯)和乙醇(分析纯),购于国药(上海)化学试剂有限公司.小分子链转移剂(chain transfer agent,CTA)参考文献[14]中的方法制备. 德国IKA磁力加热搅拌器,BRUKER AV 500 MHz核磁共振波谱仪,SHZ-D(Ⅲ)循环水多用真空泵,Malvern Nano ZS90动态光散射粒度仪,JEM-200CX透射电子显微镜(购自日本JEOL公司). 1.2.1 制备单体 研究离子液体的分散聚合诱导自组装的过程使用的单体为[MTMA][TFSA],该单体通过[MTMA]Cl和Li[TFSA]在水中发生离子交换反应制得[12].具体实验步骤如下:称取[MTMA]Cl(20.24 g,0.078 mmol)和Li[TFSA](23.28 g,0.081 mmol)置于圆底烧瓶,加入50 mL水,混合均匀后,搅拌约2 h;反应结束后,静置待相分离,收集下层油相;用去离子水洗5次,再用适量无水硫酸镁干燥;抽滤除去硫酸镁,收集到的无色粘稠液体即为[MTMA][TFSA].通过核磁共振测试最终产物的1H谱(500 MHz,氘代DMSO),判定产物的结构. 1.2.2RAFT溶液聚合制备大分子链转移剂PDMAEMA46 大分子链转移剂(macro-CTA)PDMAEMA46通过甲基丙烯酸二甲氨基乙酯(DMAEMA)单体在DMF中的RAFT溶液聚合来制备,如图1所示.设定磁力加热搅拌器的搅拌速率为500 r/min,温度为70◦C.称取 CTA(0.26 g,1.27 mmol)和 DMAEMA(10.00 g,63.70 mmol)置于圆底烧瓶中,加入20 mL的DMF溶解,混合均匀后,将反应瓶置于冰水浴中,通入氮气鼓泡除氧30 min,之后放入70◦C的油浴中.配置引发剂AIBN的DMF溶液,并通氮气除氧,待温度稳定后,通过微量注射器取100µL引发剂AIBN的DMF溶液(AIBN 20.9 mg,0.127 mmol)注入反应瓶中,在氮气氛围下反应3 h后,停止反应.通过1H NMR表征(500 MHz,CDCl3)可知,反应的最终单体转化率约为70%.将粗产物在丙酮中透析,旋蒸并真空干燥,得到黄色固体约4.1 g,产率为59%. 图1 通过RAFT溶液聚合在70◦C下制备大分子CTAFig.1 Synthesis of macro-CTA via RAFT solution polymerization at 70◦C 1.2.3 RAFT分散聚合制备二嵌段共聚物纳米颗粒 [MTMA][TFSA]的RAFT分散聚合在乙醇中进行,如图2所示.设定磁力加热搅拌器的搅拌速率为500 r/min,温度为70◦C.以固体质量分数为15%,第二嵌段目标聚合度为100的反应为例,具体操作如下:称取大分子链转移剂PDMAEMA46(0.063 5 g,0.008 5 mmol)和单体[MTMA][TFSA](0.386 5 g,0.854 3 mmol)溶解在3 mL的乙醇中,加入10µL的DMF作为内参.将装有混合液的反应瓶置于冰水浴中,通入氮气鼓泡除氧30 min,然后放入70◦C的油浴中.同时,配置引发剂AIBN的乙醇溶液,并通氮气除氧,待反应瓶内混合液的温度稳定后,通过微量注射器取100µL引发剂AIBN的乙醇溶液(含有AIBN 0.561 mg,0.003 4µmol)注入反应瓶中.在氮气氛围中反应28 h后,停止反应. 图2 通过RAFT分散聚合在70◦C下制备二嵌段共聚物纳米颗粒Fig.2 Synthesis of diblock copolymer nanoparticles via RAFT dispersion polymerization at 70◦C 2.1.1 单体结构的表征 为了验证单体[MTMA][TFSA]的结构,通过核磁共振(1H NMR)对其结构进行表征,所选用的溶剂为氘代DMSO,结果如图3所示.由图3可知,所制备的单体结构正确(1H NMR(500 MHz,DMSO).δ ppm:(a,b)6.10,5.76(s,2H,-C=CH2-),(c)4.55(s,2H,-COOCH2-),(d)3.71(m,2H-NCH2),(e)3.14(s,9H-N(CH3)3),(f)1.91(s,3H,-COCH3)),没有杂质,说明单体成功制备. 图 3[MTMA][TFSA]在DMSO-d6中的核磁1H谱Fig.31H NMR spectrum of[MTMA][TFSA]in DMSO-d6 2.1.2 大分子链转移剂结构的表征 取少量纯化后的大分子链转移剂在氘代氯仿中进行核磁共振(1H NMR)测试,如图4所示.由图4可知,大分子链转移剂结构与核磁图谱的特征峰一一对应(1H NMR(500 MHz,CDCl3).δppm:(a)4.3-3.9(s,-COOCH2-),(g)3.2-3.3(m,backbone-SCH2-)(b)2.8-2.4(m,-CH2N(CH2)2),(c)2.4-2.2(m,backbone-CH-),(d)2.0-1.6(m,backbone-CH2-),(h,i)1.6-1.2(m,-CCH3(CN)CH2-)and(e,f)1.2-0.6(m,backbone-CH3)).通过积分,由特征峰a和g的峰面积的比例可知,制得的大分子链转移剂的聚合度为46. 以目标聚合度为100的条件下的分散聚合为例.分别在反应前后取样,将共聚物纳米颗粒溶于氘代DMSO中进行核磁表征,结果如图5所示.在反应前后的两个核磁图中,将内参DMF在8 ppm处的氢峰面积看作为1,反应前的双键上的两个氢的峰面积分别对应为a=3.3和b=3.5,反应后的两个氢的峰面积分别对应为Sa=0.08和Sb=0.12,则转化率为[1−(Sa0+Sb0)/(a+b)]×100%=98%. 图 4 Macro-CTA PDMAEMA46在CDCl3中的核磁1H谱Fig.41H NMR spectrum of macro-CTA PDMAEMA46in CDCl3 图5 聚合反应的核磁1H谱Fig.51H NMR spectra of polymerization reaction 同理,可求得其他条件下分散聚合的转化率.研究结果表明,几乎所有的反应都实现了90%以上的转化率.根据转化率和目标聚合度(degree of polymerization,DP)计算实际聚合度.取少量聚合后的样品用乙醇稀释为质量分数为0.1%的溶液,利用Malvern Nano ZS90动态光散射粒度仪测得纳米颗粒的尺寸与分散性,详细数据如表1所示,其中粒径Dh和多分散指数(polydis persity index,PDI)为动态光散射(dynamic light scattering,DLS)的参数. 表1 制备的二嵌段共聚物纳米颗粒Table 1 Synthesis of diblock copolymer nanoparticles 表1中实际聚合度Dp为352的分散聚合后产物非常不稳定,在反应停止后,反应瓶内有大量的白色沉淀,可能是由于疏溶剂嵌段所占比例过高,导致亲溶剂嵌段无法使纳米颗粒稳定分散在溶剂中.由表1可知,不同聚合度下制备的高分子纳米颗粒的分散性都很好.参照表1中纳米颗粒实际聚合度与颗粒的尺寸绘制曲线,结果如图6所示.由图6可知,纳米颗粒的尺寸随着实际聚合度的增加而增大. 图6 二嵌段共聚物纳米颗粒粒径随实际聚合度的变化Fig.6 Size vs actual DP of diblock copolymer nanoparticles 针对聚合度Dp为186∼291的样品,利用透射电子显微镜(transmission electron microscope,TEM)进行形貌表征,结果如图7所示.结合DLS及TEM的结果可知,通过RAFT分散聚合制备的纳米颗粒为球形颗粒.通常情况下,随着第二嵌段聚合度的增加,当达到一个临界值时,嵌段共聚物便会自组装成胶束.当超过这个临界点之后,疏溶剂嵌段进一步增长,这时嵌段共聚物的尺寸会逐渐变大,或者形貌会向更高级别转变.观察由动态光散射粒度仪测得的纳米颗粒的粒径,可以发现,随着DP的增大,粒径基本上呈增大趋势.当聚合度大于186时,发生粒径快速增大的现象.这是因为成核嵌段的聚合度增加,稳定嵌段不变,使得嵌段聚合物的溶解性下降,因此聚合物溶剂化部分相对减少,纳米颗粒的核芯迅速增大. 图7 实际聚合度不同时[MTMA][TFSA]的RAFT分散聚合的TEM图像Fig.7 TEM micrographs for RAFT dispersion polymerizations of[MTMA][TFSA]targeting different Dp 本工作研究了离子液体[MTMA][TFSA]作为分散聚合中的单体,PDMAEMA46作为大分子链转移剂,在乙醇溶剂中进行聚合诱导自组装.采用的温度为70◦C,固体质量分数为15%,进行了一系列不同聚合度的分散聚合.通过核磁共振测得单体转化率,采用动态光散射粒度仪测得纳米颗粒的粒径与分散性,并利用透射电子显微镜测其形貌.结果表明,这些反应几乎都实现90%以上的转化率,得到的纳米颗粒分布较为均一且形貌为球形,并且随着聚合度的增大,球形纳米颗粒的粒径呈现出增大的趋势.1 实验部分

1.1 试剂与仪器

1.2 实验过程

2 结果与讨论

2.1 结构的表征

2.2 二嵌段共聚物纳米颗粒的表征

3 结束语