单行甘薯秧蔓回收机设计与试验

郑文秀,吕钊钦,2,张万枝,刘正铎,鹿 瑶,李玉道

单行甘薯秧蔓回收机设计与试验

郑文秀1,吕钊钦1,2※,张万枝1,刘正铎1,鹿 瑶1,李玉道1

(1. 山东农业大学机械与电子工程学院,泰安 271018;2. 山东省园艺机械与装备重点实验室,泰安 271018)

针对目前国内甘薯秧蔓粉碎还田不能回收饲用或人工收割秧蔓劳动强度大的难题,该文设计了一种单行甘薯秧蔓回收作业机,可一次完成秧蔓喂入、切割粉碎、输送及集箱回收作业。应用Box-Behnken试验设计方法,以刀辊转速、机具前进速度、刀片离地间隙为试验因素,以秧蔓回收率、留茬长度、伤薯率为试验指标,对甘薯秧蔓回收机的工作参数进行试验研究,建立了试验指标与试验因素之间的回归模型,分析了各因素对试验指标的影响,并对试验因素进行了综合优化。最优工作参数组合为:刀辊转速2 000 r/min、机具前进速度2.5 km/h、离地间隙15 mm,秧蔓回收率为93.16%、留茬长度为33.8 mm、伤薯率为0.26%。研究结果可为甘薯秧蔓机械化回收饲用提供参考,对甘薯产业的轻简化生产、节本增效具有重要意义。

农业机械;设计;试验;甘薯秧蔓;回收

0 引 言

中国是世界上最大的甘薯生产国,常年甘薯种植面积为300余万hm2,约占全球甘薯种植面积的45%[1-2]。甘薯是重要的粮食、饲料、工业原料、优质抗癌保健食品及新型的能源用料[3-4]。甘薯秧蔓中含有丰富的营养成分,是非常理想的饲料原料[5-6]。甘薯秧蔓产量一般在2×104kg/hm2以上[7]。国外甘薯秧蔓处理机械的研发起步较早[8-12],如日本的自走式甘薯去蔓机、韩国小型甘薯去蔓机,由拖拉机驱动,使用旋转轮式击碎器击碎秧蔓并运出田外或撒在田间,使繁重的秧蔓清理工作变得相对简单。但这种类型的甘薯去蔓机不能满足秧蔓收集和回收的要求,击碎器在击碎秧蔓时有可能伤及薯块,影响作业质量。美国研究了一种机械卷蔓机,利用大型拖拉机将甘薯秧蔓卷在支架上带出田外,收获后仍需要进行粉碎收集,不适应中国种植生产模式。日本研制了一款具有秧蔓粉碎功能的履带式甘薯秧蔓处理收获机,可一次完成秧蔓收集、输送、粉碎及集箱过程,但机器设备结构复杂、价格昂贵,并不适合中国普通农户的应用。国内甘薯秧蔓处理机械的研发正处于起步阶段,主要采用秧蔓直接粉碎还田技术,何玉静等[13]开发的4UJH型甘薯切蔓机具,其与18.4~22.1 kW轮式拖拉机配套使用,可一次完成秧蔓粉碎、还田等作业。吴腾等[14]研制出一款步行式甘薯碎蔓还田机;申屠留芳等[15]设计了一种单垄红薯薯藤切碎还田机。目前,甘薯秧蔓处理机械存在的主要问题是将秧蔓粉碎后抛撒在大田里,不能实现秧蔓收集作为饲料使用,造成较大的经济损失,同时容易加重病虫害传播[16-17]。魏乐乐等[18]进行了一种链条式薯秧粉碎回收机仿真设计,工作原理是由往复式割刀切断秧蔓主茎,输送链条夹持秧蔓输送到机器后部的粉碎装置进行粉碎收集装袋,存在薯秧缠绕堵塞问题,收秧效果及其影响因素参数优化等工作还需要进一步研究。国内尚未有其他相关甘薯秧蔓回收机械的报道。本文设计了一种滚刀式单行甘薯秧蔓回收机,采用滚刀切割粉碎回收原理较好地解决了薯秧缠绕回收难题,对甘薯产业的轻简化生产技术、节本增效具有重要意义。

1 总体结构与工作原理

1.1 甘薯秧蔓生长特性

甘薯采用垄作种植,垄高20~30 cm左右,其秧蔓生长茂盛、交错缠绕,可将田间垄沟全部覆盖[19-21],甘薯秧蔓长1.5~2.5 m,有些品种甚至达到4 m,甘薯秧蔓具有较高的韧性[22-23],这些生长特性均给机械回收秧蔓工作带来很大难度。

1.2 总体结构

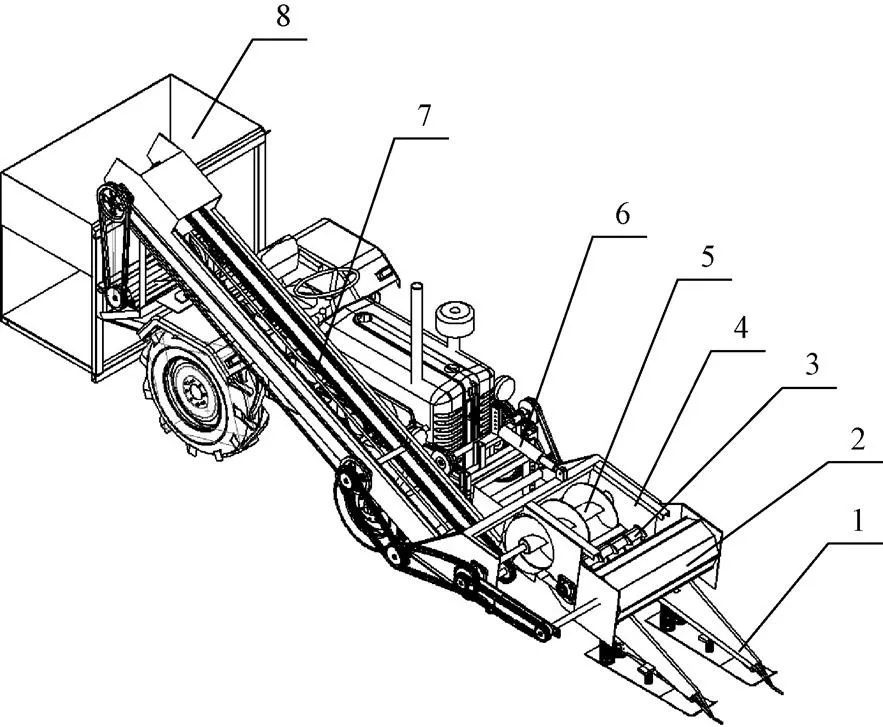

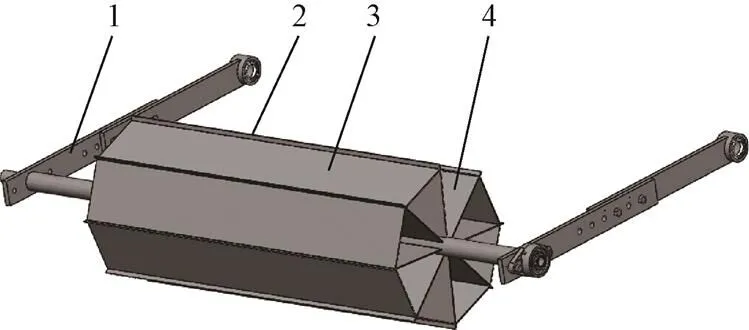

单行甘薯秧蔓回收机主要由挑秧铲、喂入滚筒、刀辊、绞龙、输送带、集秧箱、升降油缸、机架等组成,整机结构如图1所示。

1.挑秧铲 2.喂入滚筒 3.刀辊 4.机架 5.绞龙 6.升降油缸 7.输送带 8.集秧箱

1.3 工作原理

工作时,随着机具的前进挑秧铲将垄底的秧蔓挑起,喂入滚筒转动把秧蔓喂入到切割粉碎装置。秧蔓由高速旋转的刀辊切割粉碎并抛送至绞龙,粉碎后的秧蔓由绞龙和输送带输送到集秧箱收集。

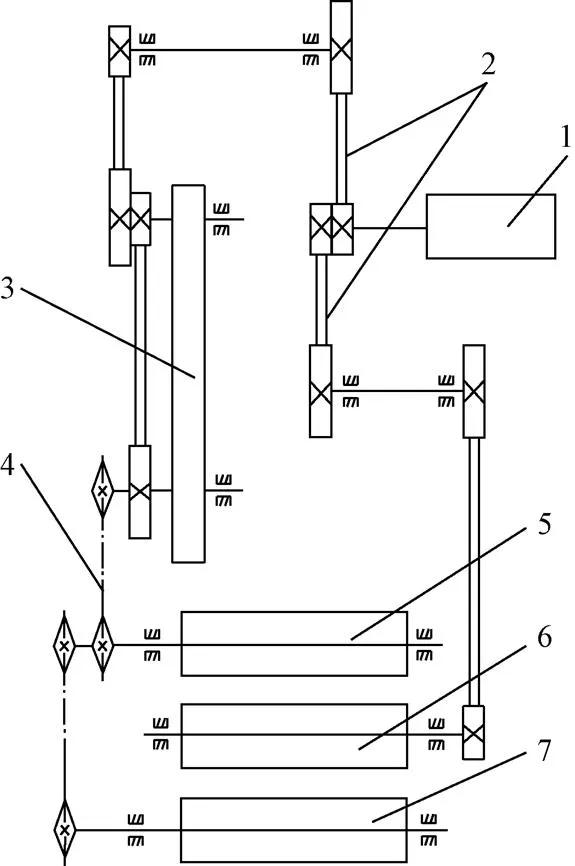

拖拉机的动力由发动机带轮输出,一路经皮带传动机构传递给秧蔓输送机构,再通过链传动传递给喂入滚筒和绞龙;另一路经过两级带传动驱动刀辊轴高速旋转。动力传动路线如图2所示。

1.发动机 2.带传动 3.输送带 4.链传动 5.绞龙 6.刀辊 7.喂入滚筒

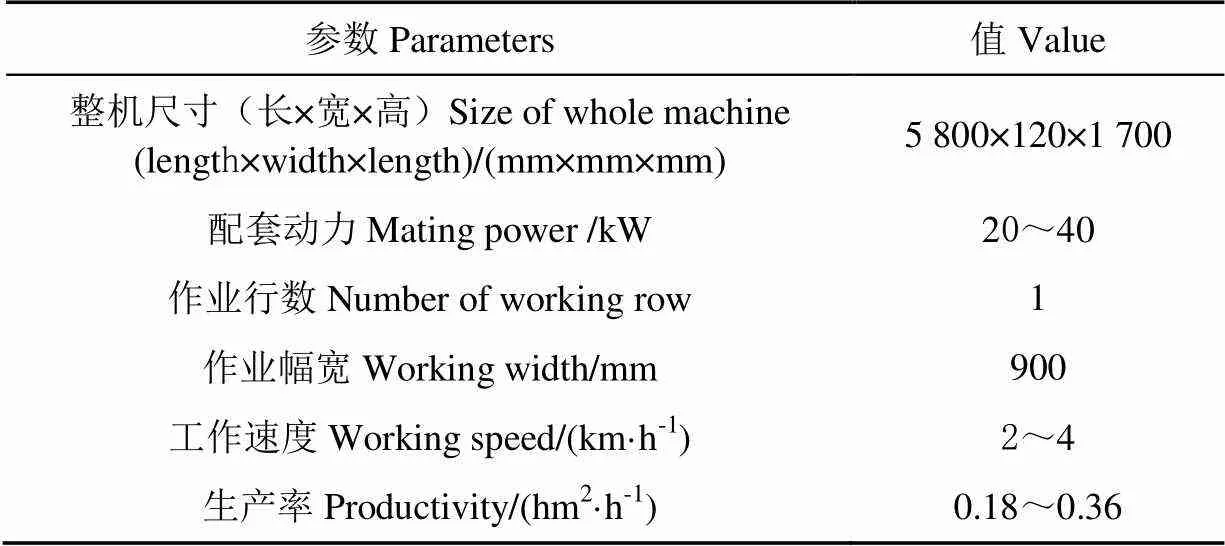

1.4 技术参数

单行甘薯秧蔓回收机的主要技术参数如表1所示。

表1 单行甘薯秧蔓回收机主要技术参数

2 单行甘薯秧蔓回收机关键部件的设计

2.1 挑秧装置的设计

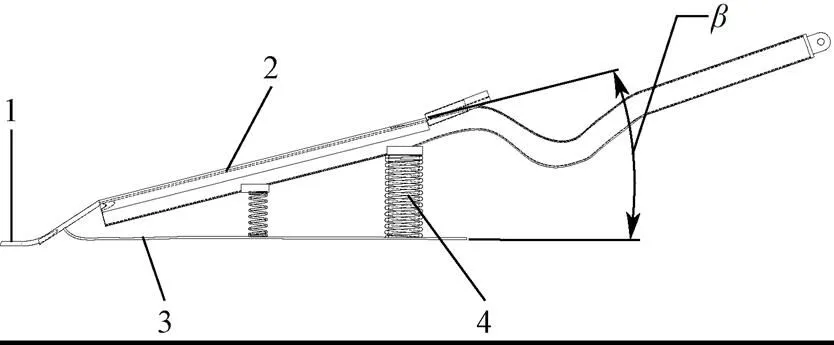

挑秧装置由挑秧齿、挑秧面、限深板、弹簧组成,结构简图如图3所示。工作时,挑秧装置前端紧贴地面前移把垄沟里的秧蔓挑起向后上方移动,并输送到喂入装置。

注:为挑秧铲倾角,(°)。

Note:is the inclination angle of vine picking shovel, (°).

1.挑秧齿 2.挑秧面 3.限深板 4.弹簧

1. Vine picking tooth 2.Vine picking surface 3. Depth limited plate 4. Spring

图3 挑秧装置结构简图

Fig.3 Structure diagram of vine picking device

挑秧装置采用立体楔形结构。挑秧铲倾角存在一临界值0,0时,秧蔓不能沿上斜面向后上方滑动使秧蔓在挑秧铲处形成堆积;只有当0时才能顺利挑起秧蔓,但角也不能过小,否则会使挑秧铲过长。

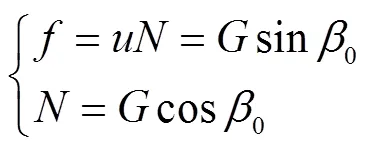

通过秧蔓在铲面上的受力分析可以确定倾角的大小。当秧蔓在铲面上处于滑动的临界状态时,受力分析如图4所示。由图4可知

式中为秧蔓受到的支持力,N;为秧蔓重力,N;为秧蔓受到的摩擦力,N;0为倾角临界值,(°);为秧蔓在铲面上的摩擦系数,取值为0.55[24]。

由公式(1)得0=28.8°,根据田间作业情况,倾角选取25°。甘薯种植垄高约为0.25 m。设挑秧铲长度为,当秧蔓从挑秧齿运动到挑秧铲顶部时,为了使秧蔓能够顺利挑过垄顶并能被推送到切割装置中,挑起的秧蔓要高出垄顶0.05~0.1 m(挑秧铲与喂入滚筒的最大间隙0.1 m),则应满足下列条件

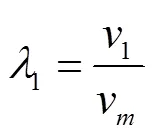

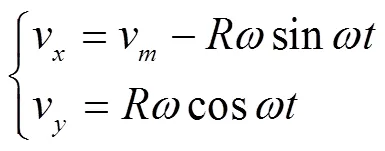

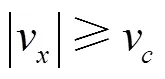

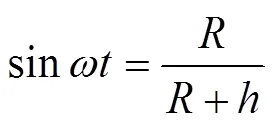

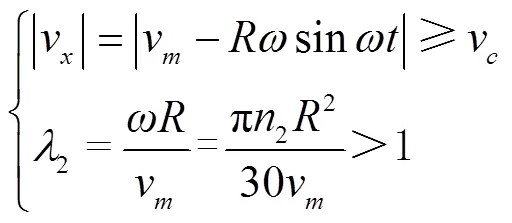

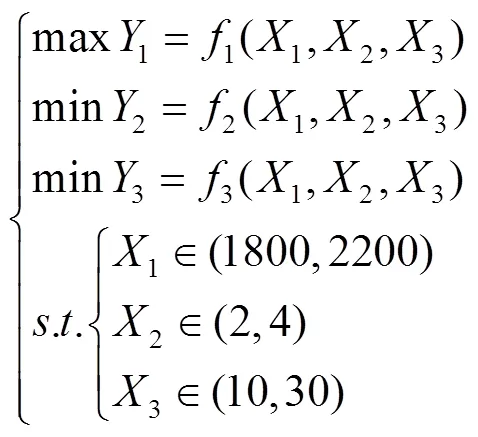

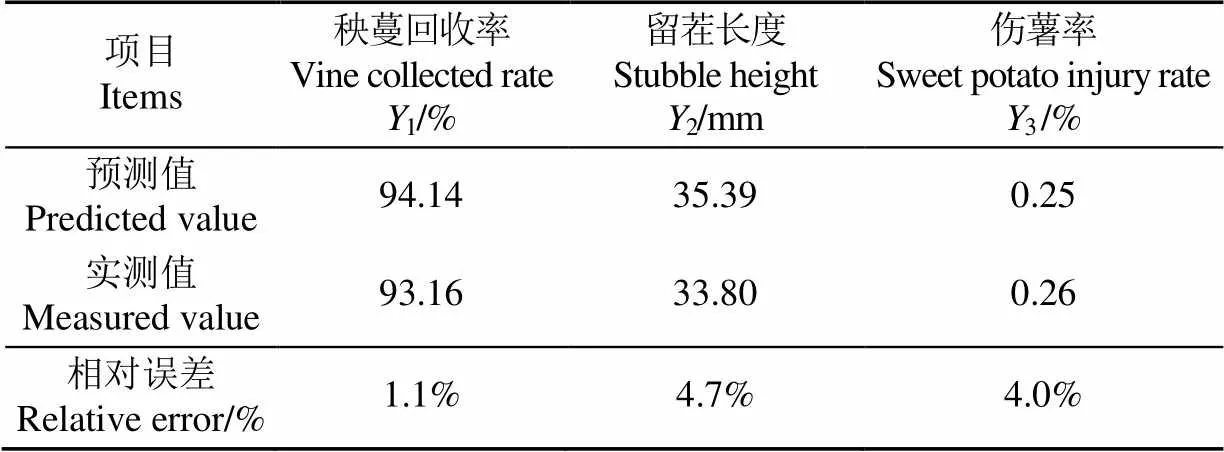

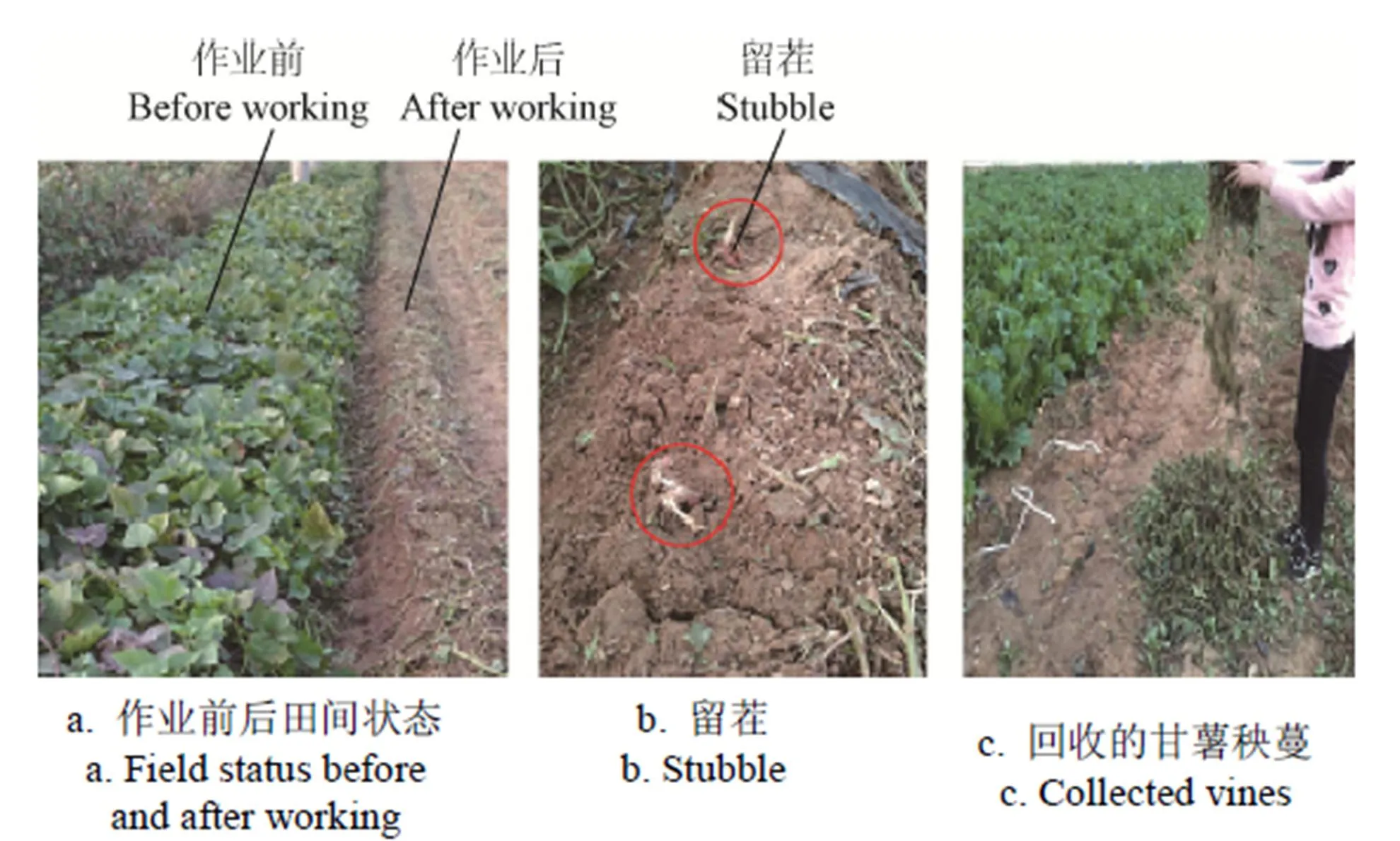

0.25+0.05 由公式(2)得0.65 m<<0.76 m,根据田间作业情况确定挑秧铲长度为0.7 m。 注:N为秧蔓受到的支持力,N;G为秧蔓重力,N;f为秧蔓受到的摩擦力,N;β0为倾角临界值,(°)。 喂入装置主要由喂入滚筒、摆臂等组成,喂入滚筒与机架采用摆臂浮动联接,喂入滚筒在做旋转运动的同时可绕摆臂上下浮动,其截面设计为8边形,根据作业幅宽设计喂入滚筒总长为900 mm,如图5所示。当喂入量增大时,喂入滚筒与挑秧铲间隙增大,反之,喂入滚筒与挑秧铲间隙减小。 1.摆臂 2.拨齿 3.连接板 4.辐条 喂入滚筒绕滚筒轴做圆周运动时的线速度称为圆周速度1,滚筒圆周速度1与机具前进速度v的速比为1: 根据收获机生产厂家的经验确定1的范围为1.2~2.0[25],因为甘薯秧蔓生长茂盛且产量高,1过大,切割质量不稳定,1过小则秧蔓容易在挑秧面上发生堆积与堵塞,故取1的值为1.5,依据机具前进速度v求出滚筒转速1。 式中1为滚筒转速,r/min;为滚筒回转半径,m。 机具前进速度太快会使作业质量下降,太慢则工作效率降低,根据实际作业需要选取机具前进速度v为0.6~1.1 m/s;喂入滚筒回转半径依据设计值取0.15 m。由公式(4)求得喂入滚筒的转速范围为57 r/min≤1≤105 r/min。 秧蔓切割刀辊主要由纵切刀、横切刀、刀轴等组成,如图6所示。纵切刀为直刃型刀片,3把纵切刀沿刀轴圆周方向120°均匀排列,纵切刀长为700 mm。横切刀分为3组,每组6个,每2个横切刀片的距离为140 mm。轴向每组6个横切刀片与纵切刀焊接为一体。纵切刀通过螺栓与刀轴连接,纵切刀片的安装孔在其纵向设计成长孔,通过长孔可对纵切刀片的离地间隙进行调节。切割刀辊绕刀轴作圆周运动时的线速度称为圆周速度2,切割刀辊圆周速度2与机具前进速度v的速比为λ2: 式中为刀辊角速度,rad/s;为刀辊回转半径,m;2为刀辊圆周速度,m/s。 1.横切刀 2.纵切刀 3.纵向长孔 4.刀轴 1.Transverse cutter 2.Longitudinal cutter 3.Longitudinal long hole 4.Cutter shaft 图6 切割刀辊结构示意图 Fig.6 Assembly structure diagram of cutter roller 设纵切刀刀刃运动轨迹上任一点的坐标为(,),取刀轴中心为坐标原点,机具前进方向为轴正方向,垂直向下为轴正方向,如图7所示。点(,)运动轨迹方程为: 式中为刀辊运动时间,s。 注:为刀辊运动初始位置中心;′为经过时间后轴心所在位置;点为纵切刀刃轨迹上任一点;vt为经时间后刀辊前行距离,m;为纵切刀回转半径,m;为垄顶留茬长度,m;v为机具前进速度,m·s-1;为刀辊角速度,rad·s-1。 Note:is axis of cutter roller for initial position;is location of the axis after time;is any point on the blade trajectory oflongitudinal cutter;vt is distance of cutter roller after time, m;is the gyration radius of longitudinal cutter, m;is the vine stubble height on ridge top, m;vis the machine forward speed, m·s-1;is angular speed of cutter roller, rad·s-1. 图7 刀辊运动示意图 Fig.7 Schematic diagram of motion trajectory of cutter roller 对式(6)中时间求导,求得点(,)的速度为: 式中v为点在方向的分速度,m/s;v为点在方向的分速度,m/s。 为了确保作业质量,切割刀的水平分速度绝对值不能低于切蔓切割所需速度v,即切割刀应有足够大的向前速度,即 根据图7可知 式中为田间最大留茬长度,m。 综合上述条件,有 根据机具的工作原理,当2≤1时,纵切刀刀刃运动轨迹曲线上的任何一点均不具有向后的水平分速度,不能向后抛送秧蔓。只有当2>1、纵切刀转向刀辊的最高部位时,纵切刀绝对速度的水平分量与机具前进速度方向相反,才能将秧蔓向后抛送至绞龙。机具前进速度v取最低值0.6 m/s,切蔓切割所需速度v为25 m/s[26],取田间实际最大留茬长度为0.06 m,纵切刀回转半径依据设计值取0.2 m。将以上数据代入公式(10),可得切割刀辊转速2≥1 590 r/min。 为了验证单行甘薯秧蔓回收机的工作性能和各参数设计的合理性,2017年10月在山东农业大学甘薯试验基地进行单行甘薯秧蔓回收机的田间试验,土质为壤土,土壤含水率为22.5%,甘薯品种为商薯19,单垄单行种植,株距250 mm,垄高250 mm,垄距900 mm,甘薯秧蔓平均长度1.78 m,平均直径7.6 mm,含水率78.8%。配套动力为泰山260型拖拉机,功率为20 kW。 试验仪器与设备主要包括单行甘薯秧蔓回收机、电子天平、水分测定仪、卷尺、剪刀、工具包等。田间试验如图8所示。 图8 单行甘薯秧蔓回收机田间试验 采用Box-Behnken试验设计方案,以秧蔓回收率、留茬长度和伤薯率作为评价指标,对刀辊转速(水平值1,编码值1)、机具前进速度(水平值2,编码值2)刀片离地间隙(水平值3,编码值3)开展响应面试验研究。刀辊转速太大增加动力消耗和振动,太小影响作业效果,根据设计计算刀辊转速取1 800~2 200 r/min;机具前进速度太快会使作业质量下降,太慢则工作效率降低,故选取机具前进速度为2~4 km/h;离地间隙太小容易打土、伤薯,太大则会影响作业效果,因此离地间隙调节范围为10~30 mm。试验因素水平与编码值如表2所示。 表2 试验因素水平与编码值 1)秧蔓回收率:将试验田划分为若小区,每小区长为10 m,即每10 m甘薯垄作为1个测区。试验时,随机选取某个测区进行作业,重复3个测区取平均值。作业后,将测区内回收的秧蔓中夹杂的土壤进行人工清理,测得秧蔓总质量为0,然后测量测区内地表剩余的秧蔓总质量1。秧蔓回收率的计算公式为: 式中1为秧蔓回收率,%;0为测区内回收的秧蔓总质量,kg;1为测区内地表剩余秧蔓总质量,kg。 2)垄顶留茬长度:作业后在测区内随机测量10株秧蔓留茬长度,取平均值作为留茬长度2。计算公式为: 式中2为垄顶留茬平均长度,mm;l为各株秧蔓留茬测量长度,mm。 3)伤薯率:伤薯是指在单行甘薯秧蔓回收机工作过程中,机械部件对甘薯切伤或碰伤的现象[27]。作业后挖出测区内的总薯质量为0,伤薯质量为1,重复3个测区取平均值。计算公式为: 式中3为伤薯率,%;1为测区内伤薯质量,kg;0为测区内甘薯总质量,kg。 依据Box-Behnken试验原理设计试验方案[28-29],试验方案及结果如表3所示。 表3 试验方案与结果 注:1、2、3为1、2、3对应的编码值,下同。 Note:1、2、3is the corresponding coded value of1、2、3, same as below. 利用Design-Expert8.0软件建立刀辊转速、机具前速度、离地间隙对秧蔓回收率、留茬长度、伤薯率的响应面回归模型,并对回归模型进行方差分析,结果如表4所示。 由表4可知,秧蔓回收率、留茬长度、伤薯率的模型显著性值均小于0.01,表明回归模型高度显著。失拟项值均大于0.05,说明无失拟因素存在,表明回归方程拟合度高,可用该回归模型替代真实试验结果进行分析。各因素对秧蔓回收率影响的显著性顺序从大到小依次为机具前进速度、刀辊转速、离地间隙;对留茬长度影响的显著性顺序从大到小依次为离地间隙、刀辊转速、机具前进速度;对伤薯率影响的显著性顺序从大到小依次为离地间隙、刀辊转速、机具前进速度。秧蔓回收率、留茬长度、伤薯率的模型决定系数2分别为0.979 4、0.970 5、0.980 8,说明分别有2.06%、2.95%、1.92%的变异不能由该模型解释,说明模型拟合程度好,可用来进行试验预测。 对于秧蔓回收率,回归项12、3、23、12影响极显著(<0.01),22影响显著(<0.05);对于留茬长度,回归项1312影响极显著(<0.01),2、22影响显著(<0.05);对于伤薯率,回归项13影响极显著(<0.01),2、13、12影响显著(<0.05)。 利用Design-Expert8.0软件对表3的试验结果进行多元回归拟合分析,得到秧蔓回收率、留茬长度、伤薯率受到各因素影响的编码值二次回归模型,如式(14)~(16)所示。 1=93.02+0.651-1.272-0.603+0.2212-0.02513 +1.0223-2.1712-0.4222-0.2732(14) 2=38.20-4.491+2.322+10.813-2.6512-0.1313 +0.5523+4.2112+2.9922+2.2632(15) 3=0.26+0.0421-0.0282-0.143+0.002 512+0.02713 -0.002 523+0.02912+0.01922+0.008 732(16) 表4 回归模型的方差分析 注:*表示影响显著,0.05;**表示影响极显著,0.01。 Note: * means the influence is significant,0.05; ** means the influence is highly significant,0.01. 剔除模型不显著项,对模型1、2、3进行优化,如式(17)~(19)所示。 1=93.02+0.651-1.272-0.603+1.0223-2.1712-0.4222(17) 2=38.20-4.491+2.322+10.813+4.2112+2.9922(18) 3=0.26+0.0421-0.0282-0.143+0.02713+0.02912(19) 在回归方程(14)-(16)中,分别取任意1个因素水平为0,研究其余2个因素对秧蔓回收率、留茬长度、伤薯率的影响,应用Design-Expert8.0软件分析得到交互因素影响的响应曲面,如图9所示。 从图9a可以看出,在同一机具前进速度下秧蔓回收率随着刀辊转速的增大呈先增大后缓慢增大的曲线变化,同一刀辊转速下秧蔓回收率随着机具前进速度的增大而减小;从图9b可以看出,在同一离地间隙下秧蔓回收率随着刀辊转速的增大呈先增大后缓慢增大的曲线变化,同一刀辊转速下秧蔓回收率随着离地间隙增大而减小;从图9c可以看出,在同一机具前进速度下秧蔓回收率随着离地间隙的增大而减小,在同一离地间隙下秧蔓回收率随着机具前进速度的增大而减小。从图9d可以看出,在同一机具前进速度下留茬长度随着刀辊转速的增大呈先减小后缓慢降低的曲线变化,同一刀辊转速下留茬长度随着机具前进速度的增大而增大;从图9e可以看出,在同一离地间隙下留茬长度随着刀辊转速的增大呈先减小后缓慢降低的曲线变化,同一刀辊转速下留茬长度随着离地间隙增大而增大;从图9f可以看出,降低机具前进速度和离地间隙有助于降低留茬长度。从图9g可以看出,增大刀辊转速和降低机具前进速度伤薯率增大;从图9h可以看出,增大刀辊转速和减小离地间隙伤薯率增大;从图9i可以看出,减小机具前进速度和离地间隙伤薯率增大。各因素对伤薯率总体影响趋势为刀辊转速降低、机具前进速度越大、离地间隙越大,则伤薯率越小。 图9 交互因素对试验指标影响的响应曲面 根据单行甘薯秧蔓回收机的作业性能要求和实际工作条件,要求秧蔓回收率高、留茬长度小、伤薯率低。由于各因素对目标值的影响不一致,需要进行全局多目标优化[30-31]。以秧蔓回收率、留茬长度、伤薯率为目标函数,对刀辊转速、机具前进速度、离地间隙3个试验因素进行优化设计,优化约束条件为 为了寻求最佳参数组合,综合考虑3个因素对秧蔓回收率、留茬长度、伤薯率的影响规律,应用Design-Expert8.0软件进行优化求解。得到最优工作参数组合:刀辊转速1 988.00 r/min、机具前进速度2.38 km/h、离地间隙16.60 mm,此时秧蔓回收率为94.14%、留茬长度为35.39 mm、伤薯率为0.25%。 为了便于实际应用,对优化参数进行适当圆整,设置刀辊转速为2 000 r/min、机具前进速度为2.5 km/h、离地间隙为15 mm,进行3次重复试验取平均值,秧蔓回收率为93.16%,留茬长度33.8 mm,伤薯率为0.26%,预测值与实测试验结果对比如表5所示。 表5 试验指标的预测值与实测结果对比 试验结果表明,实测值与预测值的相对误差均小于5%,实测值与预测值较为吻合,说明回归模型可靠。田间作业效果如图10所示。 图10 田间作业效果 1)设计了一种单行甘薯秧蔓回收机。该机能够一次完成秧蔓喂入、切割粉碎、输送及集箱回收作业,通过理论分析与试验确定了挑秧装置、喂入装置、切割装置等关键部件的结构及参数,解决了甘薯秧蔓回收难题。 2)采用Box-Behnken试验设计方法建立了以秧蔓回收率、留茬长度和伤薯率为响应指标的二次回归模型,通过对模型交互作用及响应曲面分析,得出了刀辊转速、机具前进速度和离地间隙对响应指标的影响变化规律。 3)应用Design-Expert8.0优化功能对所建立模型进行优化求解,并通过试验验证了优化结果的准确性。最优工作参数组合为:刀辊转速2 000 r/min、机具前进速度2.5 km/h、离地间隙15 mm,此时秧蔓回收率为93.16%、留茬长度为33.8mm、伤薯率为0.26%。 [1] 齐萌萌,王士海. 中国甘薯进出口贸易格局及展望[J]. 农业展望,2017,13(11):60-65. Qi Mengmeng, Wang Shihai. Trade structure of sweet potato imports and exports in China and its outlook[J]. Agricultural Outlook, 2017,13(11):60-65. (in Chinese with English abstract) [2] 马剑凤,程金花,汪皓,等. 国内外甘薯产业发展概况[J]. 江苏农业学报,2012,40(12):1-5. Ma Jianfeng, Cheng Jinhua, Wang Hao, et al. Development of sweet potato industry at home and abroad[J]. Jiangsu Journal of Agricultural Sciences, 2012, 40(12): 1-5. (in Chinese with English abstract) [3] 芦会翔,唐道彬,吴正丹,等. 甘薯产量、品质及农艺性状的基因型与环境效应研究[J]. 中国生态农业学报,2015,23(9):1158-1168. Lu Huixiang, Tang Daobin, Wu Zhengdan, et al. Genotypic variation and environmental effects on yield, quality and agronomic traits of sweet potato[J]. Chinese Journal of Eco-Agriculture, 2015, 23(9): 1158-1168. (in Chinese with English abstract) [4] Megersa T, Urge M, Nurfeta A. Effects of feeding sweet potato () vines as a supplement on feed intake, growth performance, digestibility and carcass characteristics of sidama goats fed a basal diet of natural grass hay[J]. Tropical Animal Health and Production, 2013, 45(2): 593-601. [5] Kampanat P, Metha W. Performance of lactating dairy cows fed a diet based on treated rice straw and supplemented with pelleted sweet potato vines[J]. Tropical Animal Health and Production, 2013, 45 (2): 533-538. [6] Carlos E P, Valter C A, Rosana C P, et al. Yield and quality of wilted sweet potato vines and its silages[J]. Horticultura Brasileira, 2015, 33(3): 283-289. [7] 赵祉强,李晓龙. 甘薯的保健功能及茎叶的综合利用途径[J]. 中国果菜,2018,38(2):5-7. Zhao Zhiqiang, Li Xiaolong. The health function of sweet potato and comprehensive utilization way of stem and leaf[J]. China Fruit and Vegetable, 2018, 38(2): 5-7. (in Chinese with English abstract) [8] 吴腾,胡良龙,王公仆,等. 我国甘薯秧蔓粉碎还田装备发展概况与趋势[J]. 农机化研究,2017,39(11):239-245. Wu Teng, Hu Lianglong, Wang Gongpu, et al. Sweet potato seedling crushing returning field equipment development situation and trends[J]. Journal of Agricultural Mechanization Research, 2017, 39(11): 239-245. (in Chinese with English abstract) [9] 赵大为,高占文. 国内外甘薯茎叶处理收获机的发展研究[J]. 农业科技与装备,2012,216(6):19-20. Zhao Dawei, Gao Zhanwen. Research on the development in the sweet potato stem leaves treatment and harvesting machines at home and abroad[J]. Agricultural Science Technology and Equipment, 2012, 216(6): 19-20. (in Chinese with English abstract) [10] 王冰,胡良龙,胡志超,等. 我国甘薯切蔓机发展概况与趋势分析[J]. 江苏农业科学,2012,40(4):377-379. Wang Bing, Hu Lianglong, Hu Zhichao, et al. Development situation and trend analysis of sweet potato vine cutter in China[J]. Jiangsu Agricultural Sciences, 2012, 40(4): 377-379. (in Chinese with English abstract) [11] 马标. 甘薯高清除性切蔓技术及其装置研究与优化设计[D]. 合肥:安徽农业大学,2014. Ma Biao. The Research and Optimizated Design on the High Performance of Cutting Vine Technology and Mechanism of Sweet Potato[D]. Hefei: Anhui Agricultural University, 2014. (in Chinese with English abstract) [12] Amer N N K, Ahmad D, Akhir M D, et al. Effects of rotary mower blade cutting angles on the pulverization of sweet potato vine[J]. Agriculture and Agricultural Science Procedia, 2014, 30(2): 95-101. [13] 何玉静,杨星钊,孙卫平,等. 甘薯秧茎切碎还田机的设计与试验[J]. 河南农业大学学报,2009,43(6):639-641. He Yujing, Yang Xingzhao, Sun Weiping, et al. Design and experiment on the sweet potato vine chopping and returning machine[J]. Journal of Henan Agricultural University, 2009, 43(6): 639-641. (in Chinese with English abstract) [14] 吴腾,胡良龙,王公仆,等. 步行式甘薯碎蔓还田机的设计与试验[J]. 农业工程学报,2017,33(16):8-17. Wu Teng, Hu Lianglong, Wang Gongpu, et al. Design and experiment of walking sweet potato vines crushing machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 8-17. (in Chinese with English abstract) [15] 申屠留芳,巩尊国,宗林新,等. 单垄红薯薯藤切碎机的设计[J]. 农机化研究,2014,36(7):89-92. Shentu Liufang, Gong Zunguo, Zong Linxin, et al. Design of single ridge sweet potato vine shredder[J]. Journal of Agricultural Mechanization Research, 2014, 36(7): 89-92. (in Chinese with English abstract) [16] 冯国明. 秸秆还田的利弊分析[J]. 河北农机,2009(5):24. [17] 王文明. 秸秆还田的利弊浅析[J]. 南方农业,2017,11(34):103-105. [18] 魏乐乐. 链条式薯秧粉碎回收机设计与仿真[D].泰安:山东农业大学,2017. Wei Lele. Chain Type Potato Seeding Recycling Machine Design and Simulation[D]. Taian: Shandong Agricultural University, 2017. (in Chinese with English abstract) [19] 郑文秀,吕钊钦,鹿瑶,等. 甘薯成熟期秧蔓的机械物理特性参数研究[J]. 农机化研究,2018,40(6):173-177. Zheng Wenxiu, Lü Zhaoqin, Lu Yao, et al. Study of mechanical property parameters of sweet potato vine in the mature period[J]. Journal of Agricultural Mechanization Research, 2018, 40(6): 173-177. (in Chinese with English abstract) [20] Akhir H, Ahmad D, Rukunudin I H. Field performance of a two-row sweet potato harvester prototype in bris soil[J]. International Journal of Engineering and Technology, 2011, 8(1): 6-11. [21] Zheng Wenxiu, Lü Zhaoqin, Lu Yao, et al. Shear properties test of sweet potato vine in mature period[J]. International Agricultural Engineering Journal, 2017, 26(4): 204-212. [22] 王冰,胡良龙,田立佳,等. 1JHSM-800型甘薯仿形切蔓机的研制[J]. 中国农机化,2012,242(4):103-107. Wang Bing, Hu Lianglong, Tian Lijia, et al. Design of 1JHSM-800 sweet potato vine profiling crushing machine[J]. Chinese Agricultural Mechanization, 2012, 242(4): 103-107. (in Chinese with English abstract) [23] 高娇,张莉,李小龙,等. 甘薯机械化割蔓对比试验[J]. 农业工程,2015,5(2):9-11. Gao, Jiao, Zhang Li, Li Xiaolong, et al. Contrast test of sweet potato mechanized cutting seedling vine[J]. Agricultural Engineering, 2015, 5(2): 9-11. (in Chinese with English abstract) [24] 日本农业机械学会. 农业机械手册[M]. 北京:机械工业出版社,1991. [25] 卡那沃依斯基. 收获机械[M]. 北京:中国农业机械工业出版社,1983. [26] 镇江农业机械学院. 农业机械学[M]. 北京:中国农业机械工业出版社,1980. [27] 刘红波. 影响马铃薯收获机伤薯率因素的分析[J]. 当代农机,2015(5):78-79. Liu Hongbo. Analysis of factors affecting potato injury rate of potato harvester[J]. Contemporary farm machinery, 2016(5): 78-79. (in Chinese with English abstract) [28] 葛宜元. 试验设计方法与Design-Expert软件应用[M]. 哈尔滨:哈尔滨工业大学出版社,2015. [29] 潘丽军,陈锦权. 试验设计与数据处理[M]. 南京:东南大学出版社,2008. [30] 吕金庆,尚琴琴,杨颖,等. 马铃薯杀秧机设计优化与试验[J]. 农业机械学报,2016,47(5):106-114. Lü Jinqing, Shang Qinqin, Yang Ying, et al. Design optimization and experiment on potato haulm cutter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(5): 106-114. (in Chinese with English abstract) [31] 张佳喜,杨程,郭俊先,等. 滚刀式青贮玉米起茬及残膜回收联合作业机的设计与试验[J]. 农业工程学报,2018,34(6):25-34. Zhang Jiaxi, Yang Cheng, Guo Junxian, et al. Design and experiment of hob-type joint operation machine for silage corn root stubble plucking and residual plastic film collecting[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(6): 25-34. (in Chinese with English abstract) Design and test of single row sweet potato vine recycling machine ZhengWenxiu1, Lü Zhaoqin1,2※, Zhang Wanzhi1, Liu Zhengduo1, Lu Yao1, Li Yudao1 (1.,,271018,; 2.,271018,) Sweet potato is an important raw material for food, feed, industrial, it also is a high quality anti-cancer health food and new energy material. It is widely cultivated in the world, and China is the largest producer of sweet potato in the world, the average perennial planting area of sweet potato is more than 3 million hm2, accounting for about 45% of the global planting area of sweet potato. The yield of sweet potato vine is generally more than 2×104kg/hm2, and the sweet potato vines is rich in nutrients and is an ideal feed material.The sweet potato vines grow vigorously along the ground surface, and the vines are intertwined between the ridges, it is difficult to collect the vines mechanically. Sweet potato harvest mainly includes cleaning the vines and breaking the ridge to harvest, the treatment of vines before harvest has great influence on its harvest efficiency, labor intensity and yield. At present, the collecting mechanization of sweet potato vine in China is almost blank, which seriously restricts the development of sweet potato industry. Cleaning up the vines by hand is a labor intensive and low work efficiency work , which seriously restricts the enthusiasm of farmers in production. At present, the main problem of sweet potato vine treatment machinery at home and abroad is that the vines are crushed and scattered in the field, so the sweet potato vines cannot be collected and used as feed or energy, thus causing greater economic losses and easily aggravating the spread of diseases and insect pests. Aiming at the difficulty that the sweet potato vines can only be harvested by hand, a kind of single row sweet potato vine recycling machine matched with a small four-wheeled tractor was designed. Through theoretical analysis and experiment, the structure and working principle of the recycling machine were analyzed, and key components such as cutting device, vine picking device and feeding device were design. Using Box-Behnken experimental design method, quadratic regression models with the vine collected rate, the vine stubble height, the sweet potato injury rate as the response indexes were established. Through the analysis of model interaction and response surface, the change laws of the influence of cutter roller speed, the forward speed of machine and the ground clearance on the response indexes were obtained. The regression model was optimized by Design-Expert8.0 software, and the accuracy of the predicted results was verified by experiments. The relative error between the measured value and the predicted value was less than 5%, indicating that the model was high reliability. The order of significance of each factor on the vine collected rate was the forward speed of machine, cutter roller speed and ground clearance, the order of significance of each factor on the vine stubble height was the ground clearance, cutter roller speed and forward speed of machine, the order of significance of each factor on the sweet potato injury rate was the ground clearance, cutter roller speed and forward speed of machine. The optimal working parameters were that the cutter roller speed was 2 000 r/min, the forward speed of machine was 2.5 km/h and the ground clearance was 15 mm. Under the condition of optimum working parametersthe vine collected rate was 93.16%, the vine stubble height was 33.8 mm, and the sweet potato injury rate was 0.26%, the working effect was better. The research results are of great significance in promoting the development of light and simplified production of sweet potato industry. agricultural machinery; design; experiments; sweet potato vine; recycling 2018-09-18 2019-03-26 国家重点研发计划项目(2017YFD0700705);山东省农机装备研发创新计划项目(2017YF002);山东省现代农业产业技术体系薯类创新团队农业机械岗位专家资助项目(SDAIT-16-10) 郑文秀,博士生,主要从事农业机械与装备研究。 Email:wenxiu9013@163.com 吕钊钦,教授,博士生导师,主要从事农业机械化技术与农机装备研究。Email:lzqsdau2003@126.com 10.11975/j.issn.1002-6819.2019.06.001 S233.4 A 1002-6819(2019)-06-0001-09 郑文秀,吕钊钦,张万枝,刘正铎,鹿 瑶,李玉道. 单行甘薯秧蔓回收机设计与试验[J]. 农业工程学报,2019,35(6):1-9. doi:10.11975/j.issn.1002-6819.2019.06.001 http://www.tcsae.org Zheng Wenxiu, Lü Zhaoqin, Zhang Wanzhi, Liu Zhengduo, Lu Yao, Li Yudao. Design and test of single row sweet potato vine recycling machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(6): 1-9. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.06.001 http://www.tcsae.org

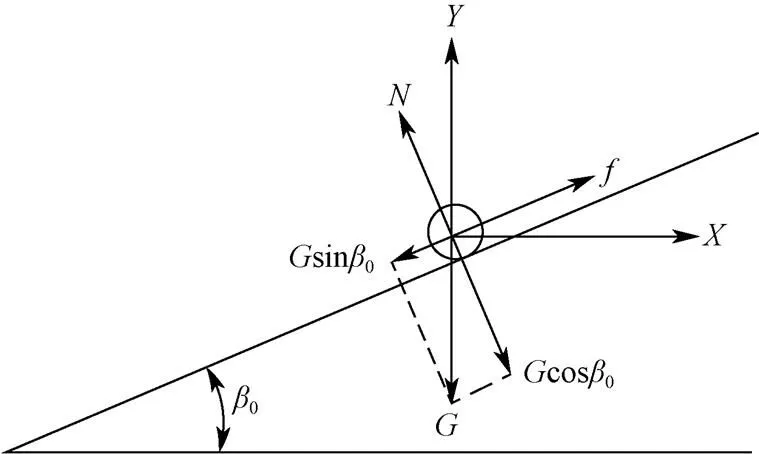

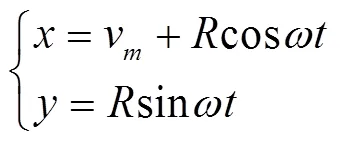

2.2 浮动式喂入装置的设计

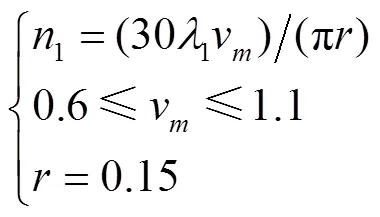

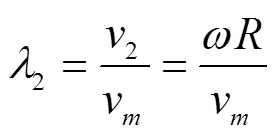

2.3 秧蔓切割刀辊设计

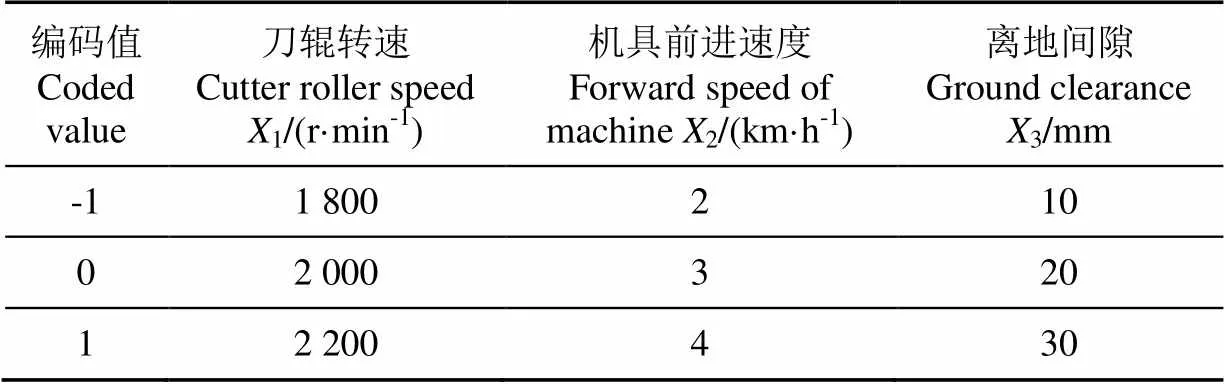

3 田间试验

3.1 试验条件

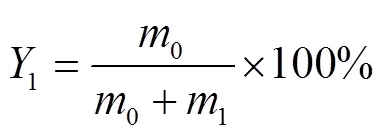

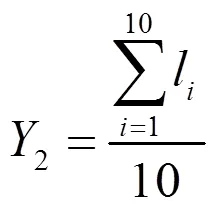

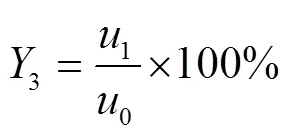

3.2 试验指标与测试方法

4 试验结果与分析

4.1 试验结果

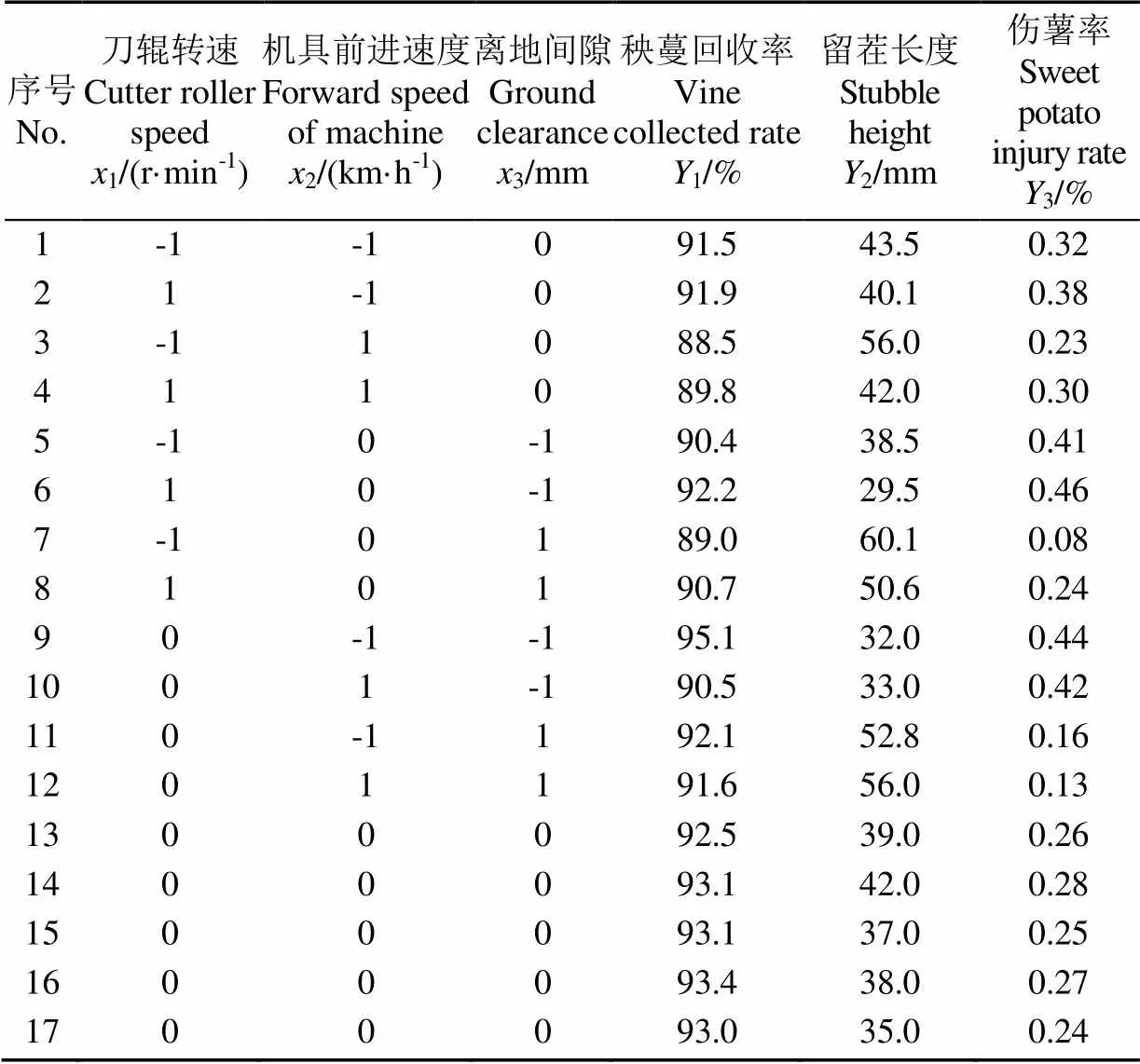

4.2 回归模型的建立与方差分析

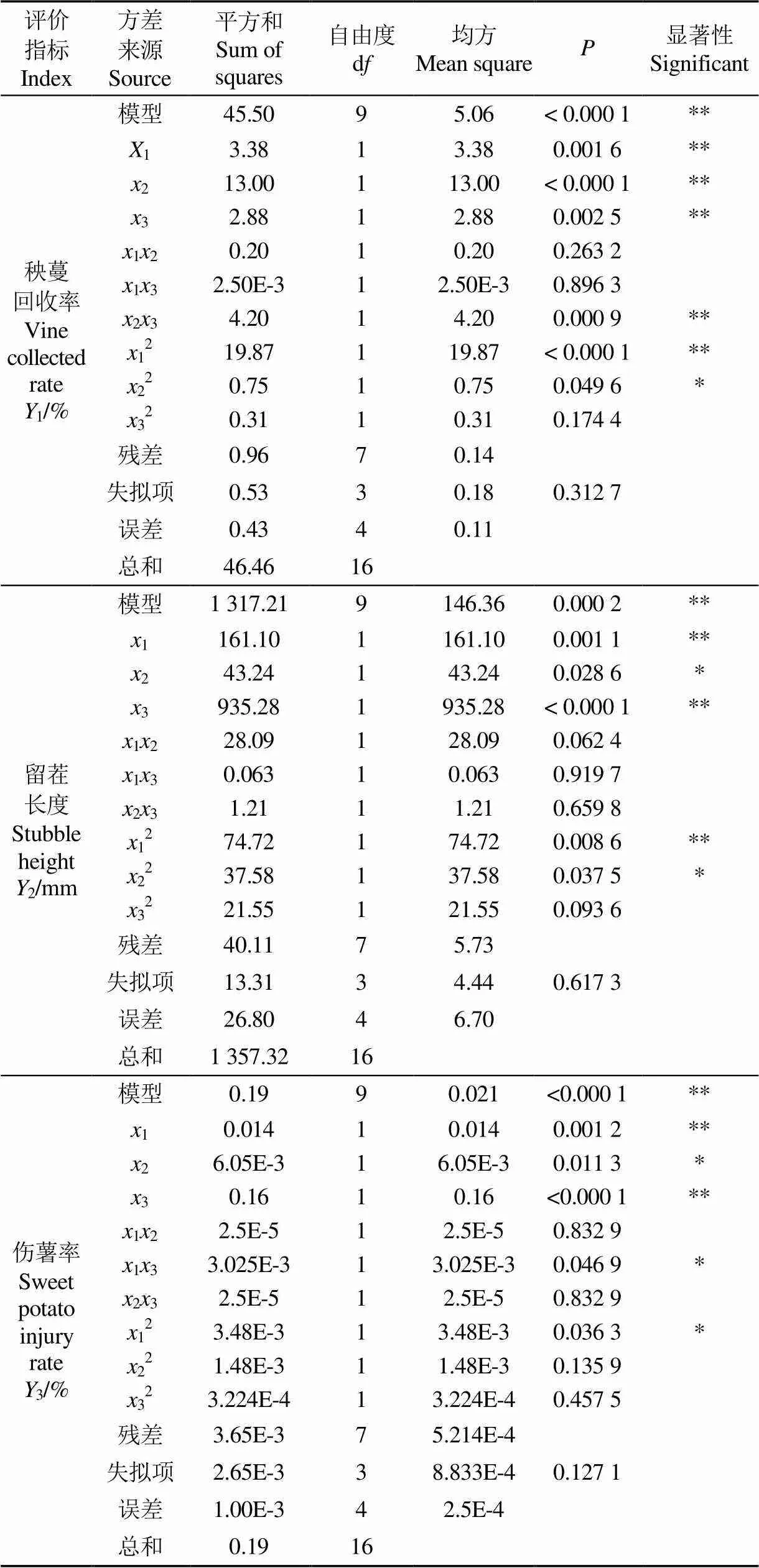

4.3 双因素交互效应分析

5 模型优化与试验验证

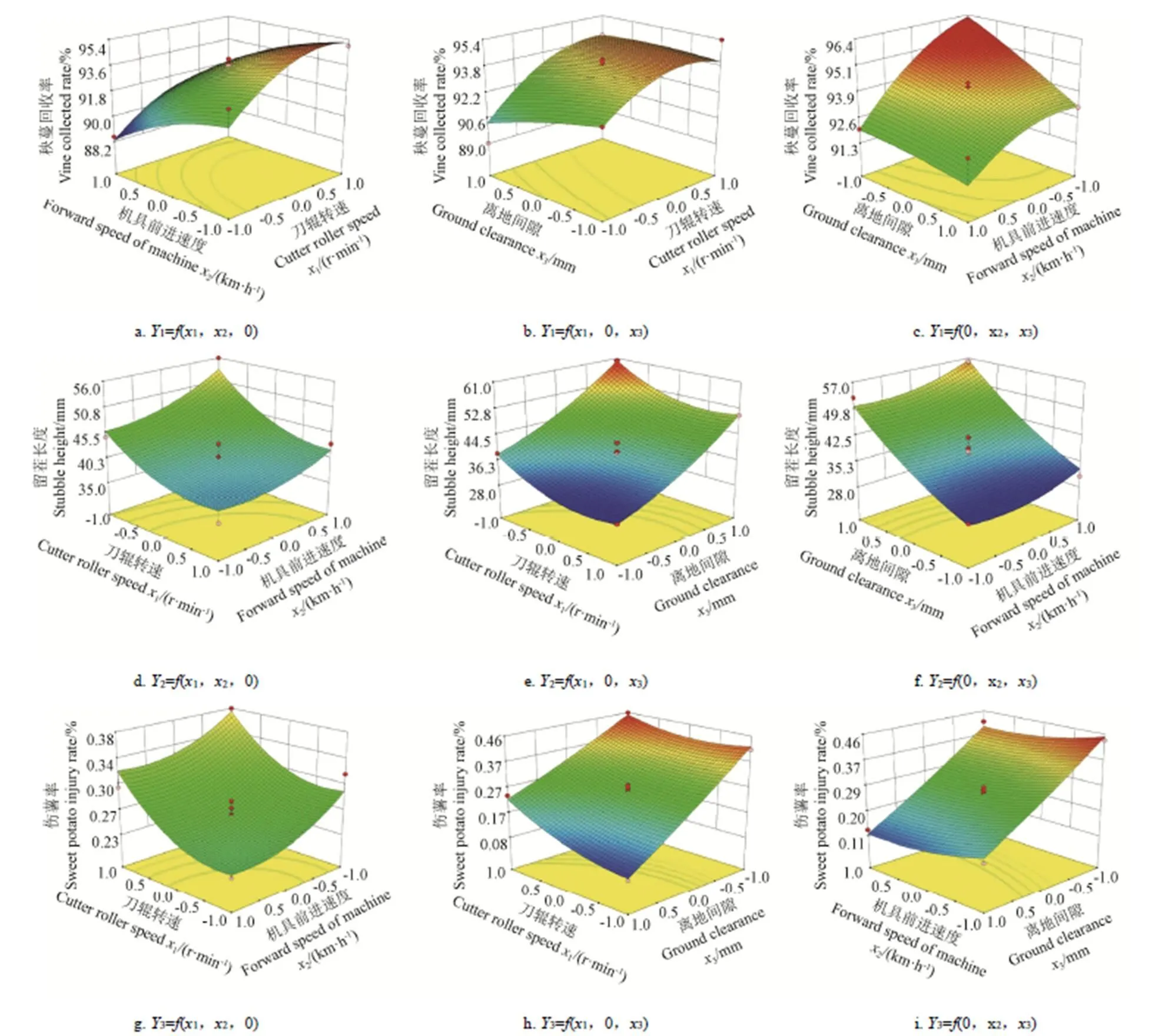

5.1 参数优化

5.2 验证试验

6 结 论