Ag掺杂非晶碳膜结构、力学与电学行为研究

陈仁德,郭 鹏,左 潇,许世鹏,柯培玲,3,汪爱英,3

(1.中国科学院 宁波材料技术与工程研究所 中国科学院海洋新材料与应用技术重点实验室 浙江省海洋材料与防护技术重点实验室,宁波 315201;2.酒泉职业技术学院 甘肃省太阳能发电系统工程重点实验室,酒泉 735000;3.中国科学院大学 材料与光电研究中心,北京 100049)

非晶碳薄膜(Amorphous carbon,a-C)是主要由sp3碳原子(金刚石结构)和 sp2碳原子(石墨结构)组成一类无定型材料,由于具有高硬度、良好的化学惰性、优异的摩擦性能和生物相容性等优点,在刀模具、信息存储、生物、航空航天等领域得到了广泛应用[1-2]。然而,a-C薄膜由于热稳定性差、残余应力高、膜基结合力差,产业化应用受到一定限制。通过成分、结构设计,将金属元素引入非晶碳基质,可以克服上述缺点,获得金属掺杂非晶碳膜,并赋予材料新型功能特性,因而引起了广泛关注[3-6]。

其中,Ag掺杂非晶碳膜(a-C:Ag)表现出较低的应力[7]、优异的耐蚀[8]和摩擦性能[9],并且由于纳米Ag颗粒的存在,a-C:Ag在场发射[10]、压阻传感[11]等领域表现出巨大的应用潜力。鉴于Si基半导体器件的广泛应用,在Si基体上制备低应力机械强度较高的 a-C:Ag薄膜具有重要的实际意义[12-13]。此外,目前主要基于复合材料的“渗流理论”模型[14-15]对a-C:Ag的电学行为进行定性分析,但是无法解释低Ag含量下,Ag原子“固溶”的非晶碳基质薄膜的载流子输运行为,也难以解释高Ag含量下,不同尺寸和密度Ag纳米晶对于a-C:Ag载流子输运行为的影响。

本工作采用反应磁控溅射技术,通过改变溅射靶电流制备了 Ag含量在0.7at%~41.4at%的a-C:Ag薄膜,系统研究了Ag掺杂量对薄膜组分、结构和机械性能的影响,并重点探究了薄膜的电学行为以及相关载流子输运特性。

1 实验方法

采用反应磁控溅射技术制备不同 Ag掺杂量的a-C:Ag薄膜。阴极靶材为金属Ag靶(99.9%)。基片为 P 型(100)单晶 Si片(厚度(450±20)μm)、(0001)取向单晶 Al2O3片(厚度 500 μm,长 8 cm,宽 0.3 cm)、普通硅酸盐玻璃,以及厚度(250±5)μm 的 Si片(用于测定薄膜残余应力)。薄膜沉积前,将基片置于乙醇中超声15 min后取出,并用吹风机烘干。然后,将基片固定在基架上,关闭腔室,抽真空至2.7×10-3Pa,基架自转,随后采用 Ar+刻蚀基片 20 min。沉积a-C:Ag时,将基架转向正对磁控靶位置(靶基距15 cm),然后通入65 sccm的C2H2气体和15 sccm的Ar气体,并打开磁控溅射电源,溅射电流分别设定为1.3、1.4、1.5、1.6、1.8、2.0 A,沉积 20 min。沉积过程中腔体压力维持在0.60 Pa,衬底偏压为-100 V(350 kHz,1.1 μs)。

采用表面轮廓仪(Alpha-Step IQ,US)测定薄膜厚度。采用SEM(Hitachi S-4800,Japan)、XPS(Axis ultradld,Japan)、XRD(Bruker D8 Advance,Germany)、TEM(Tecnai F20,US)、Raman(Renishaw inVia-reflex,UK)光谱仪等对薄膜的形貌、组分、结构进行表征。采用纳米压痕仪(MTS-G200,US)测量薄膜的硬度和弹性模量,采用残余应力仪(J&L Tech Co.Ltd;JLCST022)测定薄膜的残余应力,采用综合物理性能测试系统(Physical Property Measurement System,PPMS,Quantum Design,Model-9)测量薄膜的电学性能。

2 结果与讨论

2.1 薄膜的微观形貌、组分及其力学性能

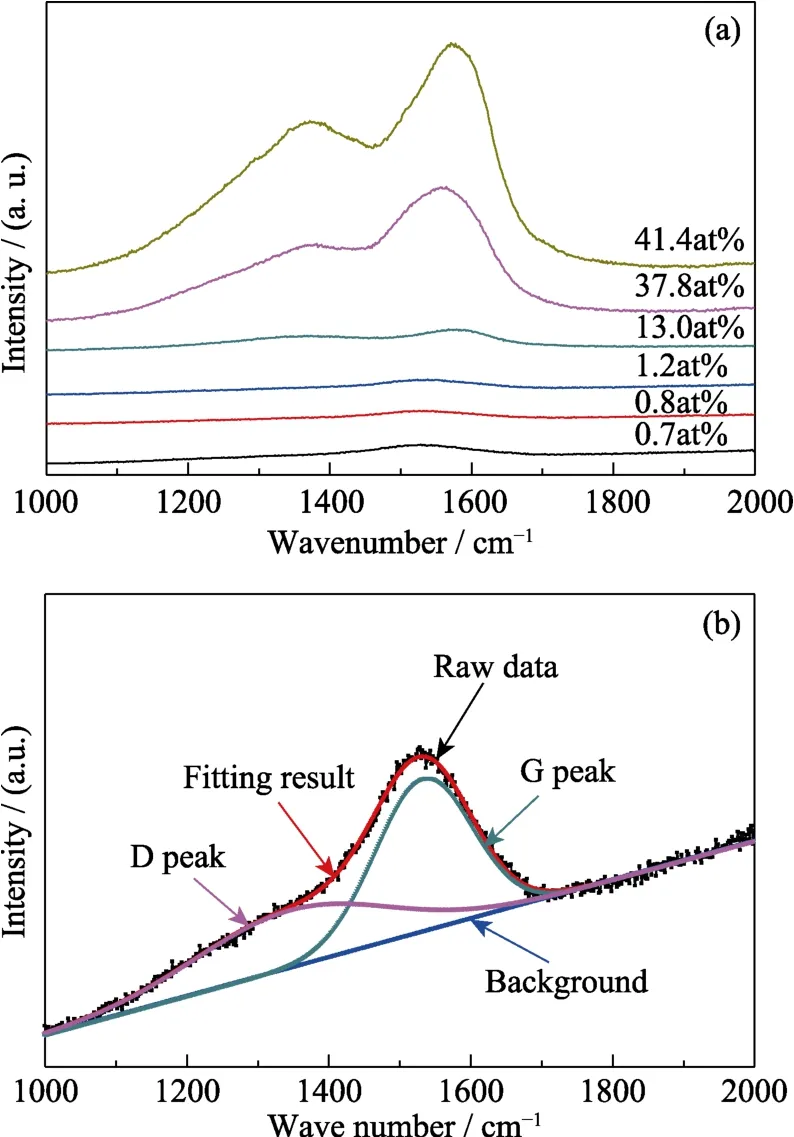

表1给出了薄膜厚度、沉积速率以及EDS定量的Ag含量随溅射电流以及功率的变化关系。随着溅射电流从1.3 A增大到2.0 A,薄膜中Ag含量由0.7at%显著增大到41.4at%,沉积速率也由18.2 nm/min增大到约86 nm/min,这是由于在高电流条件下,Ag具有更高的溅射速率,从而促进薄膜沉积[16]。特别地,随溅射电流由1.5 A增大到1.6 A,可能由于入射Ar+能量和密度等变化,引起 Ag溅射产额的急剧增大,导致薄膜中的Ag含量增加,同时由于溅射出的Ag原子数量增大,导致相同沉积时间内,薄膜厚度显著增大[17-18]。

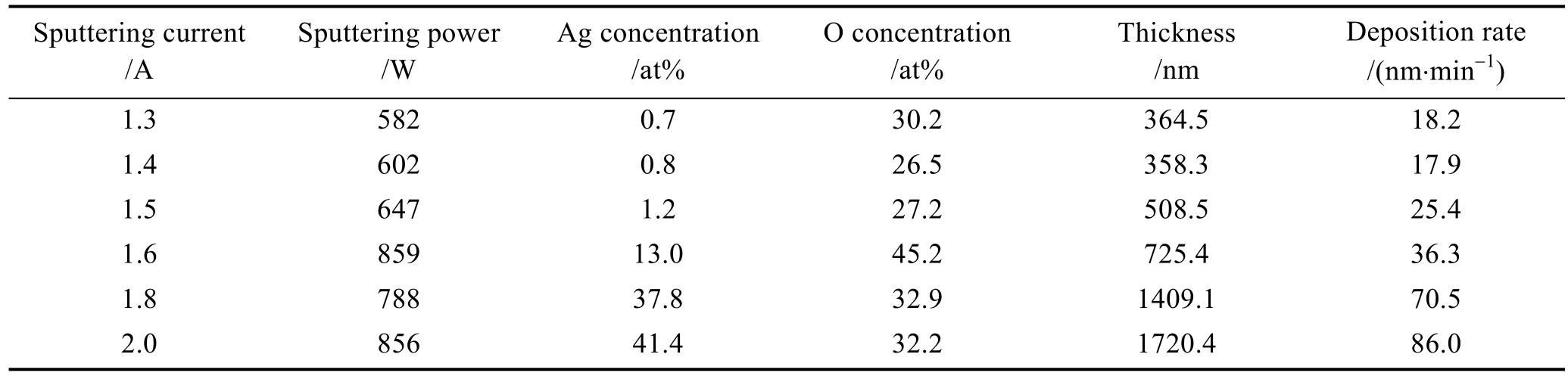

图1为不同Ag含量a-C:Ag薄膜C1s精细谱图以及Ag含量为41.4at%的薄膜的Ag 3d精细谱图。根据C1s精细谱图可知,Ag含量增加导致C1s峰强度显著降低,但并没有改变C的化学状态。其C 1s可以分为三个主峰,分别是位于 284.3 eV附近的sp2-C峰,位于284.8 eV附近的sp3-C峰,以及位于287.3 eV附近的C的氧化态峰(C-O/C=O)[19-20]。在Ag3d精细谱图中,存在位于374.2 eV附近的Ag3d 3/2峰以及位于368.2 eV附近的Ag3d 5/2峰,对应于典型的Ag金属态。

表1 Ag掺杂含量、O含量、薄膜厚度和沉积速率随溅射电流和功率的变化关系Table 1 Ag concentration,O concentration,film thickness and average deposition rate varied with sputtering current and power

图1 不同Ag掺杂含量a-C:Ag薄膜的C1s精细XPS图谱(a)和Ag含量为41.4at%薄膜的Ag3d精细XPS图谱(b)Fig.1 Typical XPS spectra for the a-C:Ag films(a),and representative Ag 3d spectra of the films with 41.4at% Ag(b)

为了表征薄膜的晶态结构,图2给出沉积于硅酸盐玻璃片上a-C:Ag薄膜的XRD图谱。当Ag含量低于1.2at%时,XRD谱图中没有出现明显的衍射峰,只是在 2θ=25°附近出现了对应于非晶结构的衍射包;当Ag含量高于13.0at%时,薄膜中出现四个明显的衍射峰,位于 2θ=38.2°、44.3°、64.4°、77.4°附近,分别对应于立方金属Ag的(111)、(200)、(220)和(311)晶面(PDF#65-2871)。基于 Ag(111)衍射峰,采用Scherrer公式[21]估算Ag纳米晶尺寸大约为6 nm。XRD结果表明,在低 Ag含量下,薄膜呈现非晶特性,并且当Ag含量高于13.0at%时,在非晶碳基质中出现Ag纳米晶。

图2 不同Ag掺杂量的a-C:Ag薄膜的XRD图谱Fig.2 XRD patterns of a-C:Ag films with various Ag concentrations

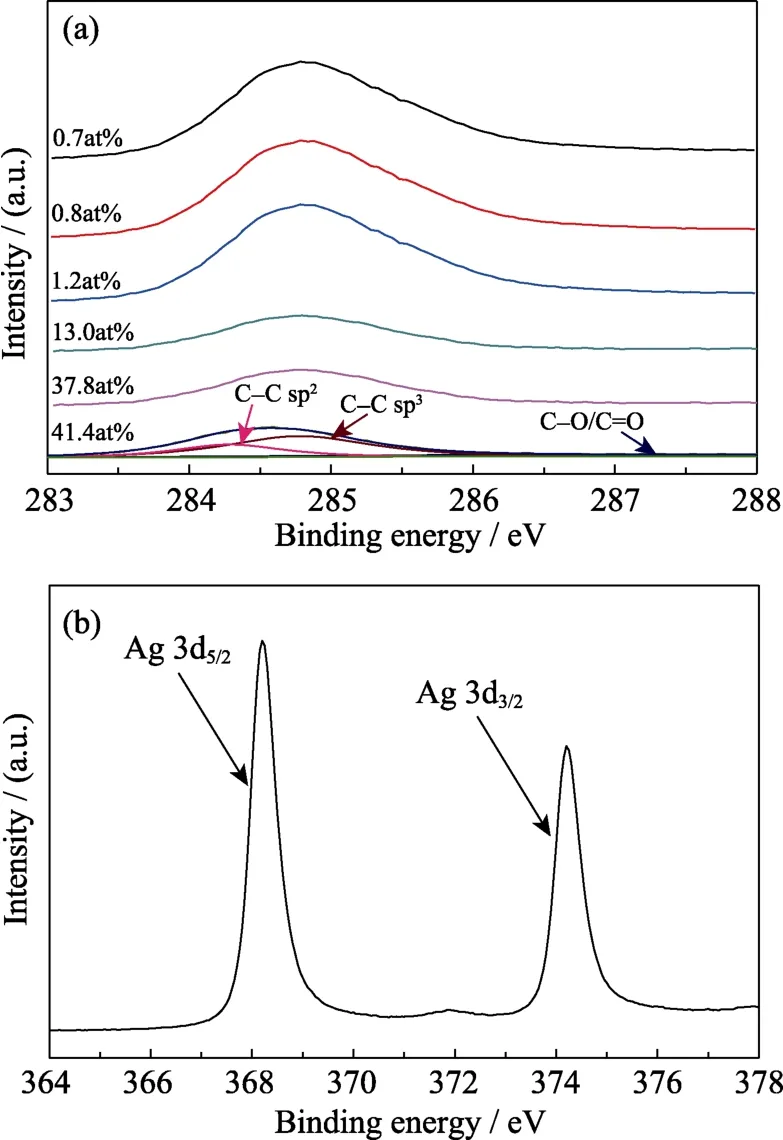

为了进一步确定Ag含量在1.2at%薄膜微结构,采用高分辨透射电镜对薄膜进行(HRTEM)观察。图3(a)为采用 FIB制备样品的截面形貌,图3(b)为界面处HRTEM 和薄膜对应的选区电子衍射花样(SAED),由图看出Si基体与薄膜之间存在大约5 nm的界面,同时薄膜中没有晶格结构存在,其对应的SAED也呈现出弥散的环晕,表明薄膜为典型的非晶结构。TEM 微观形貌结合 XRD,证明薄膜中 Ag原子由“固溶态”到出现向 Ag纳米晶转变并析出的过程对应的Ag含量范围为1.2at%~13.0at%。

图3 掺杂含量 1.2at%的 a-C:Ag薄膜 FIB样品形貌(a),界面处的透射电子显微高分辨照片以及a-C:Ag薄膜选区电子衍射花样(b)Fig.3(a)Sample for TEM prepared by FIB,(b)HRTEM and SAED of sample with 1.2at% a-C:Ag

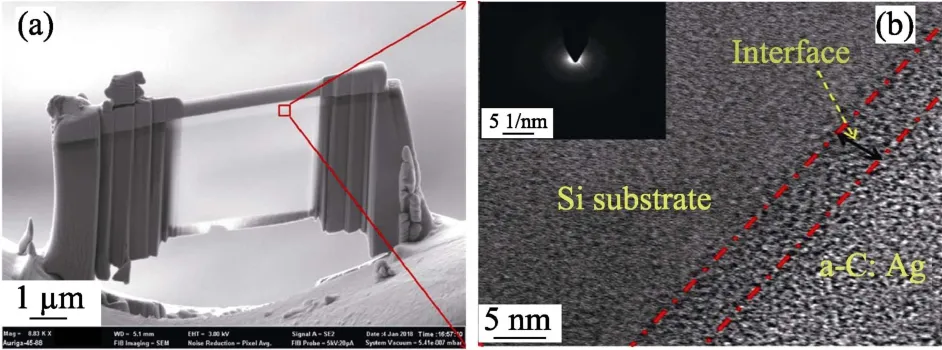

为了确定 Ag含量变化对非晶碳结构的影响,图4给出了不同Ag掺杂量a-C:Ag的Raman光谱,测试采用532 nm激光光源,功率为0.12 mW,放大倍数50,曝光时间10 s,一次叠加。由图4可知,所有薄膜在1000~1800 cm-1波数范围内,Raman谱峰都表现出非对称性,对应典型的非晶碳结构[22]。对非晶碳的Raman光谱进行双Gaussian函数拟合,分别得到对应于所有sp2C原子的“伸缩振动”(Stretching mode,E2g模式)的G峰,以及对应于环状结构中sp2C原子的“呼吸振动”(Breathing mode,A1g模式)的D峰[23-24]。表2列出了G峰位置,D峰与G峰强度比(ID/IG,本文D峰与G峰的强度比为面积比),G峰半峰宽(Full Width At Half Maximum,FWHM)等参数。不同于其它常见金属掺杂体系中,Raman谱峰强度随金属含量增加而降低[25-26],本研究中随 Ag含量从0.7at%增大到41.4at%,a-C:Ag的Raman谱峰强度显著增强,这可以从两个方面进行解释:首先,Ag含量增加会导致薄膜sp2含量增加,而在可见光拉曼测试下,sp2C散射截面是sp3C的50~230倍[22];此外,高Ag含量的薄膜中存在的Ag纳米颗粒会导致拉曼增强效应[27],同时其G峰位置向高波数移动,从1533 cm-1移动到1580.7 cm-1,ID/IG从0.75单调增大到2.68,而G峰半高宽从159.4 cm-1显著减小为110.0 cm-1,这表明Ag含量的增大有利于提高薄膜中的 sp2/sp3比例和 sp2团簇尺寸,并显著降低碳网络的结构无序度。

图4 不同Ag掺杂含量a-C:Ag的Raman光谱图(a),掺杂含量0.7at%的a-C:Ag的Raman拟合结果(b)Fig.4 Typical Raman spectra a-C:Ag films with different Ag concentrations(a)and the fitting result of a-C:Ag film with 0.7at% Ag atoms(b)

表2 不同Ag掺杂含量a-C:Ag的Raman拟合结果Table 2 The fitted G-peak position,ID/IG and FWHM of G-peak varied with different Ag concentrations

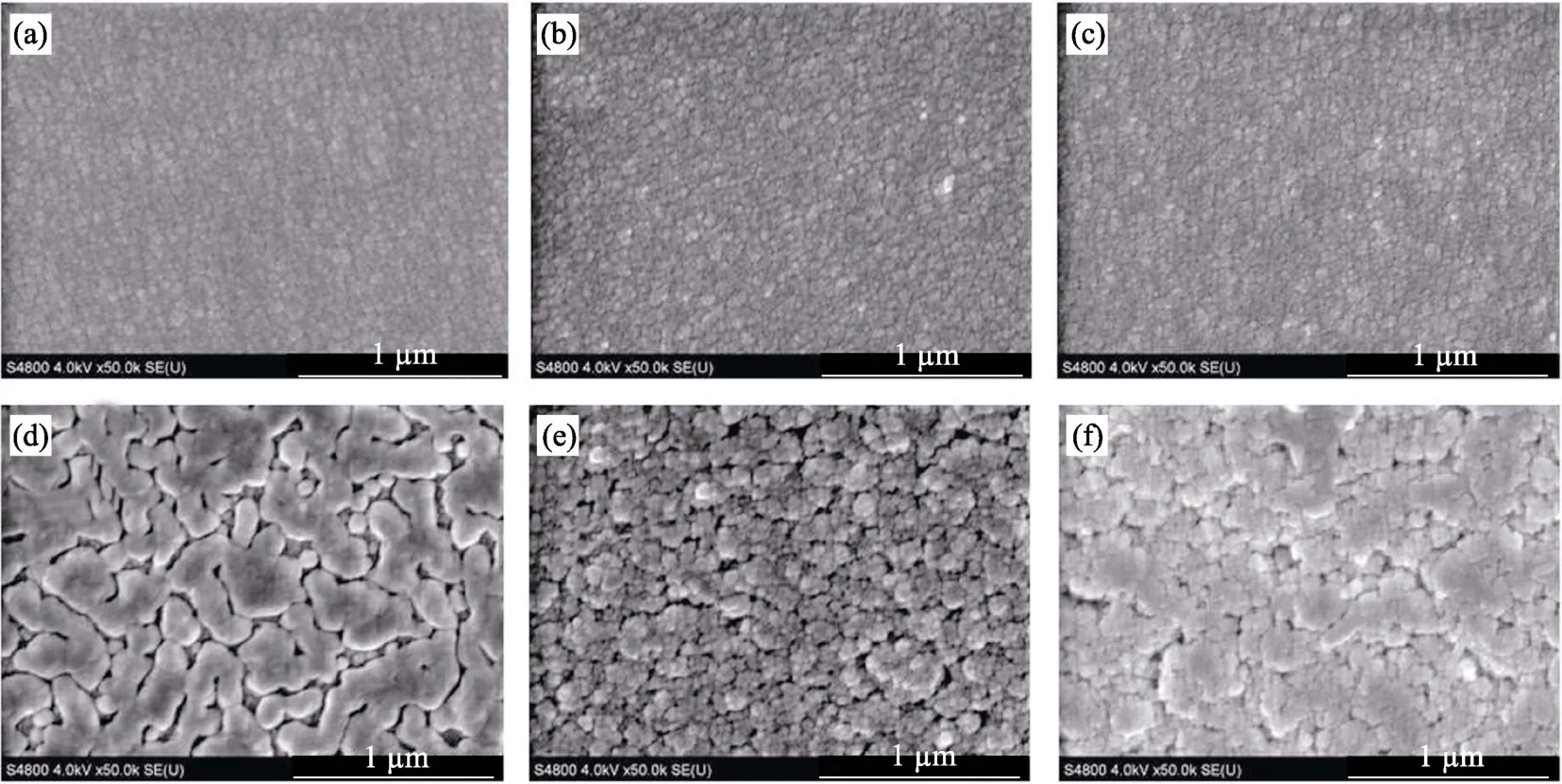

图5为不同Ag含量下a-C:Ag表面的SEM照片。Ag含量增大造成薄膜形貌发生显著变化,如图5(a)所示,a-C:Ag表面均出现团簇形貌结构,这与非晶碳光滑表面显著不同[28]。当Ag含量低于1.2at%时,薄膜表面致密,但是存在颗粒状结构;当Ag含量高于13.0at%,表面出现大量大尺寸团簇结构,并且团簇结构之间存在很多空隙,具有疏松的表面形貌。根据上述 XRD的分析结果,a-C:Ag表面的颗粒状结构以及大尺寸团簇结构的出现可以解释为碳网络结构中 Ag纳米晶的析出和增多而引起的表面形貌演化[28]。

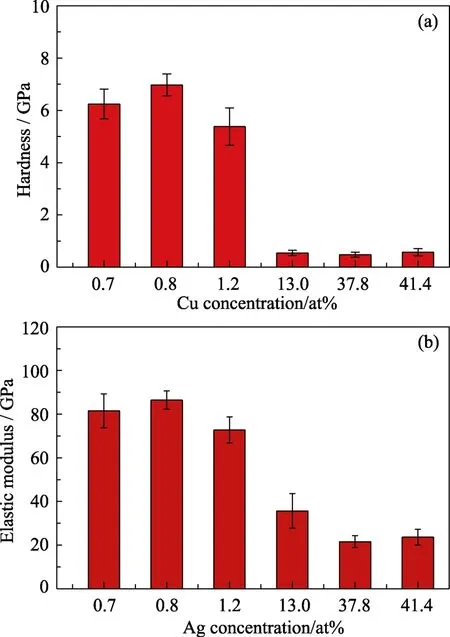

薄膜的硬度以及弹性模量随Ag含量变化如图6所示。随着Ag含量增加,薄膜的硬度以及弹性模量均出现了显著降低。当掺杂含量低于 1.2at%时,薄膜硬度在5~7 GPa,模量在70~85 GPa;随着Ag含量超过 13.0at%,薄膜硬度大幅降低至约 0.5 GPa,模量也大幅降至20~30 GPa。通常,非碳化物形成相元素 Ag含量的增大会破坏非晶碳网络结构的连续性,从而造成薄膜的硬度以及弹性模量的降低[29-30]。

图7给出了不同Ag掺杂含量a-C:Ag的残余应力测试结果,其中薄膜的压应力用正值表示,张应力用负值表示(当Ag含量为37.8at%时,应力仪测试显示薄膜仍表现出张应力,但具体应力值无法确定)。应力测试结果表明,反应磁控溅射工艺制备的a-C:Ag薄膜,在低Ag含量范围,Ag掺杂可以显著降低非晶碳的内应力,并且随着 Ag含量增加到1.2at%时,薄膜表现出最低的压应力约为0.23 GPa。但是随着 Ag含量的进一步增加,薄膜中的应力特性发生了转变,当Ag含量高于13.0at%时,薄膜出现了张应力,并且最大张应力为0.51 GPa。

根据以上应力以及薄膜结构分析结果,可以对a-C:Ag的应力演变行为解释如下:在低 Ag含量范围,固溶于碳膜网络结构的 Ag原子起到枢纽作用,促进碳网络结构键长、键角畸变弛豫,从而降低薄膜应力[31];随着Ag纳米晶的析出,薄膜通过Ag纳米晶与非晶碳界面处的滑移以及扩散作用也可以释放过高的畸变能,从而降低应力[32]。进一步增大Ag含量,薄膜表面出现了大量的团簇结构,由于团簇结构之间存在大量的空隙,易于气体分子(特别是极性水分子)的渗入,从而在薄膜中引入张应力,导致薄膜中应力状态转化[33]。

图5 不同Ag含量a-C:Ag表面SEM形貌Fig.5 Surface topographies of a-C:Ag films with different Ag concentrations

图6 不同Ag掺杂含量a-C:Ag的硬度(a)与模量(b)Fig.6 Hardness(a)and elastic modulus(b)as a function of Ag concentration

图7 不同Ag掺杂含量a-C:Ag的残余应力Fig.7 Residual compressive stress of a-C:Ag films as a function of Ag concentration

2.2 薄膜的载流子输运行为

为了分析a-C:Ag薄膜的载流子输运行为,图8给出了Ag含量37.8at%和41.4at%薄膜的电阻率随温度的变化曲线。Ag含量 37.8at%薄膜,在 11.6~400 K温度范围内,薄膜电阻率ρ随温度升高而降低,表现出典型的半导体特性,但是在 8.5~11.6 K温度范围内,ρ随温度升高而升高,表现出典型的金属特性,如图8(a)所示。而Ag含量41.4at%的a-C:Ag薄膜,在2~400 K测试温度范围内,其ρ随温度升高而降低,表现出典型的半导体特性。

图8 (a)在8~400 K测试温度范围内,掺杂含量为37.8at%的a-C:Ag电阻率随温度的变化曲线,插图是2~24 K区域的放大图;(b)在2~400 K测试温度范围内,金属含量为41.4at%的a-C:Ag电阻率随温度的变化曲线Fig.8 Temperature dependence of resistivity in a-C:Ag film with 37.8at% Ag in the range of 8~400 K(a)and the a-C:Ag with 41.4at% Ag in the range of 2~400 K(b)

对ρ与温度T进行拟合,可以分析材料的电子输运机制。通常对于金属“固溶”于非晶碳结构的薄膜,可以忽略金属对非晶碳影响,根据ρ与温度T的关系ρ=ρ0exp(T0/T)n确定电子输运机制[34]。其中ρ0为前因子,T0为与活化能相关的特征温度,根据电子输运机制的不同,n具有不同的取值。n=1时,对应电子输运为热激活型;n=1/4时,对应Mott型变程跃迁(VRH)导电;n=1/2对应于Efros-Shklovskii(ES)型的变程跃迁导电,此时要考虑到载流子之间的Coulomb作用。基于W掺杂非晶碳的研究,Takanori等[35]发现高金属含量下,金属(碳化物)颗粒分散在非晶碳绝缘基质中,符合Granular materials(GM)模型,电子输运为金属颗粒间的电荷转移,其电阻率ρ随温度T变化满足ρ=ρ0exp(T0/T)1/2的关系。此外,基于Mo掺杂非晶碳导电机制的研究,Huang等[36]认为存在两种导电机制,分别是:高温区域的热激活导电,包括金属(或者碳化物)团簇费米电子、sp2团簇费米电子、缺陷态电子激发到扩展态的导电过程,其lnρ与1/T之间存在线性关系;低温区域的隧穿导电,隧穿过程发生在近邻的金属(或者碳化物)团簇以及sp2团簇间,其lnρ与T-1/2之间存在线性关系。

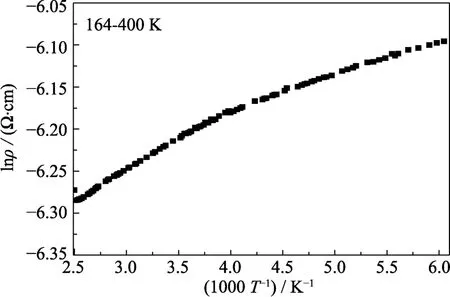

图9 Ag含量为41.4at%的a-C:Ag的lnρ 随1000/T变化关系曲线,温度区间164~400 KFig.9 Plot of lnρ vs reciprocal temperature in the range of 164-400 K for a-C:Ag film with 41.4at% Ag

根据XRD以及TEM结果,当Ag含量为41.4at%时,薄膜具有典型的GM结构,对其ρ-T数据拟合发现,薄膜在 164~400 K温度区间,其 lnρ与 1000/T具有较好的线性关系(如图9所示),表现出典型的热激活导电;在164~2 K温度区间,其lnρ与1000/T、T-1/2之间均没有表现出近似的线性关系,没有表现出特定的载流子输运机制。

3 结论

采用反应磁控溅射技术成功制备了 Ag含量在(0.7~41.4)at%的a-C:Ag薄膜。当Ag含量低于1.2at%时,Ag原子固溶于非晶碳基质;当 Ag含量高于13.0at%时,在非晶碳基质中出现尺寸约为6 nm的Ag纳米晶。同时,随着 Ag掺杂含量增加,薄膜中的 sp2/sp3比例和 sp2团簇尺寸均出现了增大,其结构无序度出现下降。

随着Ag含量由0.7at%增加至41.4at%,薄膜硬度以及弹性模量均出现了显著降低,其中硬度由大约5 GPa降低至约0.5 GPa,弹性模量由70 GPa降低至约20 GPa。同时,在低含量范围,Ag原子固溶于碳膜网络结构中,起到枢纽作用,降低薄膜应力,最小压应力约为0.23 GPa。但是随着Ag含量高于13.0at%,薄膜出现了张应力(最大 0.51 GPa),这可能是由于表面团簇结构中渗入气体分子,从而导致薄膜应力状态转化。

对于Ag含量为37.8at%的a-C:Ag薄膜,在11.6 K附近,薄膜出现金属-半导体特性的转变。而Ag含量41.4at%的薄膜,在2~400 K温度范围内,均表现为半导体特性,在 164~400 K范围内,薄膜表现出典型的热激活导电机制。