基于漏磁检测的桥梁拉索断丝识别

辛荣亚, 张启伟

(1.同济大学 土木工程学院,上海 200092; 2.珠海大横琴股份有限公司,广东 珠海 519000)

过去几十年间,索支承桥梁得到了蓬勃发展,我国索支承桥梁的建设尤为突飞猛进.拉索作为索支承桥梁中的主要承重构件,较易损坏,常在远低于设计使用寿命时发生锈蚀、断丝等损伤,甚至发生断裂,威胁桥梁与人员安全[1-2].拉索的无损检测与评估对于指导索支承桥梁的科学管养、保障索支承桥梁的安全运营具有重要意义.学者们在对多种无损检测技术进行调研后认为,漏磁(MFL)检测是一种颇具潜力的桥梁拉索钢丝无损检测方法[3-4],并在实桥上测出了吊杆内部的断丝[5].

漏磁检测的原理为:使用永磁体或通电线圈对一段钢丝进行励磁使之趋近磁化饱和;钢丝的磁导率远高于钢丝锈蚀物、防护材料和空气,当钢丝完好时,磁通量被约束在钢丝内部;当钢丝因局部锈蚀或断丝产生钢丝截面的突变时,附近位置将产生显著的磁场扰动,即漏磁场;漏磁场可用磁敏元件测得,进而用于钢丝损伤的判别(见图1).通过设备沿拉索的爬升扫描,实现索体全长的检测.

漏磁检测技术主要用于钢丝绳、钢棒和钢管等裸露构件的测试,并逐步拓展到传送带、桥梁拉索等有防护的构件.该技术在各类构件中的应用大体上包括三个阶段:硬件的设计与优化以适应构件构造并开展无损检测、损伤的存在性判别以及缺陷的定量识别.例如,在技术应用较成熟的钢丝绳中,近年来的文献报道多注重定量识别,在判定损伤存在的基础上,进一步对损伤进行定位、分类与量化[6-10].

图1 漏磁检测原理

漏磁检测在桥梁拉索中的应用则处于起步与初级阶段.拉索外部的护套增大了磁敏元件与钢丝表面的距离,降低了漏磁场信号的信噪比,使得内层钢丝缺陷的定性判别难以实现.因此,目前的研究主要针对大直径索体进行硬件适配,再通过简略的试验来验证方法的有效性.然而,现有研究往往回避了拉索实际损伤的漏磁信号信噪比低的问题,而是将缺陷人为设置在靠近索体表面处或者设置较大的缺陷以获取较高的信噪比[8,11-12].例如,文献[11]中使用钢绞线整股切断的方式模拟拉索中的局部损伤,损伤引起的拉索面积损失率为4.17%~16.67%,但是实际拉索中的断丝更可能是在一定长度范围内呈离散分布的单根断丝,而不是多根钢丝在同一断面上平整地断裂.此时,拉索的面积损失率很可能在1%以下,再加上断丝可能位于内层钢丝上,使得漏磁信号微弱.因此,在当前的索支承桥梁拉索漏磁检测中,局部小缺陷的定性判别更具有现实意义.

损伤的定性判别方法主要在钢丝绳的漏磁检测应用中得到发展.文献[13]中提出差分超限数法对是否存在断丝进行判别;文献[14]中基于三层反向传播(BP)神经网络对0~4根断丝产生的漏磁场进行分类识别;文献[15]中提出基于事例推理的方法,通过数据比对的方式进行漏磁检测数据分析与损伤判别;文献[16]中提出了一种基于信号错位自相关函数的断丝判别方法,根据相关系数曲线中的谷值判定断丝部位.除此之外,常被用作损伤识别的特征量还有短时能量、峰值等.峰值法通过设置特定的阈值来判断是否存在损伤[11],但误差较大,相关结果可直接通过人眼观察得到;错位自相关分析主要用于股波信号明显的钢丝绳测试中,该方法对于平行钢丝拉索内的损伤识别效果不理想.

上述方法中可直接用于拉索钢丝损伤定性判别的方法主要有差分超限数法和短时能量法.差分超限数法通过对漏磁场测试信号求差分并设置阈值,形成无缺陷段为0、有缺陷段为1的差分超限序列,实现缺陷与非缺陷的分离,详细算法见文献[13].短时能量[17]在漏磁检测中也称作短距能量,相当于信号的短时二阶中心距,反映一定空间内漏磁场波动部分的能量或信号的离散程度,它的增大表示信号有较大波动,进而说明可能有缺陷存在.

对于索支承桥梁拉索而言,漏磁检测的首要任务是定性判别索体中是否存在钢丝损伤.为提高漏磁检测对于拉索钢丝损伤的识别能力,提出了一种损伤识别方法.制作了拉索足尺模型并开展漏磁检测,索体中设置了多种位置与损伤的断丝,尤其是低信噪比的内层断丝.基于本文方法和漏磁检测信号对不同程度的钢丝损伤进行识别,并与差分超限数法和短时能量法的识别结果进行对比,以检验本文方法的效果.

1 断丝损伤识别方法

索支承桥梁拉索的漏磁检测信号具有以下特点:①漏磁信号在空间中的衰减快,表现为不平稳的局部短时信号;②测试可重复进行,与噪声相比,缺陷漏磁信号具有较好的可重复性.拉索漏磁检测时信号按照空间采样,测得的漏磁信号包括断丝引起的漏磁场SB和噪声SN.重复测试时,两个测试序列之间信号分量SB的相关性较高,信号分量SN的相关性较低.因此,对拉索进行重复测试,提取相应的信号片段进行互相关分析,有缺陷的信号片段相关性较高,无缺陷的信号片段相关性较低.缺陷信息将在短时互相关序列的局部极大值位置显现出来.

1.1 短时互相关

两个时间序列间的短时互相关(STCC)如下所示[18]:

rst(n,k)=S1(n,k)⊗S2(n,k)=

(1)

(2)

(3)

式中:Si(n,k)(i=1,2)是序列Si中以(k+K/2)为中心、窗宽为K的片段.

1.2 有效互相关

重复测试时,钢丝断丝引起的漏磁场应出现在漏磁信号序列的相同位置.实际检测中位移传感器可能打滑,导致重复测试信号之间有位置偏差.通过式(2)对互相关函数取最大值可消除位置偏差的影响,增强两个序列中信号分量SB之间的相关性,但此过程也可能增强了两个序列中信号分量SN之间的相关性.由于位移传感器的误差通常较小,式(2)对噪声SN的增强作用可能会超出对信号SB的增强作用.因此,互相关计算时应综合考虑相关系数R与序列间的时移τ,采用文献[18]中提出的有效互相关(ECC)来代替式(2),如下所示:

(4)

式中:A为常数,用来调整R(k)的幅值.A>1时,recc(k)随着时间差τ(k)的增大而减小.当时间差τ(k)=0时,式(4)的分母为1;当时间差τ(k)取最大值时,式(4)的分母为A.本文中取A=10.

式(2)与式(4)中的短时互相关与有效互相关均未归一化.在文献[18]中,S1(n,k)和S2(n,k)有效互相关的归一化采用式(5),如下所示:

(5)

式中:r1,2(k)是序列S1(n,k)和S2(n,k)采用式(4)计算的互相关系数;r1,1(k)、r2,2(k)分别是序列S1(n,k)和S2(n,k)的自相关系数.

1.3 有效互相关的重新归一化

式(5)计算得到的互相关系数单纯反映了相关性,实际上漏磁信号的幅值与短时能量也是较有效的特征参数.因此,本文中提出一种算法对有效短时互相关进行归一化,如下所示:

(6)

式(6)中采用了统一的分母对整个r1,2(k)序列进行归一化,这一过程保留了漏磁信号的相对幅值信息.由于式(1)与信号的短时能量计算公式相似,因此式(6)可看作是漏磁信号短时能量特征与有效短时互相关特征的结合.

1.4 损伤识别方法与流程

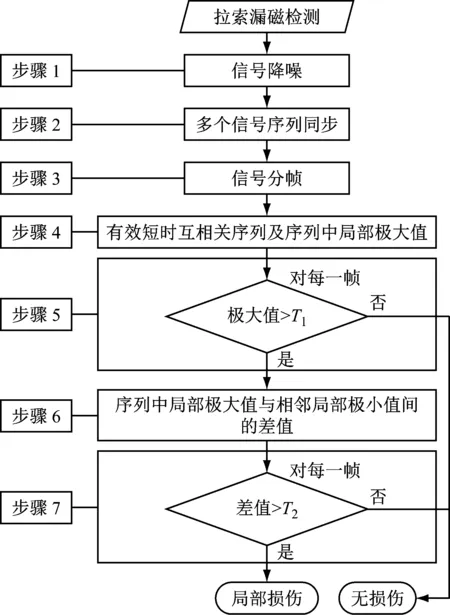

将有效互相关系数引入漏磁信号分析,并基于重新归一化的有效短时互相关进行断丝识别.具体流程如图2所示,算法在Matlab软件平台中编程实现.详细步骤如下所示:

步骤1采用维纳滤波对采集的信号进行降噪,具体算法此处不展开讨论,可参考文献[19].

步骤2对于多组重复测试信号,可选定一组作为基准信号,分别与其他测试信号进行互相关分析,根据互相关函数最大值的位置可求得两组信号之间的时延,之后可通过循环补位的方法将各信号调整到与基准信号同步的状态,实现信号同步.

图2 基于有效短时互相关的损伤识别方法流程

步骤3使用矩形窗对同步后的信号进行分帧,漏磁信号为空间采样,经试算,设置信号分帧的窗宽60 mm为宜.在基于短时能量法进行损伤识别时也使用该窗宽.

(7)

步骤5设置阈值T1,预判局部极大值所在的每一帧信号是否属于有损伤段.取两组无损伤索体测试信号有效短时互相关序列的最大值加上0.05×(最大值-最小值).在差分超限数和短时能量的计算中,也采用类似的阈值.

步骤6计算有效短时互相关序列中局部极大值与相邻局部极小值间的差值(记作DMESC).

步骤7设置阈值T2,若DMESC大于T2,则判定为有局部损伤,否则判定为无损伤.DMESC以分贝为单位,T2取0.7 dB.

2 试验布置

2.1 测试系统

基于索支承桥梁拉索足尺模型试验对本文所提出的损伤识别方法进行验证.拉索漏磁检测的实物照片如图3所示.测试系统主要由以下部分构成:待测拉索、漏磁检测设备、卷扬机、信号采集箱和计算机.

图3 漏磁检测试验实物图

试验中的拉索采用φ7-121平行钢丝索,拉索护套采用单护层,拉索外径为100 mm,索长为10.5 m.拉索上端固定在混凝土墙上,下端放置于地面支座上,索体基本处于无应力状态.漏磁检测设备采用LRM-XXI®钢丝绳诊断系统,包括检测设备主体与信号采集箱两部分.测试时,设备在变频卷扬机驱动下沿拉索全长扫描,按照2.5 mm的间隔对漏磁信号进行等空间采样.测试传感器嵌固在检测设备内部,测量索体外部漏磁场的轴向分量.采集的信号可通过有线或无线方式实时传输到计算机上.

2.2 钢丝损伤设定

试验中使用的拉索共两根:一根为无损伤拉索,护套为光滑护套,用于确定漏磁检测的系统噪声水平;另一根拉索的护套外设置双螺旋线,并在拉索内部设置断丝损伤.钢丝缺陷产生的漏磁场随着缺陷与测试传感器之间的距离呈平方衰减,并与断口宽度有关[20].大体上,越靠近索体中心、断口宽度越小,漏磁信号越弱.为全面衡量钢丝缺陷的检出能力,在拉索中设置8种内层缺陷、10种中层缺陷和10种外层缺陷,缺陷部位如图4所示;缺陷的断口宽度为0~40 mm,如表1所示.各缺陷均为单根断丝,缺陷占钢丝总横截面积的比例为0.83%.

由于内部断丝无法在制作完成的成品索上直接加工,试验时使用预先截断的钢丝片段拼装成拉索,并在上海浦江缆索股份有限公司按照成品索工艺挤塑成成品拉索.在拉索拼装时,为确保钢丝断口保持在预设的宽度,在断丝位置使用特定长度的尼龙柱衔接并固定钢丝.由于尼龙为非铁磁性材料,因此不会对漏磁检测产生任何信号扰动.在钢丝拼装完成后,对钢丝进行缠包,并在索体端部将所有钢丝焊接到同一个断面上,以免在索体加工过程中发生钢丝与钢丝缺陷位置的错动.

图4 拉索内部钢丝缺陷位置以及断丝模拟方式(单位:mm)

2.3 测试条件

拉索加工完成后,分别对无损伤拉索和有损伤拉索使用如图3所示系统开展漏磁检测试验.对拉索模型进行多次重复测试,以评估各损伤识别方法的准确性.对每根拉索重复测试9次,设备在卷扬机驱动下的行走速度约为0.43 m·s-1.在测试过程中,为了避免设备爬行至端部时发生碰撞,设备的自由行走长度设定为9 m左右.

表1 拉索内部缺陷钢丝的断口宽度

3 结果与讨论

3.1 实测漏磁信号

对无损伤拉索和有损伤拉索进行漏磁检测,典型的测试信号如图5所示.漏磁检测中采用感应线圈传感器,传感器输出与设备扫描速度成正比,在设备启动与停止时(测试长度为0和9 m位置),速度突变产生了明显的信号扰动.在索体的中部区域,扫描速度平稳,随机噪声产生的信号波动通常在±8 mV以内.

从有损伤拉索的测试信号可知,漏磁信号强度受断丝部位与断口宽度影响显著.外层断丝O2~O10引起了明显的漏磁信号,可直接通过观察来判定存在的钢丝局部损伤,损伤面积与索体钢丝总面积之比约为0.83%,漏磁信号对于外层断丝的敏感性与识别能力较高.随着缺陷部位向索体中心移动,缺陷与传感器之间的距离逐渐增大,漏磁场强度迅速衰减并且受到外层钢丝的屏蔽作用,测得的漏磁信号微弱且信噪比很低.由图5b可知,断口宽度较大的中层缺陷M3~M10引起了轻微的信号扰动,而M1~M2和C1~C8等缺陷引起的信号则淹没在噪声中.

此外,外层O1缺陷引起的漏磁信号也不明显,主要原因在于该缺陷距测试的起点较近(约0.30 m),此时检测设备尚在加速,扫描速度低,使得感应线圈传感器的输出微弱.

a 无损伤拉索

b 有损伤拉索

基于维纳滤波对漏磁信号进行降噪,结果如图6所示.维纳滤波时无损伤信号截自无损伤拉索测试信号的中间7 m,之后与有损伤拉索的测试信号相接,以便于对比.降噪后,钢丝断丝引起的漏磁信号更加凸显,但对于信噪比较低的内层断丝,漏磁信号的波形严重失真,人工判断损伤有较大的误差和随机性,更精确的识别应基于自动化的方法进行.

3.2 断丝识别结果

基于差分超限数法、短时能量法和本文方法进行钢丝断丝识别.对于某一次测试,基于漏磁信号的损伤判别结果如图7所示.图7中,虚线对应实际损伤位置,点划线对应由各方法识别的损伤位置.

图6 降噪后漏磁信号

图7a~c中,0~7 m对应无损伤拉索的测试信号,7~16 m对应有损伤拉索的测试信号.图7a中柱状图的高度代表差分超限数,宽度代表差分超限的区间.由图7a可知,对于信噪比较高位置的缺陷(如O2~O10),差分超限数的幅值和区间均很平稳,并且对损伤的定位较准确.

图7b表明,短时能量在损伤位置形成局部最大值,并且对于损伤信号和非损伤信号具有较大的区分度.本文方法的识别结果如图7c所示,其中R1,2,3表示互相关系数,由测试1和测试2之间的互相关系数R1,2、测试1和测试3之间的互相关系数R1,3以及测试2和测试3之间的互相关系数R2,3取平均得到.基于本文方法的识别结果与基于短时能量法的识别结果相似,但剔除了部分高频噪声的干扰.例如,短时能量法在O1和O2缺陷之间多检出了一处缺陷,而本文方法在此位置不存在可能造成误判的干扰波形.这说明,本文方法融合了短时能量与有效互相关两种特征后,提高了识别精度.

由于测试结果中存在随机误差,并且损伤识别的准确率受损伤部位与大小的影响,通常外层的大缺陷(断口宽度大)容易识别,内层的小缺陷难以识别.为精确评估各损伤识别方法的效果,基于多次测试结果,针对每一处损伤计算各方法的识别精度.为便于量化对比,提出检出率、漏检率与多检率三项指标,定义如下所示:

(1)检出率.在设定的缺陷位置检出损伤的次数与测试次数之比.检出率中包括多检的情况,可能大于100%.

(2)漏检率.在设定的缺陷位置未检出损伤的次数与测试次数之比.考虑到加工过程中索体缺陷位置可能因吊装时受力发生错动以及测试过程中位移传感器可能打滑,统计时允许判定的损伤位置有±15 cm的误差,超出此范围则认为缺陷未被检出.

a 差分超限数法

b 短时能量法

c 本文方法

(3)多检率.在设定的缺陷位置检出多个缺陷或在未设定缺陷处检出缺陷的次数与测试次数之比.多检的情形包括在第一处缺陷之前和最后一处缺陷之后误判的“缺陷”以及在中部缺陷设定位置前后15 cm范围内判定的个数超过1的“缺陷”.多检率计算时考虑误判的次数.例如,若在一次测试中某一特定位置判定的缺陷个数为3,则计算多检率时该次测试按2次计入.在极端的情形下,多检率可能会大于100%.

三种方法对应的损伤检出率、漏检率和多检率的对比如表2所示.由于测试重复了9次,差分超限数法和短时能量法基于单次测试进行损伤识别,可得到9组结果;本文方法基于3次测试的两两互相关的平均值进行损伤识别,可得到84组结果.因此,在进行各项指标的计算时,这三种方法分别基于9组结果与84组结果进行计算.

O2缺陷检出率最高的是短时能量法,为100.0%(=9/9),本文方法检出率为98.8%(=83/84).C2、C4、C6、C7缺陷检出率最高的为差分超限数法,检出率分别为77.8%、100.0%、44.4%、77.8%.本文方法对应的检出率分别为56.0%、95.2%、35.7%、70.2%,与最高检出率较接近.对于其他23处缺陷,本文方法的检出率均为三种方法中的最高值.

表2 三种方法的损伤识别结果

注:加粗字体为缺陷的最高检出率.

对比各层缺陷可知,本文方法对于外层、中层和内层断丝的平均检出率分别为97.4%、94.1%和76.2%,检出率随着缺陷靠近索体中心而递减.这一规律同样存在于其他两种方法中.对于差分超限数法,对应数据为88.9%、71.7%和69.5%;对于短时能量法,对应数据为96.7%、71.1%和55.6%.对于各层断丝,本文方法均有最高的检出率.

差分超限数法、短时能量法和本文方法对各缺陷的检出率平均值分别为77.0%、75.8%和90.1%,检出率标准差分别为20.3%、26.7%和16.8%,多检率平均值分别为6.3%、6.3%、3.7%.显然,本文方法的识别精度更高.

此外,检出率与多检率呈同步变化,调整算法参数(如阈值)可进一步提高检出率,但同时也会提高多检率.若采用检出率与多检率之差来衡量判别方法的精度,则差分超限数法、短时能量法和本文方法的判别精度分别为70.7%、69.5%和86.4%.差分超限数法的判别精度略高于短时能量法,本文方法的损伤判别精度则比前两者提高了15.7%~16.9%.

3.3 断丝定位结果

采用三种方法进行损伤判别,可得到各损伤在拉索纵向的位置.基于差分超限数法定位损伤时取一个独立的差分超限序列的中间位置(见图7),其余两种方法则取短时能量或互相关的局部极大值作为损伤位置.损伤定位的误差统计参数如表3所示.由表3可知,从定位误差平均值的角度看,各方法的定位误差中短时能量法最小、本文方法居中、差分超限数法最大,误差的平均值分别为16.6 mm、20.6 mm和39.7 mm.考虑到正负误差在计算中可能相互抵消,先对定位误差取绝对值再求平均,则相应的平均值为26.5 mm、34.7 mm和48.7 mm.

表3 三种方法的损伤定位误差

对比不同缺陷的定位误差可知,表层断丝的定位误差最小、中层断丝次之、内层断丝误差最大.这是由断丝漏磁场的特点决定的,漏磁场以缺陷为中心向周围扩散、衰减,内层断丝的漏磁场幅值更小、范围更大,损伤定位时更易受噪声干扰.然而,从定位误差的数值上看,各方法的损伤定位精度均已足够高,基本满足桥梁检测的实际需求.

4 结论

(1)拉索内部断丝的可识别性与断丝的部位和断口宽度有关.断丝越靠近外层、断口宽度越大,产生的漏磁信号越强,缺陷越容易被识别出来.在评估钢丝损伤的识别效果时,必须充分考虑断丝的部位与断口宽度的影响.

(2)在本文试验中,断口宽度大于0.5 mm的外层单根断丝可直接从漏磁信号中识别出,对应的损伤面积占索体钢丝总面积的0.83%,漏磁检测对于外层断丝具有较高的损伤识别能力.

(3)本文方法融合了有效互相关与短时能量两种特征,对于各层断丝的识别能力均有所提升,中层和内层断丝的识别能力提升效果尤其显著,在低信噪比下仍取得了较高的损伤识别精度.从整体上看,本文方法的损伤判别精度比既有方法提高了15.7%~16.9%.

(4)本文方法对于断丝在索体轴向的平均定位误差约为3.5 cm,基本满足桥梁检测的实际需求.