UR S34对超大型集装箱船直接强度校核的影响

(上海外高桥造船有限公司,上海 200137)

UR S34是在应用有限元方法进行集装箱船强度评估时对载荷工况的最低要求,包括舱段有限元分析和全船有限元分析。UR S34规定在有限元强度评估过程中,垂向波浪弯矩应与UR S11A[1]保持一致,其他船体梁载荷和局部载荷与相应船级社规范保持一致即可[2-5]。

在UR S34生效前,各主要船级社的集装箱船规范中对全船和货舱段结构有限元计算分析的要求在计算工况和载荷上都存在一些差异。

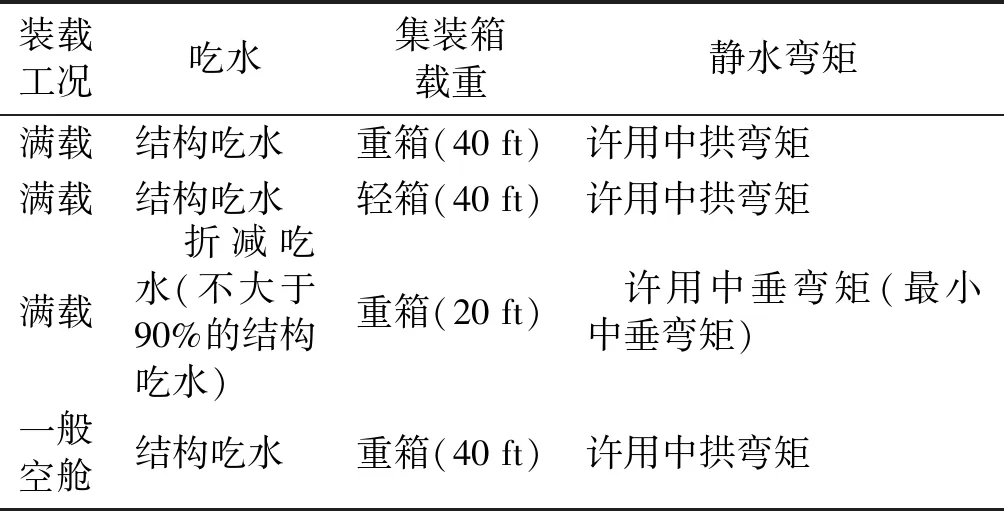

关于舱段有限元分析,UR S34规定了必须评估的装载工况,其适用于船长在150 m及以上的集装箱船,如表1所示。在舱段有限元分析过程中,还需考虑两种波浪载荷工况,分别为:迎浪工况下产生最大的中拱垂向波浪弯矩和中垂垂向波浪弯矩;在横浪工况下产生最大的横摇运动,但在某些装载工况下可不考虑横浪工况。

表1 UR S34的装载工况(压载舱和燃油舱均为空舱)

UR S34生效以后,首先对有限元计算载荷规定了高水平的功能性要求,统一了集装箱船结构强度的底线。其次,通过规定货舱段计算最低限度的装载计算工况,形成了船中货舱区域结构强度的基线。这为新造大型集装箱船结构强度安全增加了技术上的保证。

1 UR S34与劳氏规范的差异

在UR S34生效之前,LR船级社《Structural Design Assessment Primary Structure of Container Ships》规范[6](SDA)中关于集装箱船舱段有限元强度评估的装载工况具体要求见表2。

表2中详述的工况C2a,C2b和C3为基本装载工况,工况C4和C5为考虑横倾状态的装载工况,工况C7a和C7b为考虑破舱状态的装载工况。

在以上几种工况的基础上,LR规范中还考虑到船舶运动所引起的纵向加速度的影响。但由于在全船结构强度有限元分析中同样会考虑该工况,因此在舱段有限元分析中就不再赘述。

与UR S34相比,LR规范所要求的装载工况缺少了针对满载情况下折减吃水时的强度评估,同时LR规范所有装载工况中均采用重箱装载,忽略了轻箱装载的情况。因此,在UR S34生效后,LR规范中针对集装箱船舱段有限元强度评估的装载工况需进行相应调整才能满足UR S34的要求。

2 满足UR S34的舱段有限元分析

在UR S34中规定规范船长在150 m以上的集装箱船必须进行舱段有限元分析,公司自主研发的14 000 TEU的规范船长为343.777 m,因此在满足UR S34要求的基础,并按照船级社规范考虑局部载荷进行舱段有限元分析。

表2 LR规范中舱段有限元分析工况

2.1 结构有限元模型

舱段有限元模型范围为船中区域的4个40 ft 箱位,其中包括1个整舱和2个半舱。模型主要包括纵向构件、横向构件和舱壁结构等,采用纵骨间距的网格尺寸,板以二维膜单元,加强筋以一维梁单元表示,应用MSC/PATRAN建立有限元三维模型,舱段有限元模型见图1。

图1 舱段有限元模型

2.2 计算载荷

14 000 TEU装载工况见表3。分析中不仅要考虑由船体梁载荷所引起的应力,还需考虑由局部载荷所引起的应力。一般情况下,集装箱船的舱段有限元分析中的局部载荷主要包括空船重量,集装箱载荷,由吃水引起的静水压力和由波浪载荷引起的压力。

其中,货舱内的集装箱载荷以节点力的形式施加在4个箱脚位置,舱盖上的集装箱载荷以节点力的形式主要施加在舱口围板上;另外舱口盖的重量需要计入在舱盖上的集装箱载荷中。

表3 垂向加速度对比

需要特别注意的是,在LR规范中针对工况C1、C2a、C2b、C3a和C3b的垂向加速度进行修正,因此,在计算集装箱载荷时所用到的加速度,需要采用根据LR规范所给出的计算方法重新得到修正后的垂向加速度。

由表3可见,工况C1、C2a、C2b和C3b修正后垂向加速度减小;导致其集装箱载荷也相应减小,而C3a工况修正后的垂向加速度增大,因此,该工况下的集装箱载荷会相应增大。

2.3 加载工况

在UR S34生效之后,LR规范中针对舱段有限元分析所设定的加载工况不满足UR S34的要求,因此在原本工况基础上,增加了工况C1和C3b,同时将工况C3中的结构吃水修改为折减吃水,从而形成工况 C3a,见表4。

对比表2和表4中所述的加载工况,两者间主要差异集中在工况C1、C2a、C2b、C3a和C3b中,因此,在后续舱段有限元分析评估中针对工况C4、C5、C7a和C7b的结果不再详细分析。

2.4 边界条件

按照LR规范的要求,对舱段有限元模型施加边界条件,见表5。

表4 LR规范中调整后舱段有限元分析工况

表5 舱段有限元分析的边界条件

在中纵剖面与船底板相交处施加对称边界条件,对其横向位移进行约束:δy=0。

在模型前后2个端面内中纵剖面与中和轴相交处建立独立点,在独立点上施加弯矩,从而模拟总纵弯矩。端面各纵向连续构件节点自由度δx、θy、θz与独立点相关联。

模型前端面内独立点的绕横向轴和绕垂向轴的角位移予以约束,θy=θz=0;模型后端面内独立点的纵向线位移、绕横向轴和绕垂向轴的角位移予以约束,δx=θy=θy=θz=0。

在舷侧外板、内壳板、内底板、船底板和上甲板的节点上设置弹性约束,其弹性刚度KS为

Ks=GA/lN

式中:G为刚度模量;A为需要加弹性约束的纵向结构的平均截面积,l为模型最尾端舱壁与相邻舱壁的长度;N为施加弹性约束的节点数。

2.5 校核衡准

根据LR规范要求进行舱段有限元分析时,针对工况C1、C2a、C2b、C3a、C3b下主要船体结构的校核衡准见表6。

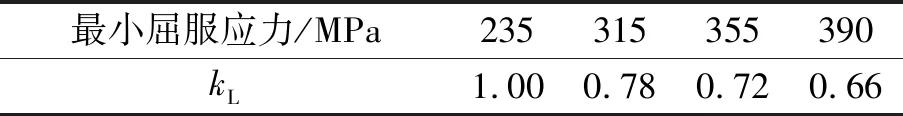

表中,σ0为材料屈服强度;σL=235/kL,其中kL为高强度钢系数,具体取值参照表7。

2.6 应力结果分析

在舱段有限元分析中主要评估表6和表7所述的船体结构,基本均需考虑工况C1与C2a;而仅在评估外底板、内底、双层底纵桁、外板和纵向舱壁时需考虑工况C3a和C3b。

工况C1的船体梁弯矩和波浪载荷均与工况C2a相同,两者差别仅在集装箱载荷,通过对比工况C2a的集装箱载荷略小于工况C1,因此,工况C2a的计算结果基本已涵盖工况C1。

工况C3a与C3相比(见表8),船体梁弯矩不变,但由于垂向加速度修正,结构吃水改为折减吃水,因此集装箱载荷增大,波浪载荷减小。以船底板、内底、双层底纵桁、纵向舱壁和外板的纵向应力为例,从表可以看出工况C3a下纵向应力与工况C3相比,增幅在27%~44%之间,影响较大。

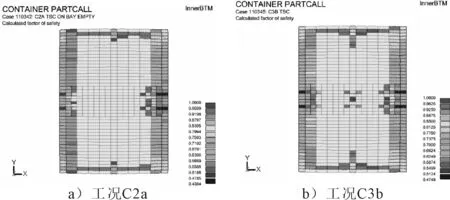

在船体结构的屈曲计算校核中,工况C3a和C3b的影响较大。针对内底板来说,虽然其屈曲结果主要由工况C2a决定,但在工况C3b中板格不满足安全系数1.0的范围增大,见图2。

表6 校核衡准

表7 kL取值

工况C2a中内底板屈曲结果严重的位置主要集中在水密舱壁前后一个强框左右区域以及横向15.745~19.105 m间区域,而在工况C3b中舱内支撑舱壁及其附近区域增加多个板格屈曲不满足,需增加板厚并加筋。

图2 屈曲结果

纵向舱壁的屈曲结果却主要由工况C3a决定,见图3。工况C3a作为20 ft重箱的满载工况由结构吃水Tsc变为0.9Tsc,同时波浪载荷为波谷,从而导致在二甲板附近受压严重,此处屈曲严重不满足衡准要求,需增加该位置的板厚并加筋。

图3 工况C3a下纵舱壁的屈曲结果

3 结论

UR S34提出生效后,船级社在原有规范的基础上,依照UR S34进行相应修改,增加工况C1和C3b,并将工况C3转换成C3a,从而导致对集装箱船直接强度校核的计算载荷和工况有了更高的要求。

LR规范中增加垂向加速度修正的概念,导致集装箱船载荷与以往不同。在工况C3a中,保持装载情况和船体梁弯矩值不变,垂向加速度增大,吃水降低,集装箱载荷增大,波浪载荷减小,因此造成船底板、内底、双层底纵桁、纵向舱壁和外板区域纵向应力增大,其中双层底纵桁的纵向应力结果最为严重。

同时,船体主要结构的屈曲计算结果也更为严重,以内底板和纵向舱壁为主要影响对象,需适当增加内底板和纵向舱壁的板厚并加筋的方式来满足规范衡准要求。

综上所述,在UR S34生效后,船级社规范对集装箱船直接强度校核更加严苛,主要船体结构的尺寸均有所增加,因此在今后超大型集装箱船的结构设计需着重注意。

表8 工况C3a与C3纵向应力结果对比 Mpa

结构工况C3a工况C3船底板屈服评估最大值许用值最大值许用值287.89300.27214.90300.27内底板屈服评估最大值许用值最大值许用值254.18300.27176.38300.27双层底纵桁屈服评估最大值许用值最大值许用值359.15300.27282.71300.27纵向舱壁屈服评估最大值许用值最大值许用值278.43277.17205.13277.17外板屈服评估最大值许用值最大值许用值230.02277.17181.27277.17