海上浮式储油装置货油输送系统设计

(上海外高桥造船造船有限公司,上海 200137)

海上浮式储油装置是一种新型的原油储存方式,与以往的陆上油罐和岩洞储油方式相比,具有成本低、建造快、经济性好等特点。然而到目前为止,世界上只有日本具有海上浮式储油装置的设计和使用经验;越南曾经试图开发其海上储油项目,但最终未能实施。

1 设计原则

以近海作为储存海域,单一装置储存容积为60万t作为目标,采用双壳双底,双道横舱壁,设液货舱6对及污油舱2个。储油装置主尺度如下。

总长 359.00 m;

型宽 70.00 m;

型深 36.00 m;

结构吃水 26.90 m;

货油舱 12个;

污油水舱 2个;

储油能力 600 000 t。

此外,考虑到海上浮式储油装置储存的原油货品产地不同,其物理性质略有不同,所以货油装卸系统需要考虑同时装卸3种不同货油的工况,设计原则如下[1]。

1)根据储存货油的品种数量和容量的要求,配置货油装卸设备、设计装卸系统。

2)力求缩短装卸时间,使在合理范围内考虑适当满足特殊的使用要求。

3)系统简单,力避繁复,使操作管理方便。

4)系统设计具有一定的机动性。当1台泵、1根总管或支管发生故障时仍能进行预定的装卸作业。

5)装卸管路的设计与码头或装卸船舶的设备匹配。

2 货油泵选型

2.1 货油泵型式选择

根据现有各大型原油运输船的设计经验,离心泵是货油泵的首选,应用率较高,还具有以下的工作特点[1]。

1)排量大,流量连续均匀,工作平稳,而且流量调节容易。

2)转速高,可与电动机或柴油机直接相连,结构简单紧凑,尺寸和重量比同样流量的往复泵小的多,价格也相对便宜。

3)对杂质不敏感,易损件少,管理和维修比较方便。

4)泵的流量会随排出压头的变化而改变。

此外,离心泵根据布置形式及驱动方式也可被分为很多种。首先,根据布置形式的不同,离心式货油泵可分为普通型、潜液型和长轴深井型。它们具有各自不同的特点,适用的场合也不同[2]。其中,普通型离心泵需要设置在专用泵舱内,货油泵的数量只需满足装载货油的油种数量即可;另一方面,各货油泵之间可以相互备用。无论在经济性和以后的操作灵活性来说,都略胜一筹。

另外,离心泵的驱动形式可分为电机驱动、透平驱动和液压驱动三种。目前,因为透平驱动具有安全性高、可以调速、运行稳定的特点,是大型原油运输船的首选方案。海上浮式储油装置的主要用途是储存原油,日常定员较少,所以各类设备的操作和维护应简单且快速。电机驱动具有功率损失较小、电缆布置容易、检修方便的特点[3]。所以,采用电机驱动方式只需要适当提高发电机组的功率负荷,就可以大幅度降低蒸汽锅炉的容量的设置,还省掉了动力管系的敷设。特别是在以后维护保养方面,也非常简便易行。

根据上述对比分析,确定海上浮式储油装置的货油泵使用由电机驱动立式离心泵的方案。

2.2 货油泵的数量和排量的计算

首先,货油泵的数量应按照装载货油的油种数量确定,每一种油品至少配一台货油泵。对中小型油船,如仅装一种油品,至少应配2台货油泵(根据具体情况有时也有配设3台货油泵)。对大型或超大型原油船,一般考虑能同时载运3种不同油品。考虑原油产地不同以及避免单泵过大造成的不利影响因素也有设计为3台或4台货油泵[4]。

其次,货油泵排量取决于油船卸油时间。根据一些大型石油公司惯例,总卸油时间一般为8~24 h,按照货油泵的可选规格进行调整。

货油泵的总排量为

(1)

式中:qvp为货油泵总排量m3/h;Gw为装卸货油总质量,t;T为总卸油时间,h;ρco为货油密度,取平均值0.85 t/m3;b1为货油泵排出系数,取b1=1.1;b2为考虑扫舱在内的时间系数,b2=1.1~1.2。

选配货油泵时,泵厂所开列的排量计量单位是m3/h,以海水计量(海水密度为1.025 t/m3)。

海上浮式储油装置需要考虑储存来自不同产地的原油,所以配置3台货油泵,因而可以同时装载3种不同货品,保证各货油之间不相互含杂。

因海上浮式储油装置长期停泊在近海,与最终岸基接收站距离较近。所以,储存的原油最终会由阿芙拉型或苏伊士型油船驳运至目的港,因此,海上浮式储油装置货油泵排量宜按照15万t苏伊士型油船的运输能力而定。

按相关公式计算,海上浮式储油装置单台货油泵的排量选取3 000 m3/h,共设3台,卸货时间为24 h。 此外,为了货油舱内残油的清除,另设有1台货油扫舱泵,排量选取200 m3/h。

3 货油装卸管系的对比分析

货油装卸管系通常分为舱内管系、泵舱管系和甲板管系。

3.1 舱内管系

舱内管系可分为线形总管式和环形总管式两类。

1)线形总管式。原则上,每1台货油泵设置1根总管。按装油配载要求(计及不同油种的装载分布)从各总管引出支管至相应油舱。

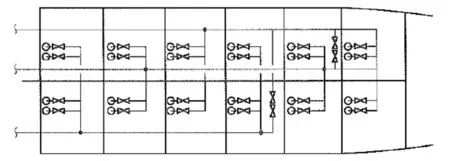

图1所示为某油船的3线总管式舱内管系图。图1中No.1总管服务于第1,3货油舱(左右),No.2总管服务于第2,5货油舱,No.3总管服务于第4,6货油舱(左右)。

图1 3线总管式舱内输油管系示意

这种线形总管式管系布置简单,操作方便,隔离可靠。混油可能性小。但装载油种的机动性不高,适用于运输油种固定、运量固定、航线固定的中小型油船。

2)环形总管式。为提高机动性,可将2根线形总管首部相接,配以相应阀门,即形成环形总管。对具有3台货油泵的船舶,可形成2个环形总管或3个环形总管。环形总管式机动性好,但为避免油品混杂,需设置较多的隔离阀,操作管理较为复杂。某船的双环总管式舱内管系见图2。

图2 双环总管式舱内输油管系示意

3.2 泵舱管系

泵舱管系见图3。

图3 泵舱管系示意

泵舱管系设计满足下列要求[5]。

1)各货油泵的吸入管接至舱内管系的各总管。各总管接入泵舱后,在泵舱舱壁处设置防火性隔断阀。

2)各货油管的吸入管应相互连通,以便任1台泵发生故障时,有其他泵代替工作。对不同油种的吸油总管,该连通阀上装设双道隔离阀。

3)各货油泵的吸入端应装设滤器。

4)本海上浮式储油装置储存的油品适用于3种不同油品,所以设置3台货油泵和相应的3根货油总管,并在各总管首部使用双道蝶阀进行隔离,行成环形总管式舱内管系。这样即可避免混油,又增加了各货油舱之间进行调拨的功能,还实现了货油泵之间互为备用的要求,增强了海上浮式储油装置油品输送的方便性和安全性。

3.2.1 甲板管系

货油甲板管系接自货油泵的排出管,由纵向总管、横向总管及装卸油站等组成。

1)纵向总管。自货油泵排出管引出至船中部与横向总管相连,在纵向管路上每隔15~30 m设置一只膨胀接头。各管段的法兰连接处采用导电原件进行跨接,使管路与船体结构间良好电连接。

2)横向总管。引向两舷的装卸油站。

3)装卸油站。货油装卸站的设计宜符合石油公司国际海事讨论会(OCIMF)的推荐要求。

4)货油管路尺寸的确定。货油管的内径按货油泵排量及管内允许流速而定。货油管内的流速应根据允许的压力降来核算。货油在管内的流速还要特别考虑可能产生静电的影响。

根据上述要求,本海上浮式储油装置的甲板管系布置需要满足船对船接收或驳运原油的要求和装卸3种不同油品的要求。所以货油装卸总管布置在海上浮式储油装置的船舯部,且装卸总管的数量也按照石油公司国际海事讨论会(OCIMF)的推荐设有3根。

另外,海上浮式储油装置的货油总管通径要满足装/卸载原油的速率要求。考虑到海上浮式储油装置接收货油的最大船型为超大型原油船VLCC,卸载的最大船型为15万t级的苏伊士油船,其货油总管的通径应照超大型原油船VLCC的货油泵排量确定,目前最大的超大型原油船VLCC的货油泵排量为5 500 m3/h,总管通径为736 mm。

4 设计方案

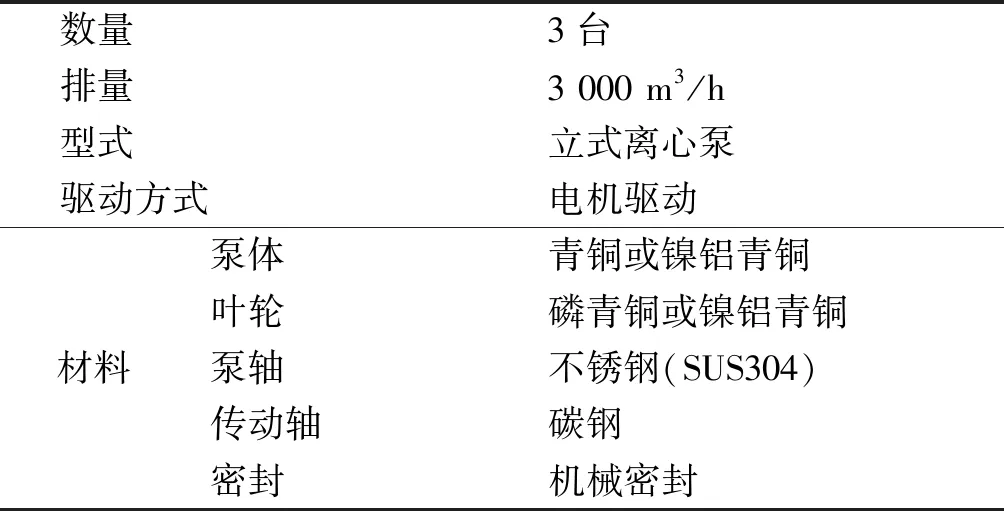

首先,本货油输送系统设置的货油泵可在24 h内卸载浮式储油装置储存的所有货油。货油泵安装在泵舱内,其驱动电机安装在机舱内,通过传动轴连接,传动轴通过机舱平台处装有气密隔爆填料函,以保证机舱与泵舱之间互不通气。货油泵的具体参数见表1。

表1 货油泵参数表

其次,本货油输送系统设有3根输油总管,将14只货油舱和2只污油舱分为3组,满足同时装卸3种不同物理性质货油的要求。具体货油舱分隔情况见表2。

表2 货油舱分隔表

最后,本货油输送系统的最大装载速率以VLCC为对象取16 500 m3/h,每一货油注入管允许最大装载速率为5 500 m3/h;货油最大卸载速率以苏伊士油船为对象取9 000 m3/h,每一货油注入管允许最大卸载速率为3 000 m3/h。经计算,装油时货油注入总管流速约为3.5 m/s,卸油时货油总管流速约为2 m/s。

本货油输送系统3根货油总管通过滤器和真空收集装置后接至相应的货油泵,在泵舱和货油舱内的货油总管之间设有隔离装置,形成环形总管。必要时,打开隔离装置后接通各总管,各台货油泵就可互为备用,卸尽装置中储存的所有货油。

5 结论

本海上浮式储油装置货油输送系统研究设计是以超大型原油船和苏伊士型原油船货油输送系统为基础,结合了本身使用要求,既符合船级社规范和规则;又借鉴了各大石油公司的设计标准,可满足海上浮式储油装置的储存和装/卸油的要求。

将该海上浮式储油装置的货油泵排量确定为3 000 m3/h,确保可以使用400 V电机驱动,在略微提高发电机组的功率负荷后,大幅度降低了燃油锅炉的配置容量,既降低了设备配置成本,又方便日后的系统操作和维护。

该海上浮式储油装置拥用12个货油舱及2个污油舱,设置3台货油泵及相应的3根货油总管,将所有的货油舱进行平均分配。其特点是装卸油时,装卸载的速率相对平稳。且在货油舱内的3根总管相互连通,使得3台货油泵可互为备用,提高操作的安全性和可靠性。

此外,该海上浮式储油装置的货油输送系统也借鉴了EXXON MOBILE、OCIMF和SIGTTO规则的要求,达到了安全储存和装卸货油的要求。

综上所述,本海上浮式储油装置货油输送系统的设计可为实际项目的承接和建造提供直接的基础准备工作。