雨刮臂的臂座安装开裂问题解析

龚桂华

( 贵阳万江航空机电有限公司 550018)

0 引言

雨刮器是来清除前挡风玻璃上的积水,给驾驶员提供清晰的视野,以确保行车安全,因此雨刮器是汽车上的一个安全件,在行车过程中特别是下雨天起着重要的作用。雨刮臂的作用是连接雨刮片和四连杆运动机构的,雨刮电机带动四连杆运动机构工作,而雨刮臂与四连杆机构直接相连,从而带动刮片进行刮拭,而雨刮臂上的臂座是与雨刮四连杆运动机构直接相连的一个零件。因此臂座与四连杆运动机构的连接可靠性,是雨刮系统能否正常工作的关键因素[1]。当臂座出现断裂或者连接松动,会直接导致雨刮片无法正常刮水,雨刮系统失效。

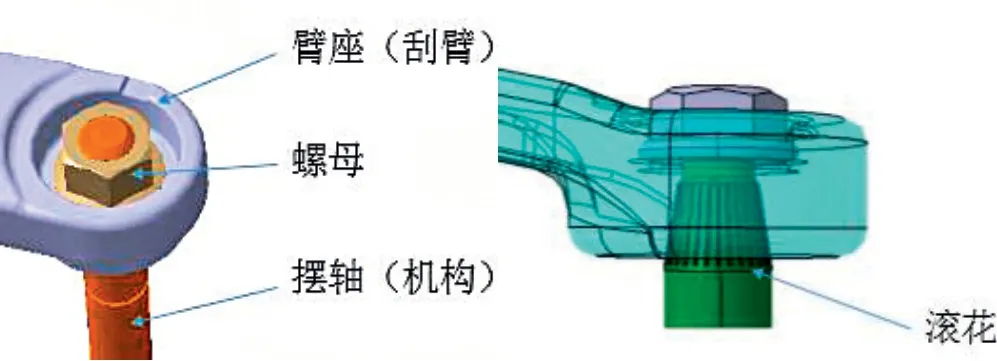

臂座与四连杆机构摆轴的连接是通过螺母拧紧来实现的,通过螺母的预紧力将臂座材料嵌入至摆轴的滚花中,从而实现紧固(图1)。在螺母拧紧过程中,臂座要承受较大的预紧力,因此当臂座强度不合格时,就会出现臂座在拧紧过程中直接开裂的情况(图2),从而导致雨刮臂连接失效。本文通过分析列举了会影响臂座强度的几大因素,并采取对应措施,以解决臂座安装开裂的问题。

图1 臂座与摆轴的连接

图2 臂座开裂

图3 压铸缺陷(气孔和异物)

图4 X光检测臂座压铸质量

1 影响臂座强度的主要因素

1.1 压铸质量对臂座强度的影响

臂座的材料为压铸铝合金ADC12,该零件的压铸质量会对臂座强度有非常大的影响。各种压铸缺陷,如臂座内部气孔、组织疏松及异物等,都会直接影响臂座的强度(图3)。

为了保证压铸质量,必须从以下几个方面进行控制:优化模具浇注系统设计,保证铝合金熔液的流动合理性,避免排气不良;铝锭集中熔炼,保证铝合金熔液的洁净程度,避免残留过多异物;优化压铸参数设置,严格控制压铸模具温度;加强零件管控,可通过X光机进行压铸缺陷探测(图4),或者通过金相分析组织的致密性(图5)。

图5 断面显微金相分析

图6 喷涂厚度检测

1.2 喷涂厚度对臂座强度的影响

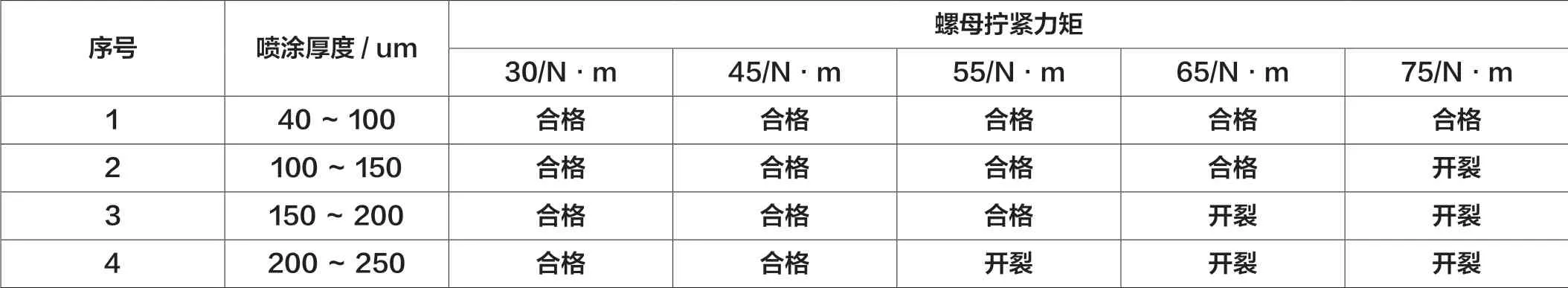

雨刮臂的黑色外观,是通过电泳配合喷粉的方式形成的。检测仪器(图6)对不同喷粉层厚度的臂座进行强度检测时,发现喷粉层的厚度也是影响臂座强度的因素之一,结果如表1所示。

之前的刮臂喷涂方式,臂座锥孔处是一种开放式的状态,该位置喷粉层的厚度与出粉量以及工件的喷粉次数直接相关的。出粉量越大,喷涂的次数越多,则锥孔处的喷粉厚度越厚,臂座强度也越低。为了控制锥孔位置的喷涂层厚度,保证臂座强度。在喷涂时使用堵头将臂座锥孔处进行封堵,保证了刮臂喷涂时臂座锥孔内不进粉,解决了由于喷涂厚度太厚而导致臂座安装开裂的问题[2]。

表1 不同喷涂厚度对臂座强度的影响

表2 各型螺母的预紧力对比

表3 刮臂松动力矩检测数据

图7 不同类型的螺母结构示意

1.3 螺母结构对臂座强度的影响

1.3.1 螺母结构类型

目前不同主机厂使用的螺母不尽相同,主要有以下3种类型(图7):Ⅰ型(左),底盘不带齿的平面螺母;Ⅱ型(中),底盘带细齿的螺母;Ⅲ型(右),底盘带粗齿的螺母。在同一螺母拧紧力矩下,不同的螺母结构,使得臂座承受的预紧力也是不一样的。预紧力的大小,是影响臂座强度的主要因素。

1.3.2 预紧力计算

在螺母拧紧过程中,臂座需要承受螺母形成的预紧力。预紧力与螺母拧紧力矩的计算公式如下。

其中F为预紧力(N),M为拧紧力矩(N·m),K为摩擦系数,d为螺纹公称直径(mm)。不同类型的螺母,其底盘面与臂座接触时的摩擦系数K值不同:底盘面齿越粗大,K值越大,臂座受到的预紧力F越小。目前各大主机厂,雨刮臂的螺母拧紧力矩多为25~30 N·m。使用25 N·m的力矩进行校核,计算不同类型螺母产生的臂座预紧力差异(表2)。

从表2可知,在25 N·m的拧紧力矩时,平面螺母产生的预紧力最大,粗齿螺母产生的预紧力最小。预紧力越大,臂座安装过程中开裂的风险越高;预紧力太小,臂座越不容易开裂,但同时说明臂座被拧紧的程度也越低,后续可能会出现雨刮臂松动的问题。

根据雨刮臂性能要求,刮臂在拧紧后要能保证在80 N·m力矩下与摆轴之间的连接不能松动。在25 N·m的螺母拧紧力矩下进行了刮臂松动力矩的检测对比,数据如表3所示。

由表3可知,在25 N·m拧紧力矩时,Ⅲ型粗齿螺母形成的刮臂松动力矩最小,不满足≥80 N·m的要求;Ⅰ型平面螺母形成的刮臂松动力矩最大,矿量过大;Ⅱ型细齿螺母的刮臂松动力矩刚好满足标准要求。结合预紧力计算值和刮臂松动力矩的要求,可以确定在螺母拧紧力矩≥25 N·m时,采用Ⅱ型细齿螺母是最好的选择,既能保证臂座强度,也能保证刮臂与摆轴的连接稳固性。

3 结束语

本文通过分析验证,确定了影响臂座强度的主要因素。通过采取对应的措施,来提升臂座强度,确保臂座强度合格,避免发生臂座拧紧过程中臂座开裂问题,确保雨刮臂连接的可靠性。