煤矿自制掏槽机与人工掏槽在煤矿密闭施工过程中的应用对比

尚利民 杨 君

(内蒙古鄂尔多斯市东胜区煤炭局 神东煤炭集团公司,内蒙古 鄂尔多斯 017000)

0 引言

进入21世纪国内煤炭行业机械化配套程度显著提高,机械配套的自动化、信息化水平有极大地提升,在煤矿主体生产线中得到了充分的体现,但由于矿井施工内容繁多,除主体生产线以外,辅助生产的工作内容和工作量也非常大,神东单个矿井每年施工的密闭数量在100个以上,如何提升掏槽效率是摆在开拓准备中心乃至神东公司的一项重大课题,当前国内各矿井密闭施工掏槽仍采用人工操作风镐的方式进行,导致掏槽作业效率低,且安全条件无法保障,神东开拓准备中心自制了掏槽机,国内首次采用机械掏槽作业取代人工掏槽作业,从根本上改变了掏槽的作业方式,很好地解决了传统掏槽作业方式效率低、安全性差的弊端,进一步提高了国内矿井辅助生产环节机械化配套水平。

1 自制掏槽机与人工掏槽的工艺对比

煤矿密闭掏槽以往采用人工掏槽工艺,即人员操作手持式风镐进行作业,2017年下半年神东开拓准备中心自主研制了煤矿掏槽机,并将该机械投入神东锦界煤矿使用,完全取代以往的人工掏槽工艺,掏槽机主要由截割部、行走部、回转平台、设备操作平台、电气系统、液压系统组成[1-2]。

1.1 人工掏槽工艺

(1)密闭施工前首先标定密闭位置,密闭位置除满足设计要求外,同时还应确保施工安全,在动压影响小、围岩稳定、巷道规整的巷段内施工,密闭外侧离巷口的距离不超6m。密闭前5m内巷道支护完好,无片帮、冒顶,无杂物、积水和淤泥,无瓦斯积聚。

(2)必须按设计规格掏槽,挂网巷道要破网后掏槽,岩石不要求掏槽,但必须将松动岩体刨除,坚硬岩体(坚硬岩石时刨出麻面)。掏槽之前要将周边顶帮的网片、钢带剪断,防止杂散电流导入封闭联巷内。

(3)掏槽作业时,必须至少有两人同时作业,掏槽前及掏槽过程中,必须严格执行敲帮问顶制度,防止片帮、渣块等砸伤人员、设备等。

(4)人工掏槽后顶板都要挂网片及“此处已掏槽,人员禁止停留”牌板,网片宽度要超过掏槽宽度,两侧用铁丝与原有网片绑扎,绑扎间距不大于0.3m。

(5)掏槽位置处有锚杆等支护材料时,支护处200×200mm范围内不得掏槽,保证支护不受影响。

(6)采用人工掏槽,用风镐在砌筑密闭的联巷两帮、顶、底掏槽,帮槽深度0.5m、顶槽深度0.3m、底槽深度0.2m。

1.2 自制掏槽机工艺

(1)施工人员必须经培训合格后持证上岗,且作业过程中严格执行掏槽机操作规程。

(2)使用掏槽机掏槽时,一般情况下,应从煤壁下部开始截割,首先掏底槽。掏半煤岩时,应先掏煤体再掏岩体,即按先软后硬的程序。

(3)使用掏槽机掏槽时,对于硬岩(煤)采取由上而下的截割顺序。

(4)使用掏槽机掏槽时,对于破碎顶板,应采取留顶板煤,先掏两帮,最后掏顶的方法。

(5)掏槽位置处有锚杆等支护材料时,顶部支护处200×200mm范围内不得掏槽,保证支护不受影响,帮部支护处锚杆按报废处理。

(6)掏槽结束及人工掏槽后顶板都要挂网片及“此处已掏槽、人员禁止停留”的安全警示牌板。网片宽度要超过掏槽宽度,如网片宽度不足,则需要补搭网片,则网片间按不大于0.2m一道绑扎牢靠后,两侧再用铁丝与原有网片绑扎,绑扎间距不大于0.3m。

(7)截割工艺与流程。为了减少掏槽机的载荷,提高生产能力,一般先截割煤壁下部。正确的截割顺序:截割半煤岩时,应先截割煤体再截割岩体,既按先软后硬的程序;对于较均匀的中硬煤层,应先割柱窝,掏底槽,由下向上横向截割;对于硬岩(煤),采取由上而下的截割顺序。

2 自制掏槽机与人工掏槽的安全保障对比

2.1 人工掏槽在安全方面的优势及劣势

2.1.1 人工掏槽在安全方面的优势

(1)人工掏槽作业设备简单,作业工具为风镐及配套风管,现场无大型设备和移动机械,因此避免了大型机械伤人的可能性。

(2)基于上述原因,人工掏槽长距离转移工作地点时不需要大型辅助车辆,避免了辅助运输事故发生的风险。

2.1.2 人工掏槽在安全方面的劣势

(1)人工掏槽,由于风镐由人员手持作业,所以破岩点距离操作人员不足1m,且操作人员在手持风镐的情况下,限制其快速躲闪掉落碎渣的能力,因此碎渣掉落砸伤人员的可能性极大。

(2)人员手持风镐或在抬升风镐过程中,由于G20型风镐重达20kg,且风镐持续进行冲击震动,风镐易发生滑落砸伤操作人员或下方作业人员。

(3)人工掏槽,由于巷道高度通常为3.5~4m,顶槽及帮槽的中部和顶部通常需要搭设脚手架进行登高作业,登高作业增加了作业的危险性。

(4)人工掏槽,由于人员距采空区较近,采空区低氧或有毒有害气体溢出发生人员窒息的可能性增大。

(5)人工掏槽方式,由于作业效率低,通常安排3-4人同时操作风镐施工同一槽体,同一地点多人平行作业增加了员工互保、联保的难度。

2.2 自制掏槽机掏槽在安全方面的优势及劣势

2.2.1 自制掏槽机掏槽在安全方面的优势

(1)由于掏槽机整体类似于一小型综掘机,人员在驾驶室内操作,由于有截割悬臂,破岩点与操作人员通常可保持3.5m以上的距离,且人员在驾驶室的封闭型护罩的保护下操作,完全杜绝了碎渣掉落伤人的可能性。

(2)采用自制掏槽机,由于人员在驾驶室内控制液压阀组,全部掏槽动作均由悬臂带动截割头进行,操作人员在驾驶室就可以任意控制截割头,实现截割头的抬升与移动。因此操作人员全程在驾驶室内,完全避免了传统登高作业的风险。

(3)基于上述原因,采用自制掏槽机人员距离采空区侧较远,进一步降低了采空区低氧或有毒有害气体溢出造成人员窒息的可能性。

(4)采用自制掏槽机作业由于现场除掏槽机司机外,在与掏槽机保持安全距离处留设一人看护掏槽机电缆,防止机械压损电缆,所以该作业方式将现场作业地点人数由3人减少至1人,提升了现场安全作业的条件。

2.2.2 自制掏槽机掏槽在安全方面的劣势

(1)自制掏槽机由于重量达3.2t,履带行走方式不适合长距离转移工作面,因此需要配套大型辅助运输车辆进行转移,增加了辅助运输可能导致事故发生的环节。

(2)自制掏槽机属于专业机械设备,需要对作业人员进行专业培训,使其对机械原理和液压原理有较清晰的认识,人员误操作可能导致人员的伤害或设备的损坏。

3 自制掏槽机与人工掏槽的效率及效益的对比

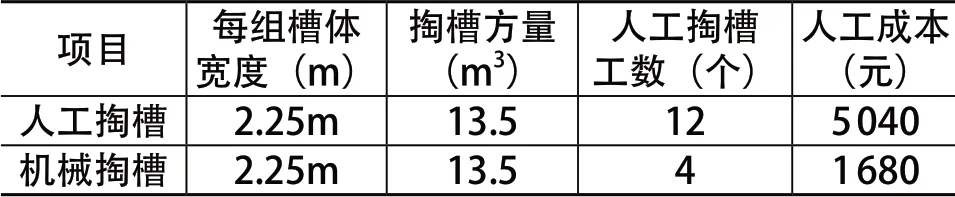

神东开拓准备中心自制掏槽机自投入神东锦界煤矿使用14个月来,总计完成密闭142道,每道密闭由1组槽体组成,即0.5m宽及1.75m宽槽体各一个[3-5],对比传统人工掏槽具体效率及效益如下。

3.1 效率提升的对比

人工掏槽作业方式,作业强度极大,作业人员整班处于持力状态,每组槽体需要施工3个班次,每班4人,共计12个人工。使用自制掏槽机,操作人员只需操作机械阀把手,极大程度地降低了员工的劳动强度,同时每组槽体只需2人,2个班次即可完成,共计4个人工。使用自制掏槽机使得作业效率提升了50%,人工功效提升了2倍。

3.2 效益提升的对比

使用自制掏槽机后较人工掏槽,每组槽体的掏槽人工成本由5040元降低到1680元,降低了3360元,见下表。神东锦界煤矿全年施工120组联巷槽体,全年共计节省人工成本403200元。

表 自制掏槽机与人工掏槽的效率及效益的对比Tab. Effciency and benefits of self-made digging machine and artificial digging operation

4 结论

通过自制掏槽机掏槽与传统人工掏槽的对比,表明:

(1)施工工艺方面。自制掏槽机类似于小型综掘机,以机械截割掏槽方式取代了人工掏槽,且对现场的适应性较强。

(2)安全保障方面。自制掏槽机操作人员在驾驶室内作业,避免了碎块砸伤人员的风险,同时避免了传统人工掏槽登高作业的风险,并且将现场作业人员由3人减少为1人,很大程度地提升了现场安全条件。

(3)效率、效益方面。自制掏槽机施工效率较传统人工掏槽提升了50%,将人工功效提升了2倍;将一组槽体的施工成本由5040元降低至1680元。

自制掏槽机虽具有以上明显优势,但由于该机械属新研发设备,在使用过程中也存在卧底量不足、主体铰接部位强度弱等问题,因此设备的结构还需要进一步优化,才能最大程度地发挥出该设备的效能。总体而言,自制掏槽机为神东锦界煤矿带来了巨大的效益,摒弃了传统掏槽方式,对煤矿密闭工程的施工乃至作为微型掘进机对其他矿务工程的施工具有很好的借鉴和推广价值。