法兰密封面平面度测量工装的研制

徐文斌,武晓伟,包广华

(1.安徽职业技术学院 环境与化工学院,安徽 合肥 230011;2.洛阳双瑞特种装备有限公司,河南 洛阳 471000)

目前车间对于焊接之后密封面的变形缺乏有效的检测方法,经常是在液压试验密封不住时才去考虑密封面的变形,上机床对密封面进行测量和加工,增加不必要的工期延误和制造成本。因此,有必要对如何测量法兰与筒体焊接之后法兰密封面变形量加以探讨。

1 常用平面度测量方法分析比较

目前国内外平面度测量的方法较多,主要有打表测量法、水平仪和自准直仪法[1]、激光平面度仪[2]、液平面法、衍射平面基准法[3]、平晶干涉法[4]等。打标测量法需要高精度的标准平板作为测量基准,等高的调整比较麻烦;平晶干涉法仅适宜测量高光洁表面,测量面积也较小,适用范围比较窄;水平仪和自准直仪法需要反复挪动仪器的位置,费时、费力,调整时间长,记录完数据后还要进行数据处理,测量较繁琐;激光平面度仪是由于衍射光斑的存在,使得不能对更大尺寸的工件进行测量,而且调整比较费时,激光器价格也较贵;液平面法在环境的微小震动、温度的变化、气流等都会使液体表面处于不断的“波动”中,使测量无法进行;衍射平面基准法由于各级衍射光能量不一致使得不同位置的探测分辨力不同及光栅加工误差会引起衍射光束波面变形等原因,此方法目前还无法实现高准确度测量[5]。

由上述分析比较可知,这些平面度测量方法均不能满足车间实际测量要求,为此需要一种结构简单、成本低、操作方便的法兰密封面平面度测量方法。

2 工装方案分析论证

通过对上述平面度测量方法的分析,结合车间实际情况介绍几种常用的法兰密封面平面度测量的方案,现对各方案加以简要的论证。

2.1 滚轮胎架法

滚轮胎架法[6]是将焊接后的法兰筒体放置在车间滚轮胎架上,利用滚轮胎架的转动实现法兰的旋转,参考机床的找正,利用置于一定高度的百分表便可以读出法兰密封面圆周各点的读数,从而实现密封面平面度的测量。

该方案实施简单,无需增加额外的投入,但设备在滚轮胎架上旋转时会发生轴向移动,测量误差甚至会大于密封面本身的平面度误差,只能满足低精度测量要求。

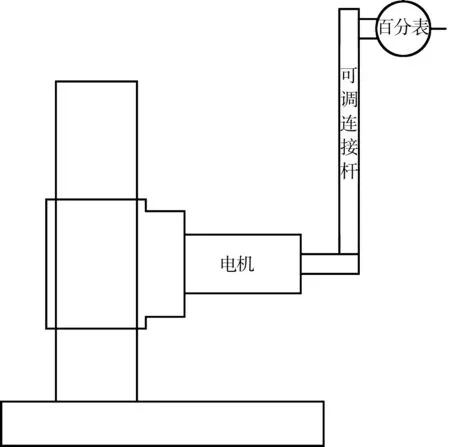

2.2 转轴连杆法

如图1所示,转轴连杆法[7]通过适当的调节装置将电机旋转轴调整到与法兰中心在同一水平高度,根据法兰直径通过可调连接杆调节百分表与电机旋转轴之间的距离,通过电机的旋转实现密封面变形量的测量。

此方案较直观,可以通过百分表直接读出密封面各处相对于参考点的平面度,并可实现连续测量。需要解决的主要问题在于如何保证电机的旋转轴与被测法兰同心,以及电机的点动控制,普通电机转速高无法测量读数,需定制专用电机或者对普通电机进行改造,增加点动控制回路。此外该方案无法保证电机旋转轴线与法兰中心轴线的平行,若焊接后的法兰筒体在放置时,其中心轴线与水平面不是平行的,而成一定角度,致使法兰密封面倾斜,测量误差将随之增大,造成测量结果的不可靠,因此也只能用于低精度要求的测量。

图1 转轴连杆法原理示意图

在该方案中,可以用轴承代替电机实现旋转,解决电机转速快读数不便的问题,但仍不能保证法兰倾斜时测量结果的可靠性。

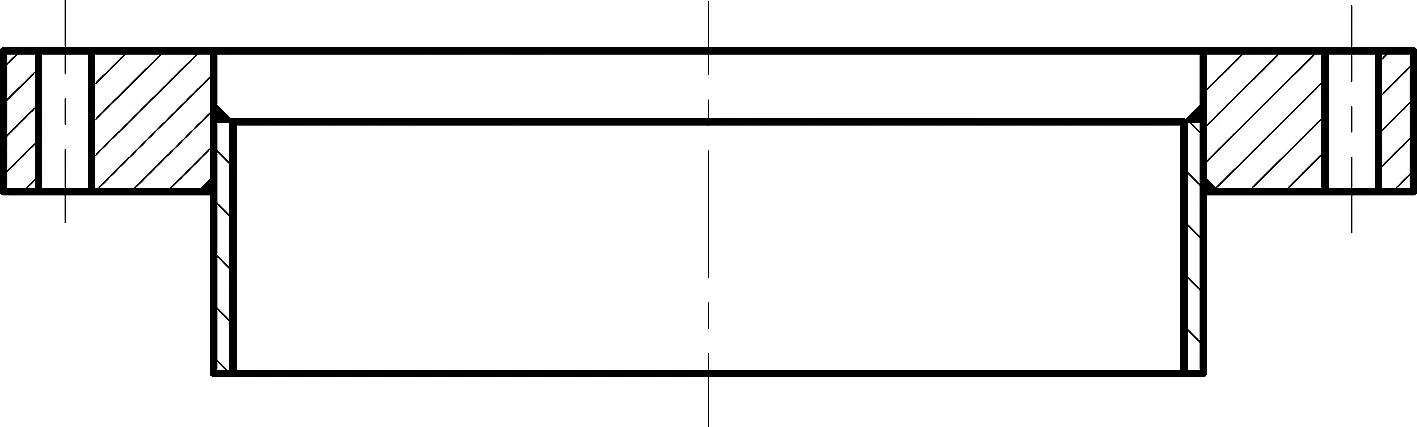

2.3 试压工装法

车间现在使用的试压工装结构如图2所示,由法兰和筒节组焊而成。车间现有的试压工装基本可以覆盖车间生产的各种规格和类型的产品,对现有试压工装上机床进行端面找平,找平后与待测量的法兰靠紧,测量密封面各处的间隙即可知道变形量。

图2 试压工装结构示意图

此方案不需要重新制作工装,仅需对现有工装上车床找平即可,实施简单,成本低,但法兰密封面处的间隙测量不是很方便,尤其对于凹面法兰。

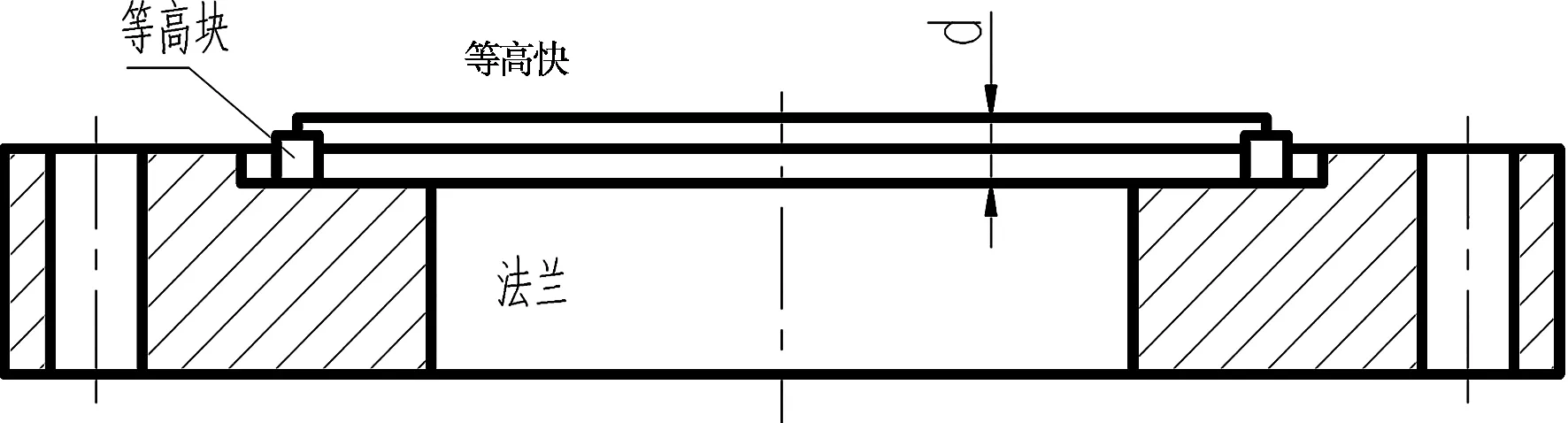

2.4 等高块法

该方案如图3所示,在法兰密封面对称位置放置两个相同的等高块,在两等高块上立置钢板尺或经校直的槽钢等,测量密封面上的点到钢板尺的垂直距离,并记录测量数据。沿圆周方向改变等高块的位置即可测量密封面不同位置距钢板尺的距离,通过对测量数据进行简单的计算即可知道密封面的平面度误差。

图3 试压工装结构示意图

该方案同样实施简单、成本低,但操作较繁琐,需要不断改变等高块位置,而且需要进行后期的数据处理。

2.5 方案确定

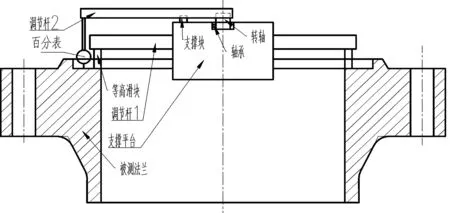

从上述对4种平面度测量的方案论证中我们可以得出:滚轮胎架法误差太大,试压工装法不能对凹面法兰进行测量,故这两种方案均不予考虑;转轴连杆法和等高块法虽然都能实现平面度的测量,但各有缺陷。为此,我们将转轴连杆法和等高块法相结合,将两种方案进行优势互补,确定了最终的平面度测量方案,如图4所示。

图4 最终方案原理示意图

根据被测法兰直径的大小,分别调整等高滑块、百分表在调节杆1、2上的位置,由轴承实现调节杆2的转动。通过百分表的读数可以直观的得出法兰密封面各处的变形量大小。

3 工装试制及验证

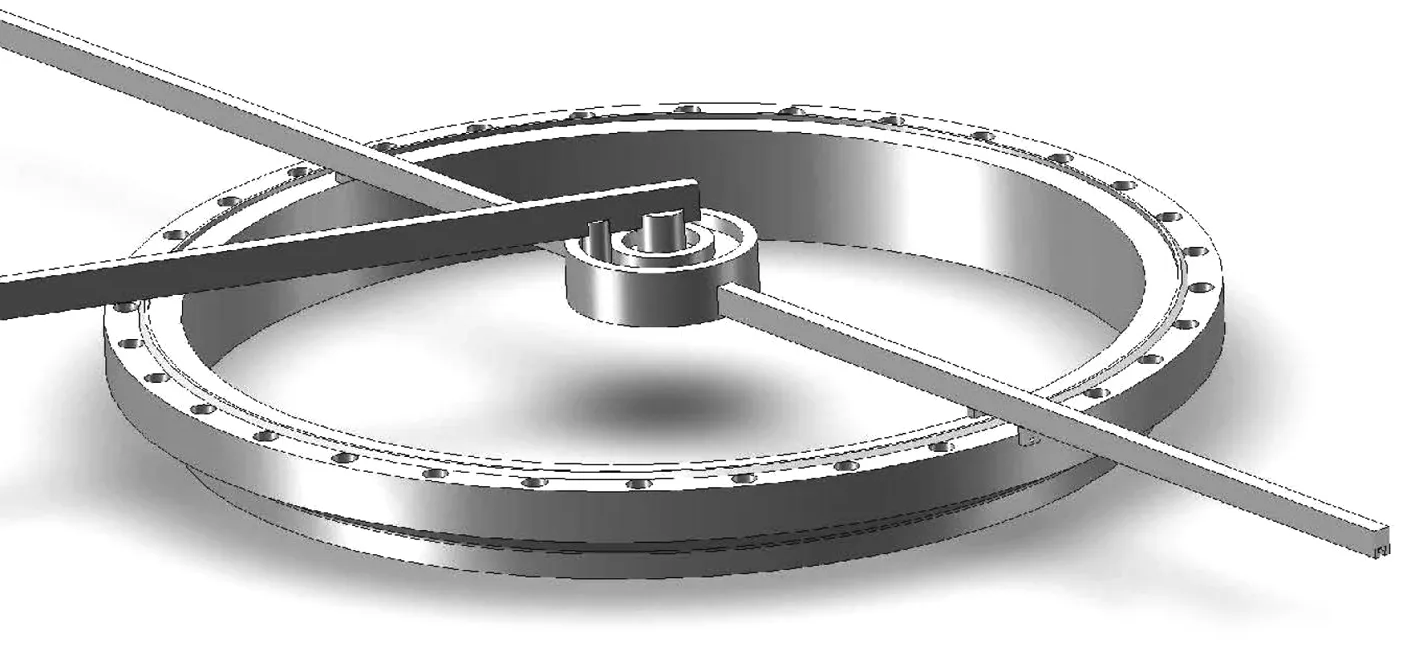

为了验证新平面度测量工装方案的可行性,建立的如图5所示的三维模型。模型建立完并进行预组装后,在软件环境下进行了干涉检查和运动模拟,未发现零部件的干涉,运动状况良好。

图5 工装三维效果图

为了进一步验证工装方案的实际测量效果,制造了工装的试验件,如图6所示。

图6 工装试验件

利用工装的试验件对一接管法兰进行了简单的测量,测量误差在0.2mm左右在工程上属于可允许范围之内。经分析测量误差存在的主要原因在于试验件的加工精度较低,转轴装入轴承后略有晃动,试验件采用的是管子,而与管相配合的孔径均比管子外径大0.4mm左右,存在较大的配合间隙,测量过程中不稳定。

4 结束语

利用新测量工装可以方便的测量出法兰与筒节焊接之后的密封面变形量,根据测量结果可以判断密封面是否需要进行二次加工,为产品是否能够满足密封要求提供了参考。