汽轮机组轴振值增高的原因分析与在线动平衡方法应用探究

郭伟龙,刘延鹤,司海涛,芦清武

(中国石化中原石油化工有限责任公司,河南 濮阳 457000)

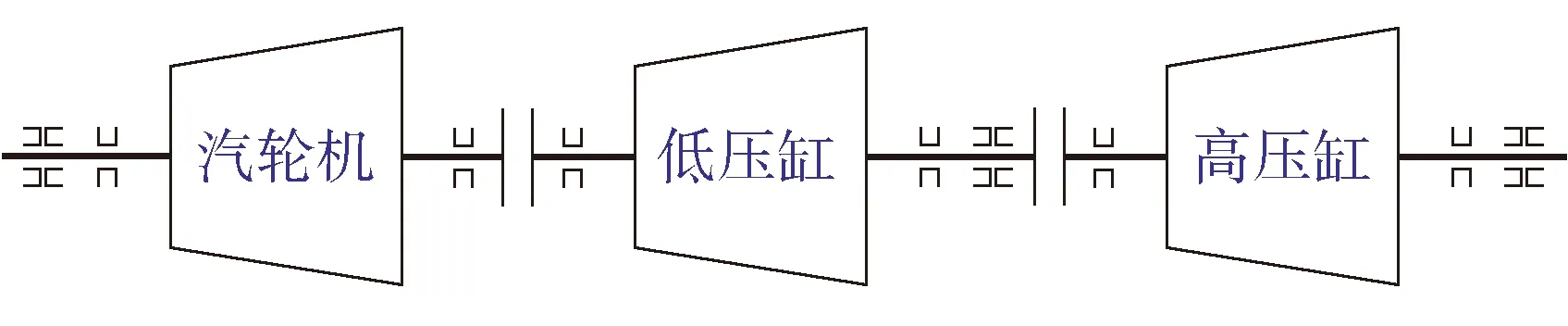

1 机组情况

该机组由1台汽轮机和2台压缩机组成,轴系图如图1所示。机组调速范围为9 039~12 100 r/min,正常工作转速为11 000 r/min。2018年5月,对汽轮机、低压缸、高压缸全部进行大修,汽轮机、高压缸转子均外委进行了高速动平衡,低压缸更换新转子,汽轮机、低压缸、高压缸轴承全部更换。汽轮机单试期间,轴振值相对较好,未出现轴振超标情况。机组联试达到正常工作转速后,与单试相比,汽轮机联轴器侧轴振值明显变大,汽轮机、低压缸联轴器侧各有1测点振动值偏大。汽轮机振动比低压缸略小,但其振动更让人担心,因为汽轮机轴振报警值为41.1 μm,低压缸轴振报警值为62 μm,联试期间的汽轮机轴振值已逼近报警值。针对机组轴振增高问题,作出了在线动平衡调整方案。

图1 机组轴系

2 机组试车运行情况

2.1 汽轮机单试

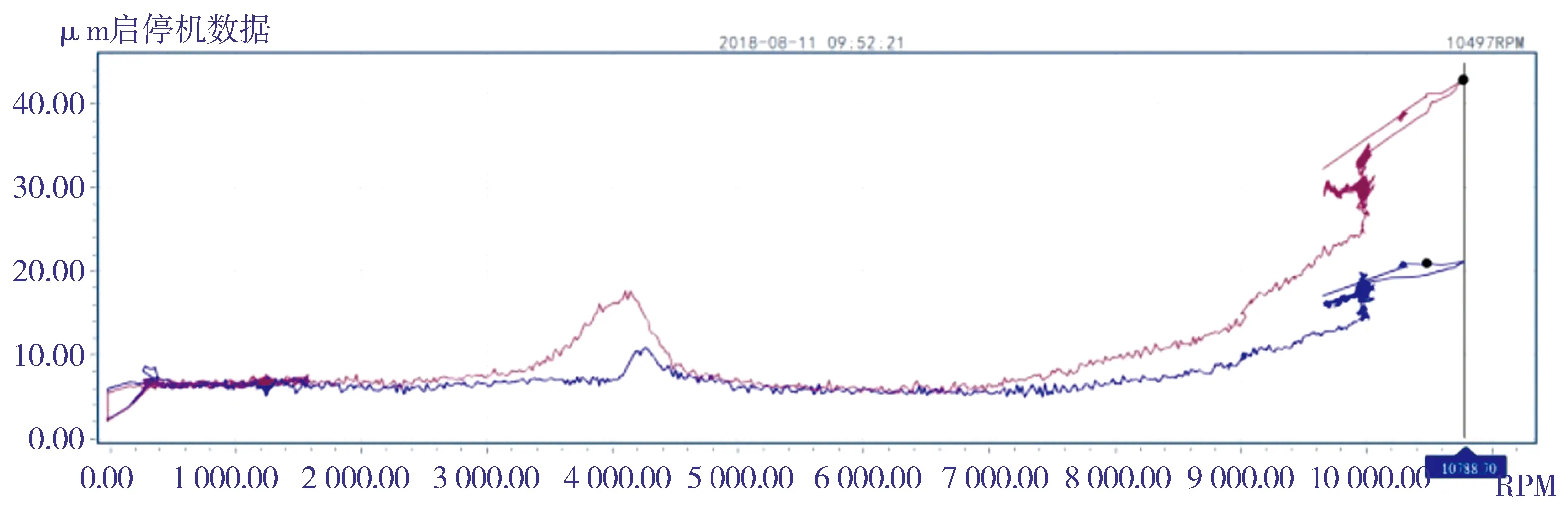

8月2日14:00,在工作转速11 000 r/min时,汽轮机联轴器侧轴振测点VE3349A振动值为28 μm,与检修前振动值25 μm相差不大。图2 为单试期间联轴器侧轴振随转速变化情况。从图2可以看出,振动值随转速提升而不断增大,汽轮机联轴器侧轴振在8 000 r/min以后随转速变化明显。

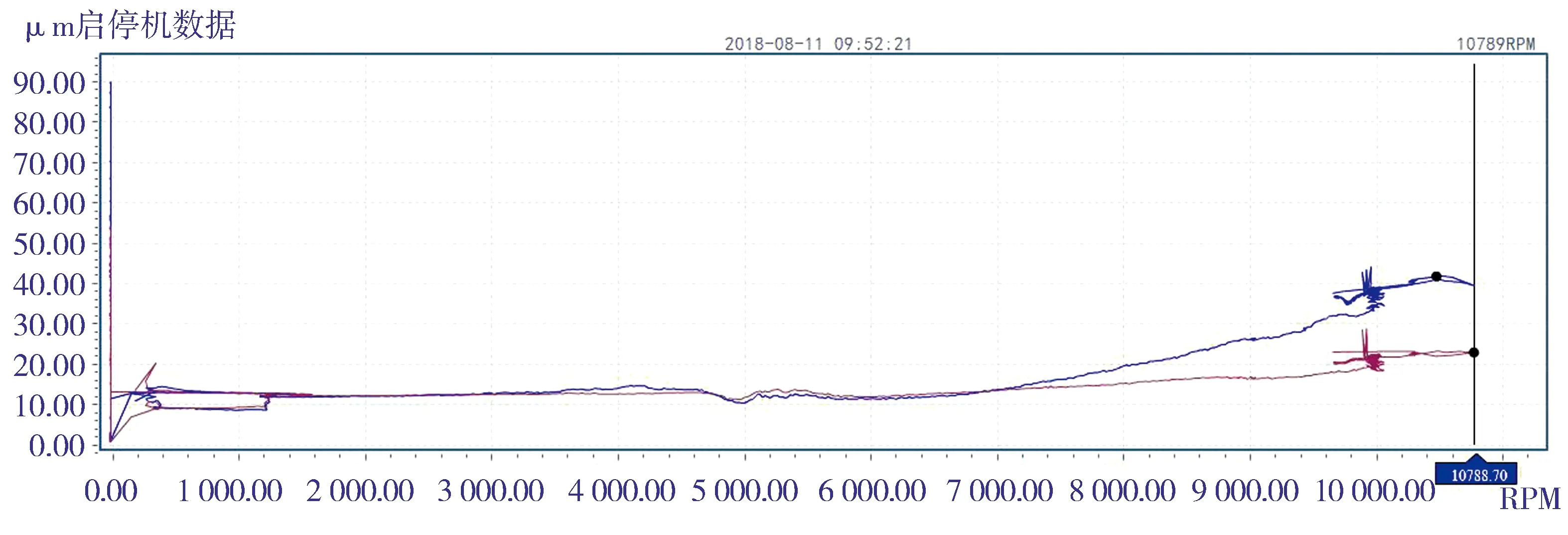

2.2 第1次机组联试

8月10日~11日第1次机组联试,因蒸汽量不足,机组转速最高升至10 700 r/min,未能升至工作转速11 000 r/min。此时,汽轮机低压侧轴振测点VE3349A振动值为39 μm;低压缸驱动侧(东侧)轴振测点VE3244振动值为43 μm。

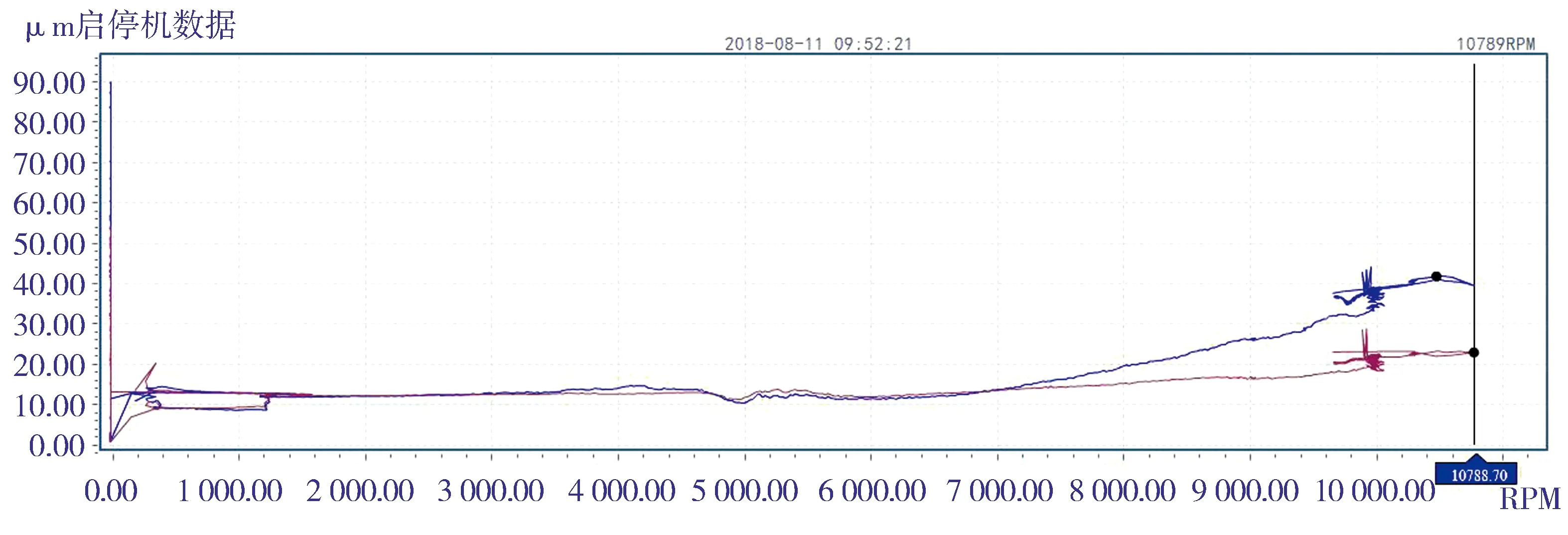

图3为联动试车期间,汽轮机联轴器侧Bode图。从图3可以看出,汽轮机联轴器侧轴振值随转速提升而不断增大,在7 000 r/min以后随转速变化明显。

图4为联动试车期间,低压缸驱动侧Bode图。从图4可以看出,低压缸驱动侧轴振值随转速提升而不断增大,在7 000 r/min以后随转速变化明显。

3 处理过程及效果

1) 8月12日~13日,断开联轴器检查,分析频谱图。

从上述信息中可以直观得到1个振动特征,即汽轮机、低压缸间联轴器两侧振动值都大。遂决定拆检联轴器,复查对中,核查轴瓦安装记录;经复检确认,机组对中、联轴器安装、轴瓦安装均符合要求,排除了上述因素引起轴振值偏大的可能。

图2 汽轮机单试 联轴器侧轴振随转速变化情况

图3 联动试车 汽轮机联轴器侧Bode

图4 联动试车 低压缸驱动侧Bode

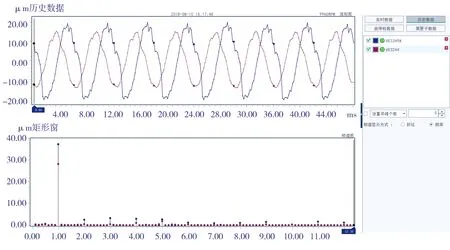

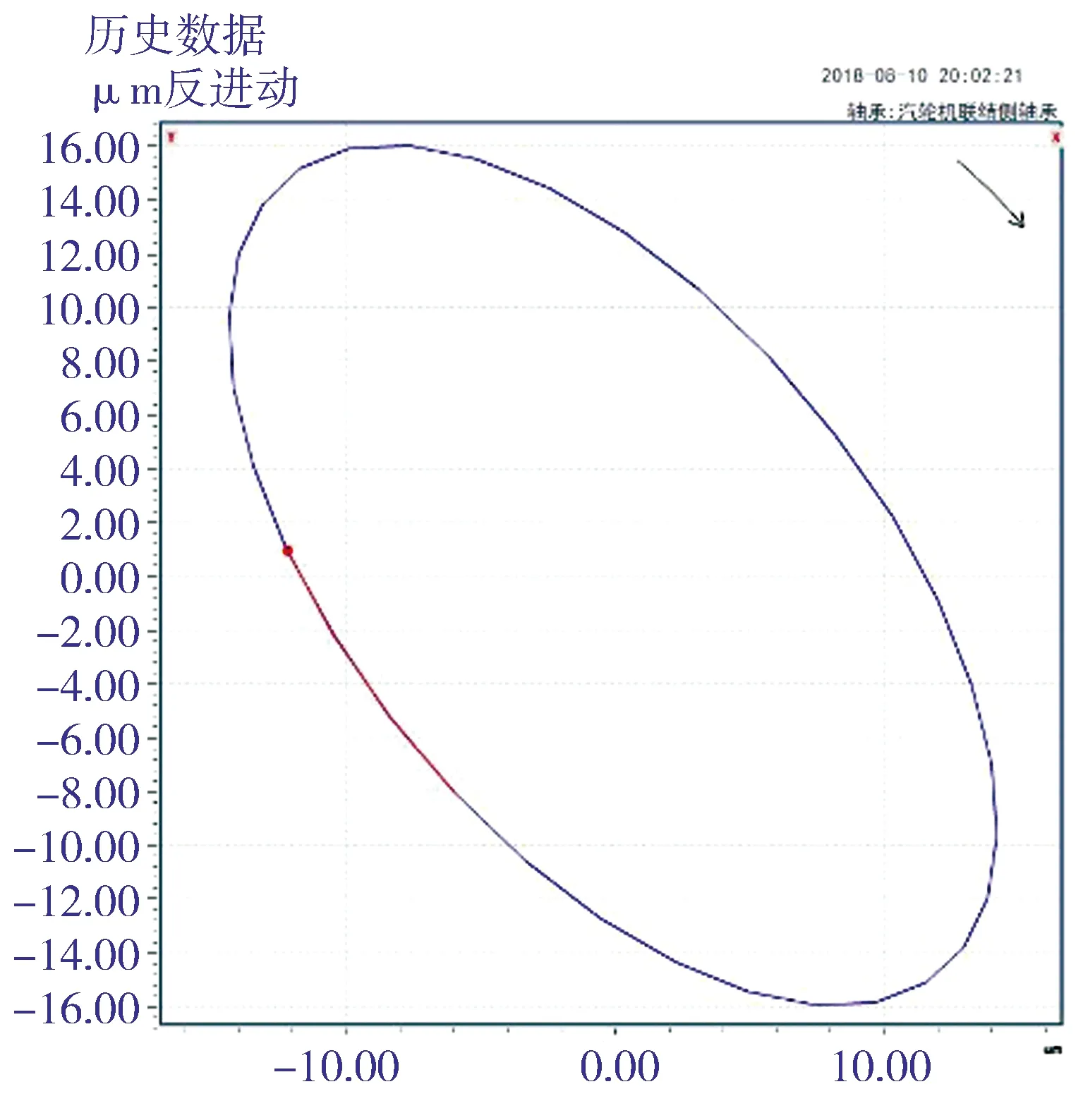

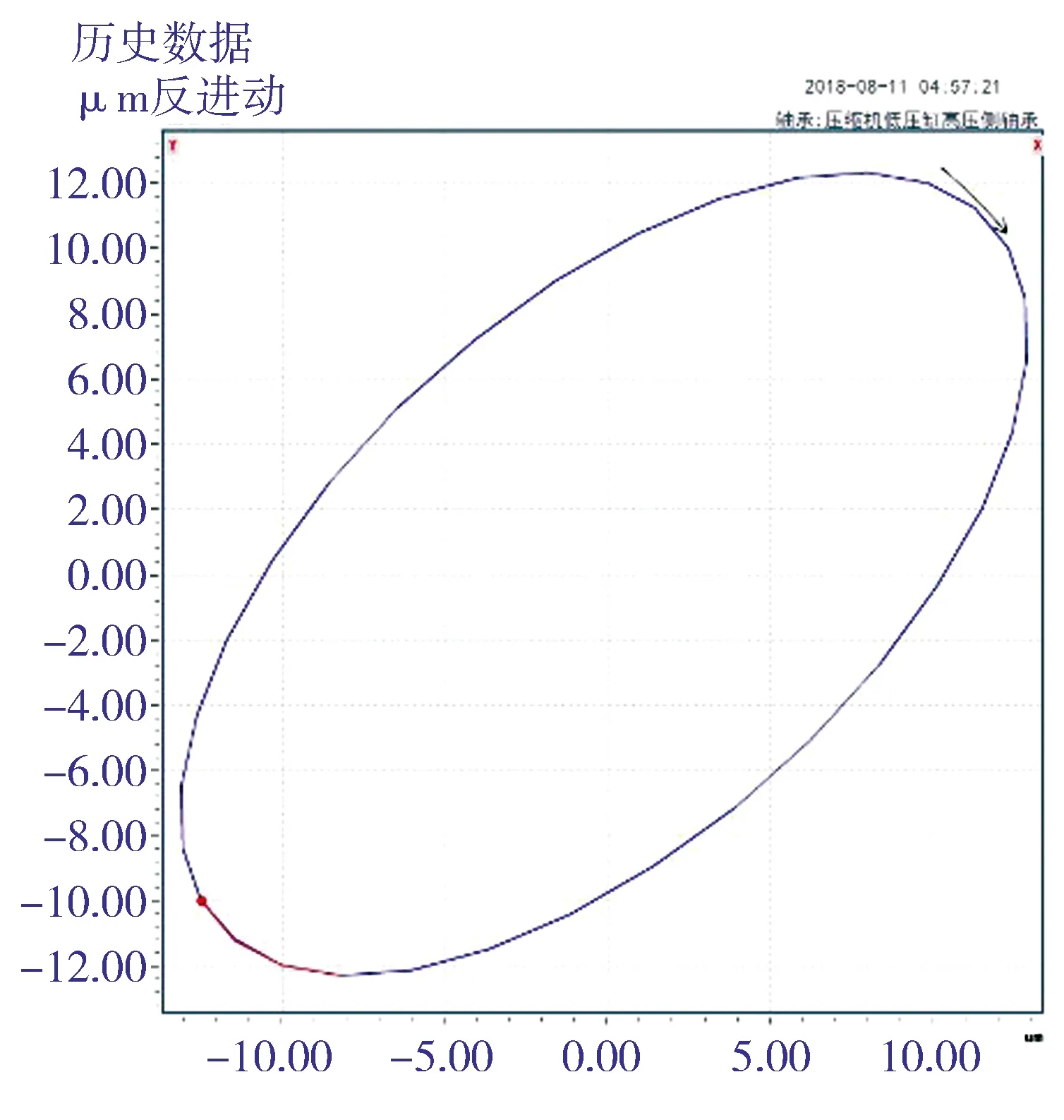

查看联试期间S8000状态监测系统Bode图(见图5)、频谱图(见图6)、轴心轨迹图(见图7~图8)发现以下特征:波形图近似正弦波;能量主要集中于1倍频, 峰值突出, 2倍等高倍频分量较小; 轴振随转速升高不断增大; 轴心轨迹近似椭圆。

初步分析认为:轴振偏大因“轴系动不平衡”引起。

从图5~图8不难看出:

a) 振动值大小随转速升高(7 000 r/min以后)迅速变大;

b) 轴振测点VE3349A、VE3244的时域波形近似为正弦波;

c) 轴振测点VE3349A、VE3244的频域图中,能量主要集中于1倍频,峰值突出,高倍频分量较小;

d) 汽轮机、低压缸转子联轴器侧轴心轨迹为椭圆形。

此4点特征均符合转子动不平衡的故障特征【1-2】,由此判断轴振值偏大为动不平衡所引起。

图5 联动试车 汽轮机联轴器侧轴振随转速变化情况

图6 汽轮机联轴器侧轴振测点VE3349A、低压缸驱动侧轴振测点VE3244波形频谱

图7 汽轮机联轴器侧轴心轨迹

图8 低压缸驱动侧轴心轨迹

2) 8月14日上午,首次在线动平衡试验调整

将联轴节与汽轮机对轮间连接螺栓松开,压缩机转子不动,汽轮机转子旋转180°后回装联轴器连接螺栓,尝试是否有减小振动的可能。

3) 8月14日11:30,机组联动试车(汽轮机、低压缸转子相对旋转180°)

汽轮机联轴器侧轴振测点VE3349A振动值进一步增大,在机组转速升至9 946 r/min时,振动值为61.4 μm(已超过联锁值60.2 μm),提速过程中振动值随转速提升而不断增大,汽轮机高压侧的振动值相比汽轮机和低压缸转子相对旋转前联试时的振动值也有所增大。该试验说明汽轮机、低压缸转子相对旋转180°对机组“轴系动不平衡”产生了较大影响,因此可以确认:轴系动不平衡是导致机组轴振大的根本原因。

4) 8月14日17:00,透平、低压缸转子恢复原位安装,进行试配重调整

首先确定键相槽位置, 即零位, 目的是根据初始振动相位确定初次加试重的位置。确定键相槽的方法如下: 盘车, 同时用万用表测量键相传感器间隙电压,当 电压突变时即键相槽转到了键相传感器的位置; 标记该位置(注意标记的位置应为振动传感器对应的位置)。在机组转速升至11 000 r/min时, VE3349A振动值为34 μm, 转速不变的情况下, 观察40 min后稳定在41 μm∠160°。

表1为汽轮机单试轴振值,表2为动平衡调整前机组联试轴振值。由表2可知,汽轮机联轴器侧轴振大于高压侧轴振,低压缸驱动侧轴振大于非驱动侧轴振。由表1可知,联轴器侧轴振大于高压侧轴振,分析认为,汽轮机转子近联轴器端不平衡是引起振动的最大可能原因,因此,可采用单平面配重方式消除不平衡量。

表1 汽轮机单试轴振值

注:转速11 000 r/min。

综合以上情况,决定本次平衡采用轴系平衡法中的单转子单面平衡法,以降低汽轮机联轴器侧VE3349A轴振值为目标。

根据动平衡经验公式【3】,计算试加块质量:

m=106 MgA/rw2S (1)

注:转速11 000 r/min。

式中:m——转子试加块质量,g;

M——被平衡转子质量,kg;

g——重力加速度,m/s2;

A——原始最大振幅,μm;

r——试加质量块安装半径,mm;

w——转子工作角速度,rad/s;

S——灵敏度系数,对于不同的设备有不同的选取范围,根据经验一般在100~200内取值,转速越高,取值越大。

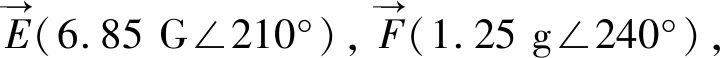

式中各参数取值如下:

M=448 kg,g=9.8 m/s2,

A=41 μm,r=83 mm,

(因该机组转速较高,安全起见,S取值为200)。

则试加块质量m=106×448×9.8×41/[83×(11 000×2π/60)2×200]=8.180 4 g。为使现场动平衡工作更加安全,方便实施,制作6~8 g配重块若干。

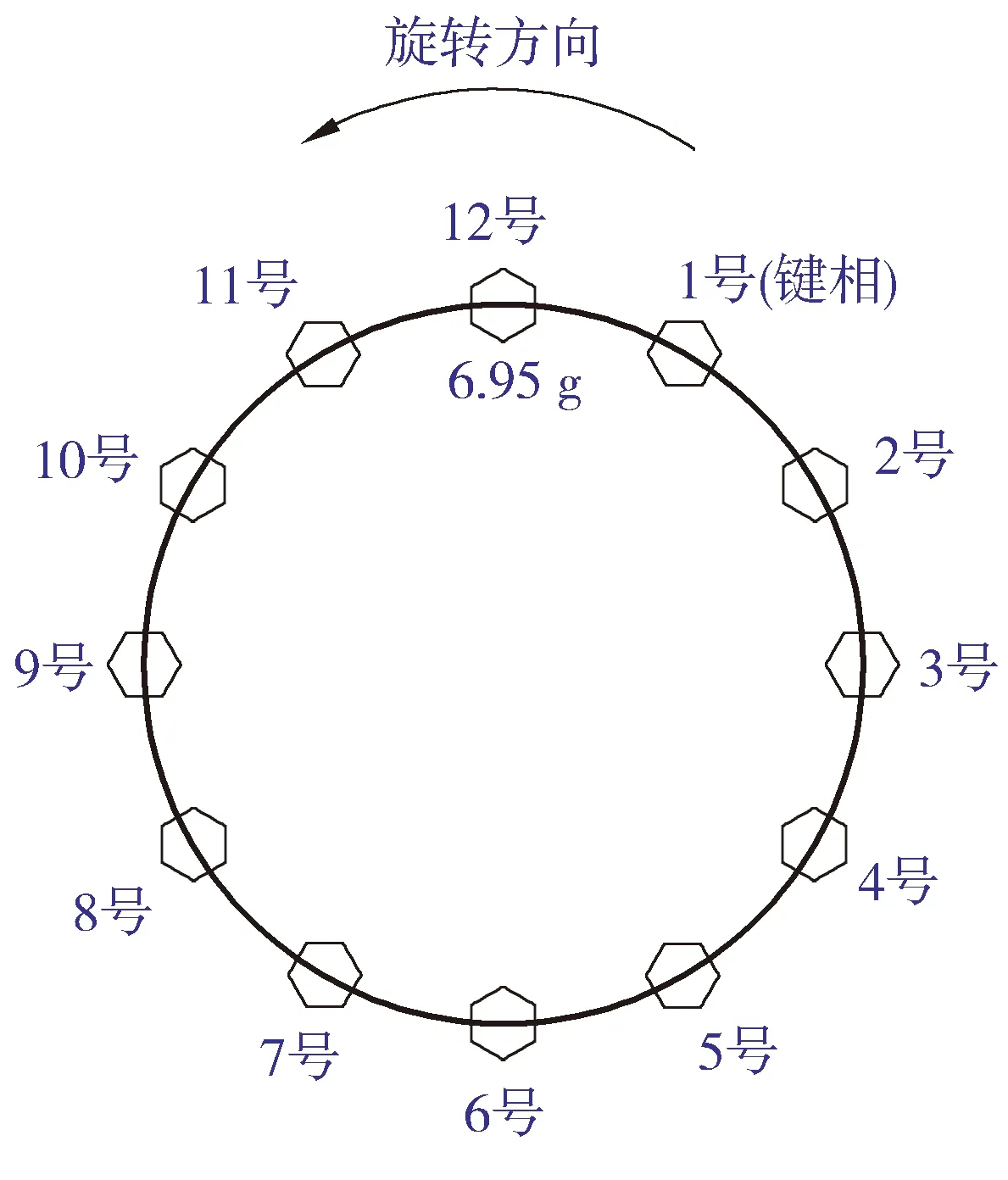

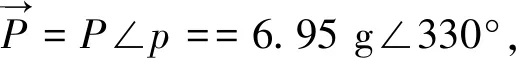

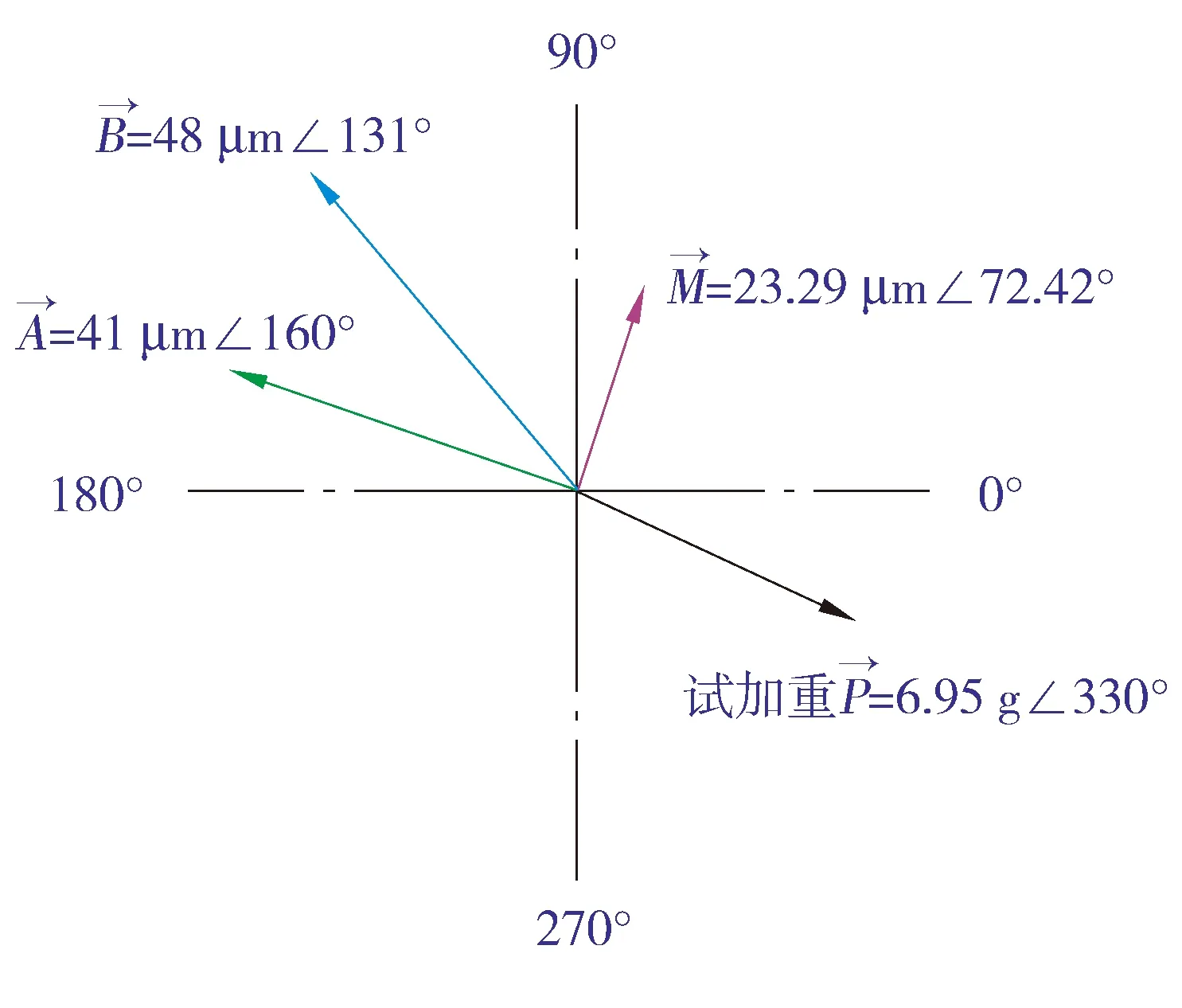

第1次尝试在中间套筒靠近汽轮机侧最顶部12号螺栓处加试重6.95 g(根据经验,试重块一般先装在接近转子自然停止后通过轴中心点垂直线最顶部的螺栓,见图9)。

加试重后进行联试,机组轴振情况如表3所示。在机组转速升至11 000 r/min时,VE3349A振动值为48 μm∠131°。

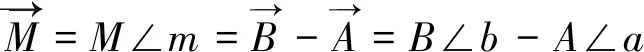

根据单平面加重幅相影响系数法,有影响系数

(2)

图9 试重安装位置示意(旋转方向为从低压缸向汽轮机侧看)

表3 试配重后,机组联动试车情况

(3)

则,

M∠m,μm∠(°)。

由上述数据可知:

图10 配加试重后,轴振变化示意

(4)

要想转子平衡,则应满足:

因此,应有

N·S=41 μm,n+s=340°

(5)

综合式(4)和式(5)可得:

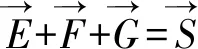

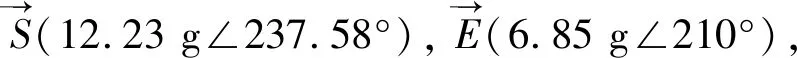

S=12.234 8 g≈12.23 g,

s=597.58°-360°=237.58°,

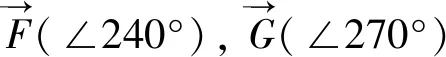

运用矢量分解法,将配重分解到8号∠210°、9号∠240°和10号∠270°的3个螺栓上,具体计算方法如下:

从以上内容可知,目前已知下列条件:

设:

则:

(6)

联立式(5)~式(9)可得:

即

联立式(11)和式(12)解得:

X2=0.624,Y3=5.817

又因

所以

≈5.82 g

所以,将配重分解到3个螺栓后,8号、9号、10号螺栓处配重大小、方位为

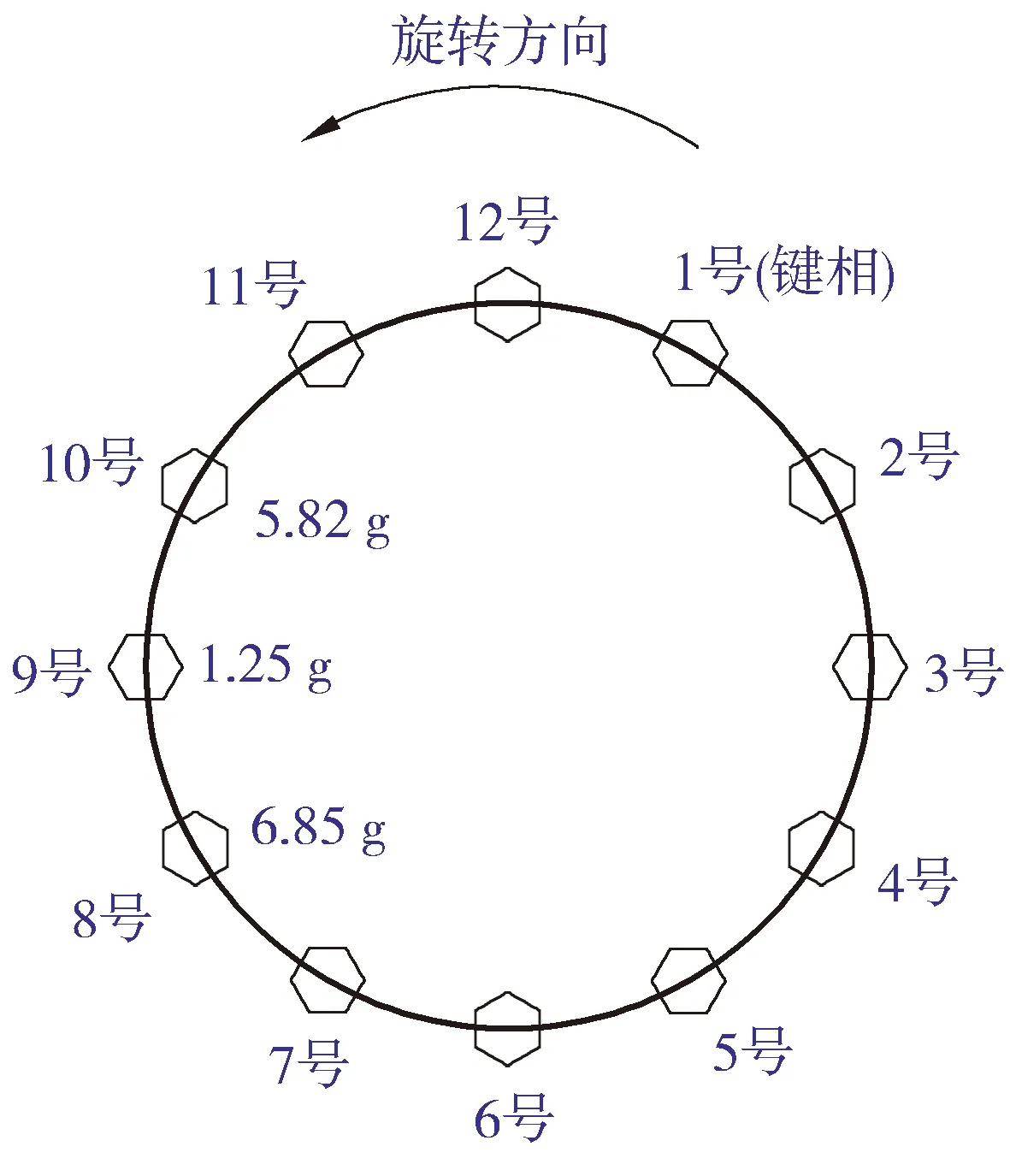

去掉12号螺栓6.59 g配重块,则应分别在8、9、10号位置加6.85、1.25、5.82 g配重块,安装位置如图11所示。

5) 8月14日22:07,平衡配重后联动试车

平衡配重后,转速升至1 200 r/min时,VE3349A振动值为20 μm, 没有太大变化。继续升速超过临界点后, 平衡效果出现。随着转速升高振动逐渐降低, 转速升至11 000 r/min时, 机组轴振情况如表4所示。由表4可看出, 此时透平低压侧轴振测点VE3349A振动值降到11.2 μm; 压缩机低压缸驱动侧轴振测点VE3244振动值降到21.9 μm, 机组其余轴振情况良好。表5为机组各测点轴振报警值、 联锁值, 将表4结果与表5进行比较可知, 平衡配重取得了明显效果。

图11 平衡配重安装位置示意(旋转方向为从低压缸向汽轮机侧看)

表4 平衡配重后,机组联动试车情况

SHS 01003—2004《石油化工旋转机械振动标准》关于轴振动的评定标准如下:

a) 本标准适用的设备包括电动机、发电机、蒸汽轮机、烟气轮机、燃气轮机、离心压缩机、离心泵和风机等类旋转机械。

表5 机组各测点轴振报警值、联锁值 单位:μm

b) 轴振动A区(优良状态)上限值,推荐按下式计算:

且≯50.8 μm

式中:Nmax——机器最大工作转速,r/min。

表6为按照此公式计算出的机组达到优良状态时的允许轴振值。

表6 机组达到优良状态时的允许轴振值 单位:μm

c) 轴振动B区(合格状态)的上限,建议取为A区上限的1.6~2.5倍。工作转速较高者取下限,工作转速较低者取上限。其值建议定为黄灯值(一级报警)。

d) 轴振动C区(不合格状态)的上限,建议取为B区上限的1.5倍,其值建议定为红灯值(二级报警)。

将表4、表6值进行对比可以发现,经动平衡调整后,机组运行达到优良状态,动平衡调整效果良好。

4 结语

1) 机组轴振偏大确实是因轴系动不平衡原因引起;机组低压缸驱动侧轴振值大是因汽轮机联轴器侧轴振引起的。

2) 把联轴器中间节套筒旋转角度安装降低振动存在不合理性,因为这样可能会破坏联轴器的平衡,相当于产生一个新的不平衡量去平衡掉原有的不平衡量,而这2个不平衡量的大小方向均未知,恰恰能相互抵消的概率很低。

3) 因支撑刚度、轴承装配偏差、轴承同心度偏差及环境温度、负荷大小等不同,导致转子安装在现场设备上和安装在动平衡机上的工况不同,因此即便是已校对过动平衡的转子,安装在现场后,仍有出现振动偏大的可能性。

4) 当轴系中有1个转子或2个邻近转子需要调整平衡时,可采用单转子平衡法尝试进行轴系平衡。当2根转子符合以下情况时,单转子单面平衡法是进行轴系平衡的有效方法,可在轴振值较大侧联轴器轮毂增加配重来进行平衡调整:

a) 转子一侧振动值大于另一侧;

b) 2根转子轴振位置邻近(联轴器两侧)。

5)现场转子有动不平衡的情况出现时,可采用在线动平衡的方法进行平衡调整。但必须满足以下条件:

a) 能够确定键相槽位置;

b) 能够确定轴振相位;

c) 现场条件允许机组连续多次停、开车;

d) 能够制作合适且可安装的配重块。