一种在线不停炉低氮燃烧器的改造方法

王艳丽

(中国石油化工股份有限公司天津分公司,天津 300271)

随着大气环境问题日益凸显,环保法规不断提出更高的要求。追求更低的氮氧化物的排放是新型工业燃气燃烧器的趋势。《石油炼制企业污染物排放标准》(2017版)要求加热炉NOx小于100 mg/m3(标准状态)。目前在用的老式燃烧器运行中就存在NOx超标问题【1-2】。但有些装置处于连续运行状态,一段时间内没有停工计划。如果进行低氮改造,必须采用在线不停炉方式进行,在火盆无法更换的情况下,将老式的空气分级式燃烧器改造为燃料分级式燃烧器。本文是一种将老式圆形的空气分级式燃烧器在原有耐火砖的基础上,改造为燃料分级式燃烧器的方法。

1 低氮燃烧器改造技术原理【3-4】

1.1 NOx生成的机理

NOx是NO、NO2和N2O等多种氮氧化物的合称,燃烧产生的NOx以NO为主,约占90%。因此,在研究NOx的生成途径时,主要研究NO的生成途径。根据NOx生成途径(见图1),可将其分为3种:

1) 热力型NOx,是指空气中的N2,被高温(1 500 K 以上)氧化而生成的NOx;

2) 快速型NOx,是空气中的氮和燃料中的碳氢离子团(如CH等)反应生成的NOx通常情况下,与热力型相比,其特点是NOx是在烃类燃料过浓时预混燃烧产生的,生成速度快,生成地点在燃烧反应带内,对温度的依赖性小;

3) 燃料型NOx,是指燃料中的含氮化合物在燃烧过程中进行热分解继而进一步氧化而生成的NOx。

基于NOx的形成机理,目前减少氮氧化物排放的途径主要有3种:一是选择低氮燃料;二是抑制燃烧过程中NOx的产生,即采用低氮燃烧器;三是对生成的NOx进行脱除,即烟气脱硝。管式燃气加热炉产生的NOx多为热力型NOx,采用低氮燃烧器可以大幅降低NOx的产生量,使加热炉烟气中的NOx排放达到较低水平。

图1 NOx的3种生成途径

1.2 技术原理

目前降低NOx的技术通常采用以下4种方式:分级燃烧空气,燃料分级燃烧,烟气再循环,多点燃烧、精确配风。

本次在线不停炉低氮改造主要采用燃料分级和烟气再循环两种技术。

1.2.1 燃料分级

燃料分级燃烧技术是将燃料气喷嘴布置成阶梯状,所有燃烧空气注入燃烧器中心,依次通过阶梯状的燃料气喷嘴,形成多个燃烧区。位置最低的喷头上方为一级燃烧区,一级燃料气在大量过剩空气条件下完全燃烧,温度不容易升高,生成的氮氧化物自然不会多。二级燃料气喷嘴通常布置在火道砖外侧,将二级燃料注入来自上游的混合烟气中。由于氧气浓度已大大降低,此处可称之为浓燃烧区,该区域的燃烧速度受到限制,温度同样受到控制。二级燃料气高速喷射可产生低压区,将炉内遇冷下沉的贫氧烟气吸入燃烧区参与燃烧,这样不但可以降低火焰温度,也可以降低燃烧区域的氧浓度,从而降低NOx的生成。故该技术是实现低NOx的重要技术之一。

1.2.2 烟气再循环

烟气再循环(也叫烟气回流):是实现低NOx排放的核心技术。该技术利用气体动力学原理,使氧含量较低的烟气回流到燃烧区域内,降低了炉膛内部燃烧区域的温度燃烧空气中的氧含量(体积含量),弱化了氧气与氮气生成热力型氮氧化物的过程,最终达到降低NOx排放的目的。根据应用原理的不同,烟气回流分为烟气内回流与烟气外回流。该技术与燃料分级配合使用,是目前降低NOx的最有效方法。

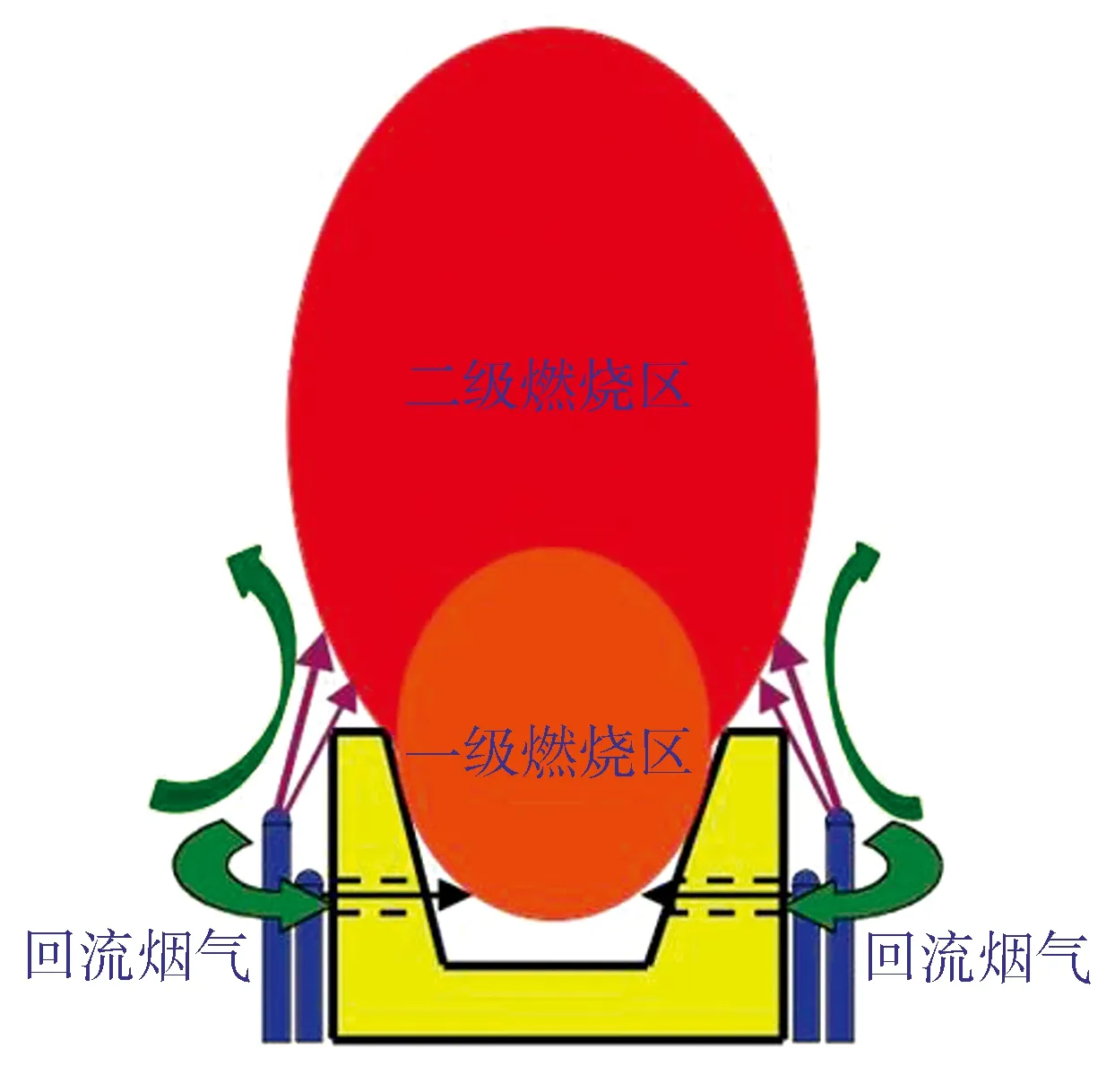

燃气分级与烟气回流技术示意见图2。

图2 燃料分级与烟气回流技术示意

2 在线低氮改造技术方案

为了解决在原有耐火砖不变的基础上,将老式圆形的空气分级式燃烧器改造为燃料分级式燃烧器的技术问题,本文提供了1种在线不停炉低氮燃烧器的改造方法。

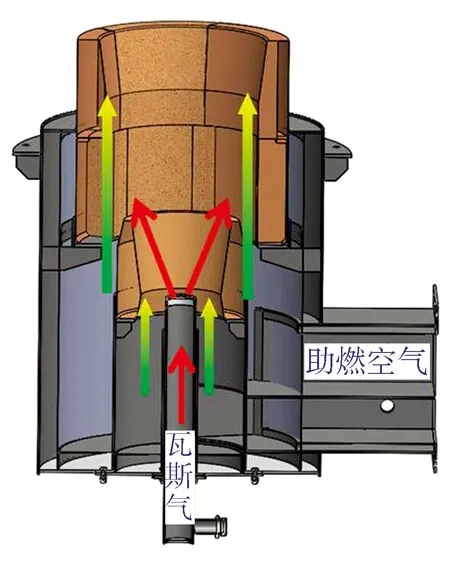

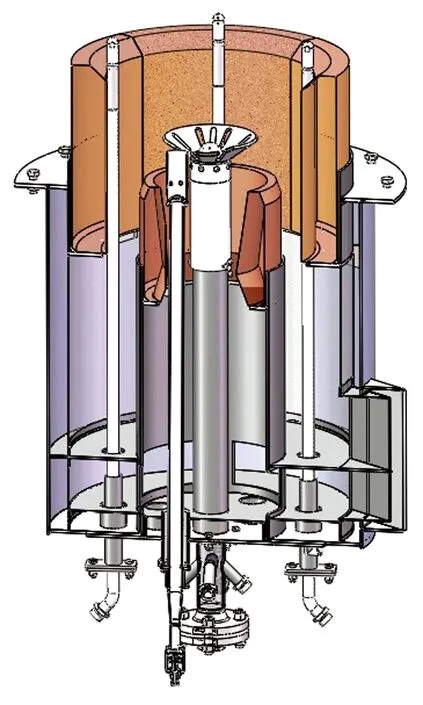

原燃烧器为圆形普通空气分级式燃烧器,中心1支瓦斯枪,通过耐火砖进行空气分级。该燃烧器火焰区温度高,各种工况燃烧稳定,但NOx很高。老式结构示意如图3所示。

图3 老式普通空气分级燃烧器结构示意

为了能够在原燃烧器上在线实现降低氮氧化物改造,必须使用原有的火盆砖与火道砖,只通过改瓦斯枪的方式实现低氮改造。本次在线不停炉低氮改造采用的技术,即为上面提到的燃料分级与烟气回流技术。借助CFD数值模拟,结合热态试验,完成分级燃烧、降氮的设计,然后依据低氮燃烧器结构设计方案在线逐台改造。具体技术方案如下:

1) 结合现场情况,利用原有老式燃烧器的火盆砖与火道砖之间的间隙空间实现燃料分级

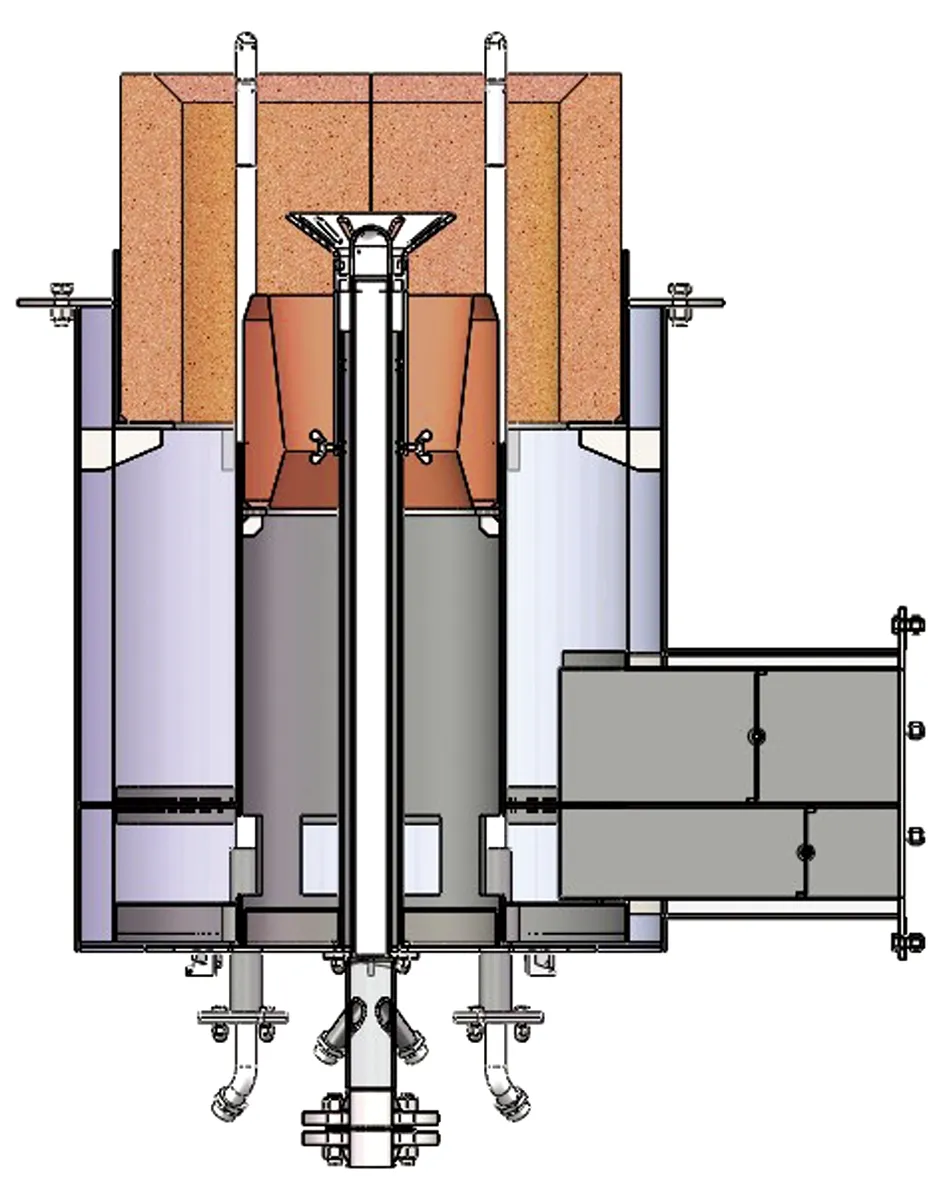

原有中心瓦斯枪位置设置一级燃料瓦斯枪,在火盆砖与火道砖之间的间隙空间位置增加二级燃料瓦斯枪,实现燃料分级。同时利用喷嘴向外的倾斜角度,将二级燃料在相对有限的空间内分为多个独立的燃烧区,尽量减少每个燃烧区域之间的火焰燃烧区叠加,使每个独立燃烧区域火焰温度更低,以达到降低热力学NOx的目的。低氮改造后的燃烧器示意如图4所示。

图4 低氮改造后燃烧器示意

2) 依靠高速喷射火焰的卷吸作用,实现烟气内回流

烟气回流到燃烧区域主要依据燃烧器的气体动力学原理,依靠高速喷射火焰的卷吸作用,使气流产生旋转达到循环的效果。烟气内回流原理(射流卷吸)示意如图5所示。

图5 射流卷吸示意

3) 借助CFD数值模拟,结合热态试验,进行分级燃烧设计

a) 按照原燃烧器结构尺寸,参考其他改造案例的设计经验,初步确定一级枪开孔数量及夹角、二级枪的数量;

b) 通过全炉膛CFD数值模拟,确定一级枪开孔尺寸范围,二级枪的开孔数量及夹角、开孔尺寸范围、开孔角度范围等;

c) 再通过调整一级枪开孔尺寸、二级枪开孔尺寸和开孔外倾角度来进行热态试验对比,确定最优改造方案,由空气分级改为燃料分级结构,实现低氮改造。改造后燃烧器示意如图6所示。

图6 改造后的燃料分级燃烧器

4) 逐台在线更换燃烧器

3 技术方案实施

以某公司炼油部重整抽提装置二甲苯重沸炉F-401炉为例,在可选结构尺寸的范围内,列出4种方案,开展热态试验,通过试验效果对比,确定燃烧器最优结构方案。

3.1 确定一级枪开孔数量及夹角、二级枪的数量

根据原燃烧器结构尺寸及工程经验,本着尽量减少每个燃烧区域之间火焰燃烧区叠加的原则,初步确定一级枪(即主枪)1支,包括4个主孔(夹角105°)及2个稳焰孔(水平方向);二级枪4支。

3.2 全炉膛CFD数值模拟结果

通过调整一级枪开孔尺寸范围,二级枪的开孔数量及夹角、开孔尺寸范围、开孔角度范围等,使全炉膛CFD数值模拟收敛,同时考虑避免燃烧的高温区产生重叠(即燃烧高温区之间不存在相互影响),确定最优结构尺寸。

采用开工工况(典型值)对该燃烧器进行数值模拟。该工况为:开工燃料组成(典型值),单台燃烧器设计负荷2.8 MW,实际加热炉单台燃烧器负荷1.8 MW,燃料气压力0.34 MPa,燃料气温度40 ℃,空气过剩系数1.2,空气预热温度300 K。燃料组分见表1。

根据上述选取的工况,进行CFD数值模型对炉膛内的温度场、速度场、CO和NOx浓度场进行分析。确定燃烧器最优设计结构为: 一级枪即主枪1支,包括4个1.5 mm的主孔(夹角105°)及2个1.5 mm的稳焰孔(水平方向);二级枪4支,包括2个3.0 mm的主火孔(外倾7°,夹角20°)及1个2.0 mm的引焰孔(内倾25°)。喷头结构如图7所示。

表1 开工工况燃料组成(典型值) φ,%

3.3 热态试验

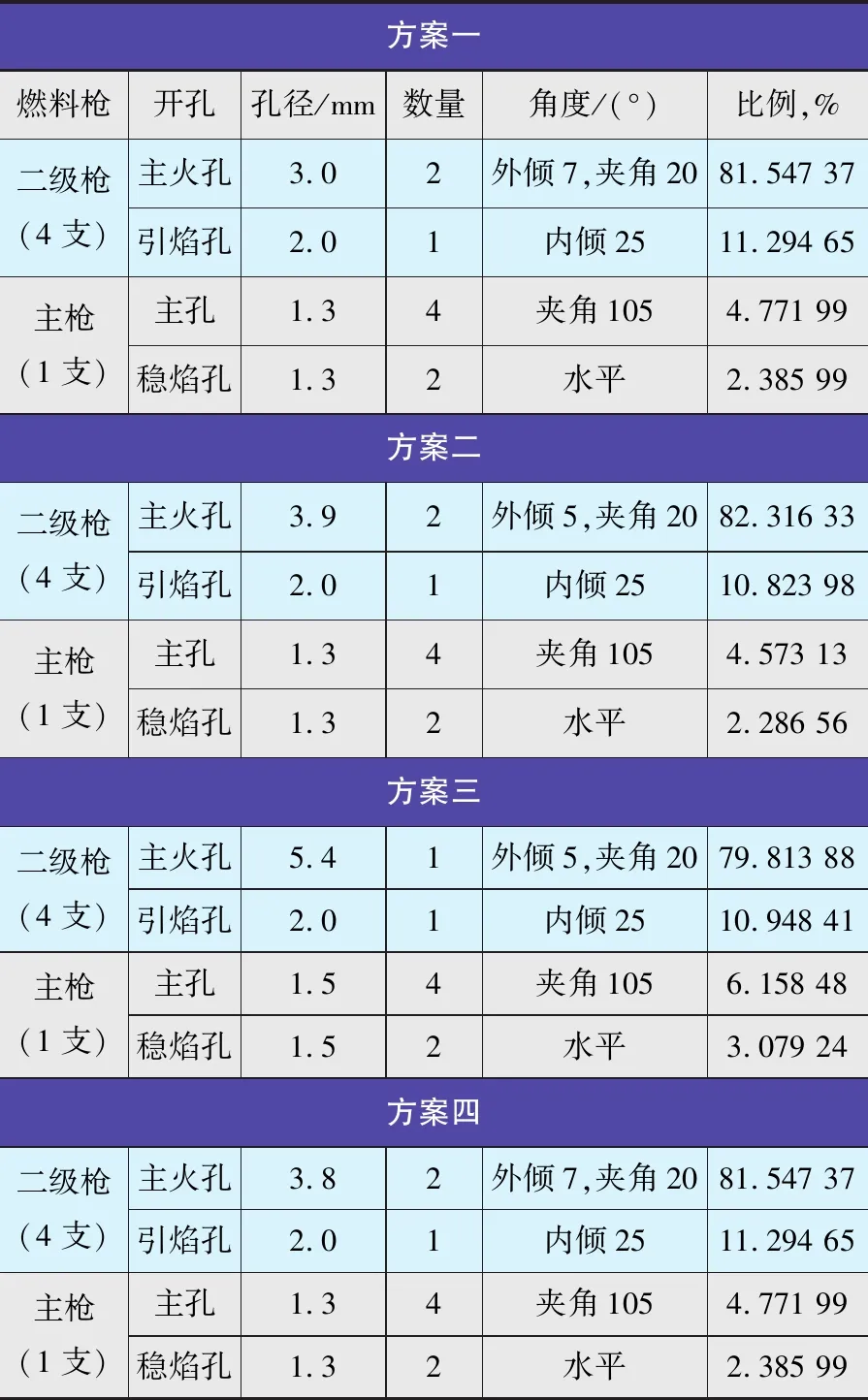

根据全炉膛CFD模拟结果,调整一级枪开孔尺寸,二级枪开孔尺寸、开孔外倾角度,确定了4种热态试验(如图8所示)方案,进行热态试验对比,从而确定最优改造方案。具体方案如表2所示。

按照上述方案进行热态试验,对其燃烧状况及NOx产生情况进行监控,最终确定方案四为最优方案。

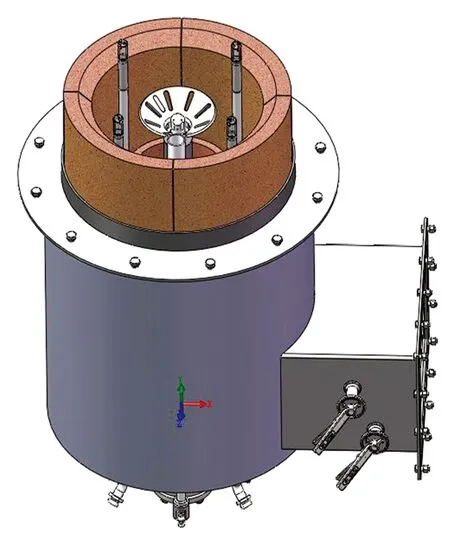

3.4 现场施工

根据确定的最优方案,结合现场情况实施改造,逐台在线更换燃烧器见图9,共12台。

图7 一级、二级燃料喷头结构

图8 热态试验

图9 改造完成后燃烧器示意

表2 热态试验方案

每台燃烧器更换流程为:

1) 首先拆除原燃烧器中心封板(包括瓦斯枪、长明灯),将按照改造方案设计的瓦斯枪、长明灯位置开孔的中心模板安装在燃烧器底部;

2) 根据中心模板提供的二级燃料枪开孔位置进行定位开孔,开孔尺寸满足燃料气套管直径要求,并能够顺利穿过风道隔板;

3) 将改造的新中心封板安装在原燃烧器底板上;

4) 安装燃料喷枪;

5) 安装长明灯;

6) 连接各管口金属软管,试漏后进行点火。

4 改造效果

1) 对燃烧器壳体与耐火砖利旧,通过大比例燃料分级设计,实现了在线不停炉低氮燃烧器改造;

2) 改造后2周的运行情况显示,燃烧器运行、排放稳定,CO生成量接近0 mg/L,燃烧完全充分,烟道烟气排放的NOx浓度(标准状态)由原来的200 mg/m3降至78 mg/m3,满足环保要求,能够有效降低氮氧化物的排放且达到标准要求;

3) 此外,改造后的燃烧器还能够同时满足火焰形态、热流密度、火焰稳定性以及日常维护等要求。