乙烯生产大型关键机组可靠性研究及维护对策

刘 建

(中韩(武汉)石油化工有限公司,湖北 武汉 434300)

中韩(武汉)石油化工有限公司(简称武汉乙烯)的乙烯项目是国家“十一五”重点建设工程,也是湖北省一号工程。项目总投资167亿元,于2013年8月投产,是国内首套完全采用国产技术的大型乙烯项目。其中乙烯三机(裂解气压缩机组、乙烯制冷压缩机组、丙烯制冷压缩机组)是乙烯装置的关键设备。如果机组出现故障造成停车,一次损失就可达千万元以上。为了保证其运行可靠性,通过研究探索,采取了一些对策,取得良好成果。

1 重视机组设计选型

机组的选型和合理设计是机组运行可靠性的基础。武汉乙烯三大机组在国内首次同时实现了国产化(其中压缩机组由沈鼓设计制造,汽轮机由杭汽设计制造),这对武汉乙烯工程提出了很大的挑战。选型设计中,设计人员努力探索提高机组设计可靠性的途径,例如:1)乙烯机组低压缸运行为低温-101 ℃,缸体采用的1Ni9材料很不稳定,很难满足叶轮和轴的性能需求,容易因应力导致轴发生弯曲,在项目实施过程中,通过采用键连接加过渡配合的方式,很好地解决了这个问题。2)裂解气压缩机组的高压缸,摒弃常用的水平剖分型,改为筒形结构并设计专用工具,解决了变形泄漏的难题;同时,为抑制机组结焦,采用了既注洗油又注水的措施。

2 开展工艺升级和结构改进

干气密封设计选型充分吸取兄弟单位同规模装置的经验教训,即乙烯装置裂解气压缩机紧急停车过程中,“三返一”和“五返四”的防喘振阀会迅速打开,导致停机时因机组倒转造成机组密封损坏。设计中充分考虑停机时介质能量的释放,设置单向阀并尽可能靠近压缩机本体,同时采用双向密封防止损坏【1】。具体采取措施如下:

1) 增设防喘振阀和单向阀,分割压缩机气路系统,降低蓄能容积,气相负荷大幅减少。武汉乙烯裂解气压缩机设置了3套防喘振最小流量返回线。第1条为″三返一″,第2条为″四返四″,第3条为″五返五″。且三段出口、四段出口、五段入口和出口设计单向阀,将裂解气压缩机系统切割为3部分。当压缩机紧急停车时,防喘振阀全开,裂解气从出口管线通过防喘振阀返回到入口管线,3个系统各自快速达到压缩机出入口压力平衡,经单向阀有效阻止后,系统的气相返回到自身系统,有效地减少压缩机反转的可能性。

2) 适当增大防喘振阀的口径和管道尺寸。在中小型乙烯装置的设计中,防喘振阀的选择通常以最大转速下的喘振流量作为计算防喘振控制阀门系数的基准,取基准点对应Cv值的2倍作为选择阀门的依据,同时保证正常工作流量下阀门开度在50%~70%范围内,而对防止机组停车时转子发生反转的可能考虑不足。防喘振管线管道直径较小时,回流气体压力平衡时间过长易引起反转,但管道直径小,反应时间快,在正常生产时调节能力强。因此大型机组需重新核算机组防喘振管线的平衡能力,同时兼顾防喘振和防反转,对防喘振系统进行优化设计,选择合适的管道尺寸和控制阀门。此外,防喘振阀快速开启动作时间和内部笼式结构(降噪和减震功能)容易堵塞都是需要考虑生产实际情况的。

3) 在五段出口压力放空阀处增加停机联锁信号。五段出口压力为3.8 MPa,根据伯努利方程,气体静压能与压力成正比,压力越高,反转能量越大。一旦发生联锁跳车或紧急停车,五段出口放空阀自动打开,卸到火炬,五段出口气体静压能迅速降低。

4) 优化盘车电机逻辑控制,增加盘车电机3 min 延迟介入逻辑设定。原设计裂解气压缩机联锁停机后,零转速探头检测转速低于2 r/min,盘车电机立即启动,若压缩机因此发生转子反转,易造成盘车系统损坏。增加延时后,可以避免上述情况发生。

5) 采用双向燕尾槽型干气密封【2】。目前,国内使用较多的离心式压缩机干气密封类型为螺旋槽和双向燕尾槽,与传统的螺旋槽干气密封对比,双向燕尾槽型最大的优点是允许压缩机反转。

6) 三机组润滑油站的设计也会影响机组可靠性,为确保机组的可靠运行,首先要求该设计严格执行API标准,同时要求油系统配套的管线、阀门采用不锈钢材质,主油泵由透平驱动,并设置了2套完全一致的备用油泵。机组控制系统,选用较可靠的康吉森机组控制系统,采用冗余设计。

3 加强制造过程的质量监控

大型机组的加工制造,由于部件多、工序多、工期长、极易造成质量失控,影响机组运行的可靠性【3】。要求制造厂要有完善的质量控制系统,同时委托监造单位,每周发监检周报,通报质量问题,并及时予以纠正,对重要质量检查节点,定期派有经验的专业技术人员检查。

在制造过程中,阻止了几起质量不合格进入下一道工序的现象。具体如下:

1) 裂解气压缩机驱动透平内缸,存在严重的铸造缺陷,按规定应该废掉,制造厂因交货时间紧,提出简单修复的方案,武汉乙烯技术人员坚持重新铸造,杜绝了隐患。

2) 三机组润滑油系统,设计要求阀门管件应为不锈钢,运到现场后却发现是碳钢的,经过多次协调,厂家予以全部更换。制造过程中,严把质量关,消除了制造隐患。

3) 设备出厂前工厂内的试车十分重要。裂解气压缩机组是3个缸,制造厂以大功率试车电机和试车台紧张为由,不愿做3缸联动试车。但这种试车若不进行,极容易把隐患带到现场,影响机组现场开车。最终制造厂想办法满足试车需要,把问题消灭在制造厂内。

4 深度参与安装过程,把好安装质量关

大型机组安装质量对机组运行可靠性同样至关重要。

鉴于机组的重要性,加上近年来施工单位在大机组安装方面人才流失较多等情况,为了保证武汉乙烯三机组的安装质量,通过成立大机组攻关小组,安排专人配合做好大机组安装调试,安装过程中倾注大量精力,监督检查施工质量,提供相应的技术支持。

丙烯制冷机组安装过程中,发现上下缸体扣盖时有错位,且偏差较大,影响了干气密封的安装。经分析是由于缸体较重,扣缸时对得不正,定位销强行楔入变形所造成的。经过调整并对销孔铰孔,校正了缸体【4】。

裂解气压缩机油站曾进行过一次二次灌浆,但底座灌空,灌浆不合格,容易造成油泵振动超标,是安全隐患。针对此情况,要求监理发整改单给施工单位重新进行灌浆,消除隐患。

乙烯制冷压缩机组低压缸要求使用-100 ℃低温密封胶,而实际提供的低温密封胶为-50 ℃的,若用此密封胶,会导致泄漏的重大安全事故发生【5】。发现此问题后,立即协调兄弟单位,找到合适密封胶用于安装。

丙烯机组机械运转试验过程中,均发现非驱动端轴承处振值不稳(在15~30 μm之间波动)现象,振值偏大【6】。后经检查发现支撑瓦块活动不灵活,瓦块与顶升油管路有干涉现象。对此问题进行处理后,机组试车合格。

5 优化控制系统,机组保护措施切实有效

武汉乙烯项目乙烯装置分离系统采用前脱丙烷前加氢工艺,裂解气压缩机采用五段压缩,并设计有″三返一″,″四返四″,″五返五″3条防喘振线,以提高机组运行的安全性和稳定性。自2013年8月乙烯装置开工以来,其发生3起因裂解气压缩机″四返四″防喘振阀全开导致机组非驱动端振动高高联锁停机和2起因“五返五”防喘振阀联锁动作致使碳二加氢反应器联锁、乙烯产品不合格冷区联锁切断进料的事故,同时7台炉运行时机组“三返一”防喘振阀门必须保持7%开度,增加了机组运转能耗。

针对机组运行过程中存在的上述问题,在2016年利用大检修契机对机组防喘振系统实施优化改造,新增CCC控制系统,替代原有的裂解气压缩机的防喘振控制、速度控制、抽汽控制及性能控制,其余的机组辅助系统仍在沈鼓控制系统中运行监控,机组联锁在沈鼓系统中触发。

通过实测防喘振线,将原沈鼓理论计算喘振线向左移动,最终“三返一”喘振曲线向左移动7.5%,“四返四”喘振曲线向左移了22%,“五返五”采用双重控制来保证五段防喘振流量和碳二加氢的空速。改造优化后,系统抗波动能力增强,空速调节平滑稳定,碳二加氢反应器运行稳定。控制系统运行至今,未发生防喘振阀门动作导致碳二加氢空速低的事故。

防喘振系统优化后取得了明显的经济效益。对比改造前后防喘振阀门的开度和蒸汽用量,当裂解炉负荷低于330 t/h,平均节约超高压蒸汽10 t/h,年创经济效益777.6万元。

6 做好机组调试,保障控制系统正常

6.1 机组控制系统调试

机组控制系统主要与DCS、SIS和调速系统有关。机组控制系统的调试,涉及到机组的安全和稳定。其中,控制量的校验、联锁值的校验、接线的检查以及控制阀门的动作是否正常,都对机组控制系统有很大影响。调试过程中,发现裂解气压缩机组驱动透平缸体温差指示异常,及时处理;还发现个别振动联锁逻辑存在问题,及时予以消除;另外,乙烯压缩机组振动测量异常,后证实测量盘安装有问题,予以纠正。校验过程中,发现多处接线松动,及时排除了隐患。

6.2 多状态模拟,充分做好机组润滑系统调试

武汉乙烯裂解气压缩机为国内制造,并配套润滑油控制系统,自2013年8月乙烯装置开工以来,其发生3起润滑油系统故障,主要原因是油泵自启后,因润滑系统可靠性低,未能及时将润滑油系统压力提升至联锁值以上,最终导致机组因润滑油系统压力低联锁停机,对机组安全平稳运行造成影响【7】。

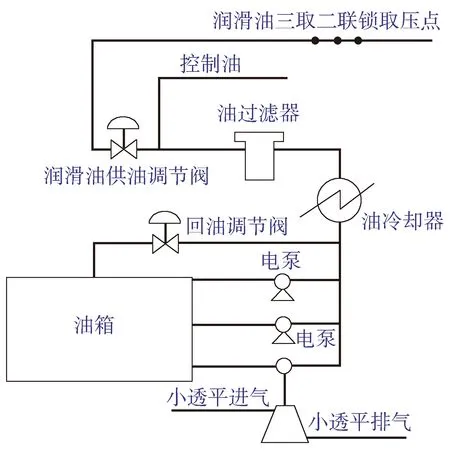

机组润滑油供油系统如图1所示。蒸汽管网波动后,致使主油泵透平进、出口压差增大,转速持续上升并最终超速跳闸停车。因油路系统油箱回油阀开度过大(回油阀由正常开度的15%增至29%,主油泵透平停车后,因回油阀开度大,泄压过快)导致润滑油总管油压迅速降低,辅助油泵自启动后,先对油路系统的管线进行填充,油压上升出现延时,未能满足裂解气压缩机润滑油系统的压力,最终导致裂解气压缩机由于润滑油压力低于0.1 MPa联锁停车。采取的应对措施是:

1) 对润滑油系统油压低联锁增加2 s的延时。

2) 调整辅助油泵的自启压力设定,由原设计0.9 MPa改为1.0 MPa,使辅助油泵在主油泵停机后能提前启动。

3) 在机组联试阶段,对油系统可能出现的多种异常工况进行隐患排查,并在每次机组停工检修后组织润滑油系统可靠性热态试验。

图1 机组润滑油供油系统

7 认真总结试车经验教训,改进操作运行

机组现场试车和实物料开车过程中,会发生一些问题,认真分析和总结,吸取经验教训,改进操作运行,对机组可靠性运行十分有益。比如:

1) 乙烯制冷压缩机组,在开车引液时,由于降温太快,导致缸体泄漏。由于担心机组在过临界转速时降温太快,又未及时向段间罐补液,造成机组发生喘振。分析和改进操作,就可以减少机组发生故障。

2) 乙烯制冷压缩机组的驱动透平试车时,发现高压侧不能自由膨胀【8】。经分析,是由于主蒸汽管线安装不当造成的,对管线支架进行处理后,解决了问题。

3) 裂解气压缩机组驱动透平在单机试车时,停车过程中机组振动增大,透平转子轻微磨损。分析认为,是由于主进气阀阀头与阀座存在间隙造成的。重新调整后,解决了此问题。

4) 在透平升速过程中,过临界转速时升速速率太慢,易造成透平振动过高,通过与厂家沟通,修改了升速曲线,成功解决了透平升速振动问题。

8 建立关键机组特护机制,抓好机组特护运行

8.1 建立关键机组包机制

武汉乙烯对于关键机组实行“机、电、仪、管、操”五位一体的特护包机制,建立特护包机体系,成立特护包机小组,编制关键机组的特护细则、特护巡检记录,明确特护活动的具体要求。要求各分部定期组织召开特护机组活动,对机组存在的问题和隐患进行记录、分析,制定整改计划消除隐患。同时结合实际生产情况,针对每台机组制定运行周期两个台阶的考核方案,对达标关键机组特级维护小组予以奖励,周期越长,奖励越高,甚至翻番。特护激励机制激发了大机组包机人员的积极性,先后处理了裂解气压缩机驱动透平V2阀故障、丙烯制冷压缩机组“四返二”调节阀故障等,确保了机组安全、平稳、长周期运行。

8.2 建立状态监测机制

利用机组的在线监测系统为关键机组提供设备启动、运行过程的监测技术支持。乙烯三机等关键设备试车时,在线状态监测系统的投用,可对出现的故障进行捕捉,并对故障进行频谱分析,为故障的定性及检查提供依据,同时将传统的“监测保护、事故诊断”转变为“监测预知、早期诊断”,不但保证了故障的及时发现,还为延长设备运行周期打下了基础。借助远程监控系统,邀请专家为关键机组进行诊断监测服务,及时指导机组的操作、开车及调整。

开展趋势分析,对机组运行的一些特征参数如振动、温度、压力等进行历史趋势分析,可找出机组发生故障原因,通过状态比较,分析机组是否劣化,以便及早采取措施。

8.3 抓好备品备件的储备

要保证关键机组可靠性,备品备件的储备十分必要【8】。武汉乙烯热电联产装置大检修开工后不久,2号发电机组汽轮机在开工试车时出现故障,转子因密封碰磨出现热弯曲并造成塑性变形,因无转子备件,最终汽轮机转子紧急返厂维修,经过多方协调,并全过程跟踪返修转子,历时9天才完成,好在出现故障的是发电机组透平转子,不影响全厂开工,若是乙烯“三机”出现转子故障,后果不堪设想。

储备原则为在有条件的情况下应储备公司级关键机组备件,其余可参照如下方式进行储备:一是机组本身的备件,如轴承、密封等;二是辅助系统,油泵、水泵的配件等;三是仪表备件。同时要避免备件以备件包形式存储,以免造成备件账目不清、重备或缺备。

9 结语

武汉乙烯的大型关键机组,从设计、制造、安装、调试、运行等方面通过优化设计、加强制造质量监控、严把安装质量关、精心调试、特护运行已经取得了较好效果,武汉乙烯三大机组已进入长周期稳定运行阶段。