浅议设备更新方案比选理论在盐化工行业应用

王禄仁 姚东升 金贵 祁瑞峰

盐化工是指利用盐或盐卤资源,加工成纯碱、烧碱、盐酸、氯气、氢气、金属钠,进一步深加工和综合利用的过程。盐化工包括制盐业、无机碱(两碱)工业和以氯、溴为原料的精细化工,制盐业是盐化工的基础,氯碱工业和纯碱工业是盐化工的主体,精细化工则是盐化工的发展方向。

盐化工生产中,通过盐化工设备对原料预处理、化学反应、反应产物的分离和精制等过程生产盐化工产品。盐化工产品的质量、产量和成本,在很大程度上取决于盐化工设备的完善程度。如何使盐化工企业设备利用率、机械效率和设备运营成本等指标保持在良好状态是设备管理人员面临的重要课题。笔者通过研究学习工程经济价值理论就设备更新方案的比选经济分析提出以下观点供同行参考:

1 设备磨损与补偿

1.1 设备磨损的类型

1.1.1 有形磨损

第一种有形磨损:设备在使用过程中,在外力的作用下实体产生的磨损、变形和损坏,磨损的程度与使用强度和使用时间长短有关。

第二种有形磨损:设备在闲置过程中受自然力的作用而产生的实体磨损,如金属件生锈、腐蚀、橡胶件老化等,磨损与闲置的时间长短和所处环境有关。

有形磨损造成设备性能、精度等的降低,使得设备的运行费用和维修费用增加,效率低下,反映了设备使用价值的降低。

1.1.2 无形磨损

无形磨损是由于社会经济环境变化造成的设备价值贬值,是技术进步的结果。

第一种无形磨损:设备的技术结构和性能并没有变化,由于技术进步,设备制造工艺不断改进,社会劳动生产率水平提高,设备的再生产价值降低。造成现有设备原始价值部分贬值,但是设备本身的技术特性和功能即使用价值并未发生变化,不会影响现有设备的使用。

第二种无形磨损:由于科学技术的进步,不断创新出结构更先进、性能更完善、效率更高、耗费原材料和能源更少的新型设备,原有设备相对陈旧落后,其经济效益相对降低而发生贬值。技术上更先进的新设备的发明和应用使原有设备的使用价值局部或全部丧失。

有形和无形磨损引起设备原始价值的贬值,遭受有形磨损的设备,特别是有形磨损严重的设备,在修理之前,常常不能工作;而遭受无形磨损的设备,并不表现为设备实体的变化和损坏,即使无形磨损很严重,其固定资产物质形态却可能没有磨损,仍然可以使用,继续使用它在经济上是否合算,需要进行分析研究。

1.1.3 设备的综合磨损

有形磨损和无形磨损同时发生和互相影响,高强度、高速度、大负荷技术的发展,使设备的物质磨损加剧。技术进步又可提供耐热、耐磨、耐腐蚀、耐振动、耐冲击的新材料,使设备的有形磨损减缓,其无形磨损加快。

1.2 设备修理、技改、更新

设备发生磨损后,需要进行补偿恢复设备的生产能力,补偿分局部补偿和完全补偿。

修理是设备有形磨损的局部补偿,设备大修是更换部分已磨损的零部件和调整设备,以恢复设备的生产功能和效率为主;

技改是设备无形磨损的局部补偿,设备技改是对设备的结构作局部的改进和技术上的革新,如增添新的、必需的零部件,以增加设备的生产功能和效率为主;

更新是设备有形磨损和无形磨损的完全补偿。

1.3 设备磨损补偿案例

对于陈旧落后的设备,即消耗高、性能差、使用操作条件不好、对环境污染严重的设备,用较先进的设备替代;

对整机性能尚可,有局部缺陷,个别技术经济指标落后的设备,选择适应技术进步的发展需要,吸收国内外的新技术,不断地加以改造和改装。

2 设备更新方案的比选原则

2.1 设备更新

原型设备更新用结构相同的新设备去更换有形磨损严重而不能继续使用的旧设备,解决设备的损坏问题。

新型设备更新是以结构更先进、技术更完善、效率更高、性能更好、能源和原材料消耗更少的新型设备来替换那些技术上陈旧、在经济上不继续使用的旧设备。

2.2 设备更新策略

设备更新前分析企业生产发展和技术进步的客观需要,对企业的经济效益有着重要的影响。 全面了解企业现有设备的性能、磨损程度、服务年限、技术进步等情况后,采取适宜的设备更新策略。

通常优先考虑更新的设备:

(1)设备损耗严重,大修后性能、精度仍不能满足规定工艺要求的:

(2)设备耗损虽在允许范围之内,但技术已经陈旧落后,能耗高、使用操作条件不好、对环境污染严重,技术经济效果很不好的:

(3)设备役龄长,大修虽然能恢复精度,但经济效果上不如更新的。

2.3 设备更新方案的比选原则

确定设备更新必须进行技术经济分析,进行设备更新方案比选。

2.3.1 站在客观的立场分析问题

设备更新问题的要点是站在客观的立场上,而不是站在旧设备的立场上考虑问题。

2.3.2 不考虑沉没成本

在进行设备更新分析时,旧设备往往会产生一笔沉没成本,即: 沉没成本=设备账面价值-当前市场价值。沉没成本是既有企业过去投资决策发生的、非现在决策能改变的(或不受现在决策影响)。

2.3.3 逐年滚动比较

在确定最佳更新时机,首先计算比较现有设备的剩余经济寿命和新设备的经济寿命,然后利用逐年滚动计算方法进行比较。

3 设备更新方案的比选方法

设备在使用过程中,由于有形磨损和无形磨损的共同作用,在设备使用达到一定期限时,就需要利用新设备进行更新,更新取决于设备使用寿命或成本的高低。

3.1 设备寿命的概念

设备的寿命,不仅要考虑自然寿命,而且还要考虑设备的技术寿命和经济寿命。

3.1.1 设备的自然寿命

设备的自然寿命是指设备从投入使用开始,直到因物质磨损严重而不能继续使用、报废为止所经历的全部时间。做好设备维修和保养可延长设备的物质寿命,但不能从根本上避免设备的磨损,任何一台设备磨损到一定程度时及时进行更新。随着设备使用时间的延长,设备不断老化,维修所支出的费用逐渐增加。从而出现恶性使用阶段,经济上不合理的使用阶段,因此,设备的自然寿命不能成为设备更新的估算依据。

3.1.2 设备的技术寿命

设备的技术寿命指从使用到因技术落后而被淘汰所延续的时间,指设备在市场上维持其价值的时间,故又称有效寿命。主要是由设备的无形磨损所决定的,一般比自然寿命要短,而且科学技术进步越快,技术寿命越短。

3.1.3 设备的经济寿命

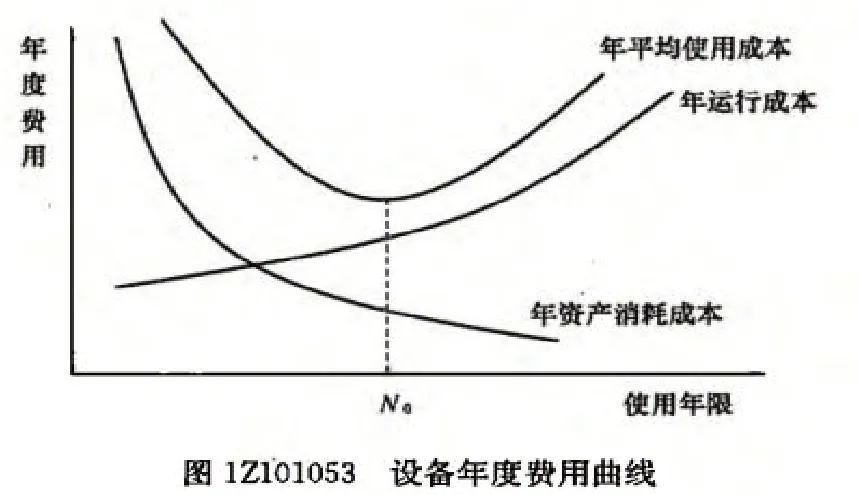

经济寿命是指设备从投入使用开始,到继续使用在经济上不合理而被更新所经历的时间。它是由设备维护费用的提高和使用价值的降低决定的。设备的经济寿命就是从经济观点(即成本观点或收益观点)确定的设备更新的最佳时刻。

3.2 设备经济寿命的估算

3.2.1 设备经济寿命的确定原则

使设备在经济寿命内平均每年净收益(纯利润)达到最大;

使设备在经济寿命内一次性投资和各种经营费总和达到最小。

3.2.2 设备经济寿命的确定方法

确定设备经济寿命的方法可以分为静态模式和动态模式两种。静态模式下设备经济寿命的确定方法,就是在不考虑资金时间价值的基础上计算设备年平均使用成本。

3.3 设备更新方案的比选

在静态模式下进行设备更新方案比选时,可按如下步骤进行:

1.计算新旧设备方案不同使用年限的静态年平均使用成本和经济寿命。

静态年平均使用成本公式:

CN=(P-LN)/N+1/N ∑ Ct

CN--N年设备平均使用成本

P--设备目前实际价值

CtI--t年设备运行成本

LN--N年末的设备残净值

经济寿命:N0=√2(P-LN)/λ

λ为设备的低劣化值

LN--N年末的设备残净值

P--设备目前实际价值

2.确定设备更新时机。

1)如果旧设备继续使用1年的年平均使用成本低于新设备的年平均使用成本,

2)当新旧设备方案出现:

此时,应更新现有设备。

总之,以经济寿命为依据的更新方案比较,使设备都使用到最有利的年限来进行分析。