补连塔矿回采巷道破坏特征与支护参数优化

唐青豹,杨 刚,张 琪,乔博阳

(中国矿业大学(北京)资源与安全工程学院,北京 100083)

巷道支护参数优化的关键问题是煤炭开采过程中出现的巷道围岩变形破坏问题[1]。对于巷道围岩变形破坏问题,我国许多专家学者通过现场试验、数值模拟计算、相似模拟实验等多种方法和手段开展了系统的研究[2-9]。针对巷道围岩受采动影响破坏问题,牛双建等[10]采用相似材料模拟方法对深井巷道无支护的巷道松动圈内外围岩主应力差的演化规律进行了分析,并对围岩破坏机制进行了探讨;赵志强等[11],根据巷道围岩蝶形塑性区理论,分析了回采巷道采动应力场的非均匀演化规律及其作用下的塑性区形态特征;李元鑫等[12]采用模型试验和数值模拟方法研究了在不同方向的主应力作用下,直墙拱形隧道的围岩损伤破坏规律;李永恩等[13]针对红庆梁矿双巷布置采动影响下围岩失稳问题,通过数值模拟对采动影响下主应力差值分布特征及巷道围岩塑性区特征进行了研究;余伟健等[14]针对巷道围岩破坏机理及其控制,通过理论推导得出围岩偏应力场的解析解,对偏应力场下巷道围岩破坏问题提出相应的控制原则与关键技术;何富连[15]等为解决厚煤层大断面切眼支护难题,通过对巷道围岩主应力分析得出了巷道围岩主应力分布规律,提出高强、高预紧力锚带网和双桁架锚索联合控制技术。

在目前对于巷道围岩破坏的研究中,多数集中于应力分布演化规律研究,为此对于补连塔回采巷道片帮问题,采用现场探测及数值模拟方法,通过分析采动影响下主应力大小及方向偏转问题来分析巷道围岩破坏特征,对巷道支护参数进行优化。

1 工程背景

补连塔煤矿位于内蒙古自治区鄂尔多斯市,是神华集团神东分公司煤矿之一。矿井为平硐-斜井开拓,矿井的实际生产能力可达到8.0 Mt/a。井田含煤地层为中、下侏罗统延安组,共含 1#、2#、3#、4#、5#5个煤组,其中2-2煤层为主要可采煤层之一,位于延安组中岩段的顶部,该煤层全区发育,结构简单,仅在底部(局部顶部)含有1~2层矸,煤层厚5.91~7.89 m,平均6.75 m,距其下部4#煤层30 m左右。2-2煤层厚度大,变化小,属稳定煤层。

2-2煤层工作面采用双巷布置,其中22303工作面宽300 m,推进长度5 220 m,22303工作面毗邻22302工作面,在22302工作面推进完成后进行回采。22303回风巷道为主要研究巷道,巷道断面形状为矩形,宽5.4 m,高3.6 m;巷道直接顶为煤层,厚度约3.4 m,直接底为泥岩,厚度约0.85 m。

22303回采巷道由于受22302工作面回采时一次采动影响及22303工作面回采时二次采动影响,共受2次采动影响。受2次采动影响后,巷道围岩主应力偏转,从而导致巷道围岩两帮片帮严重,顶底板变形较小。22303回采巷道进行的表面位移观测结果显示:巷道片帮严重,其中该巷标志1 550 m处煤柱帮片帮较严重,片落厚度约为30~70 cm;煤壁帮中间鼓出,鼓出量不大,顶板略有下沉,约5 cm左右,底板较完整。

2 巷道围岩结构探测

为了掌握22303回风巷道围岩破坏情况,对22303回风巷道进行顶板窥视、松动圈测试以及取岩心实验。

2.1 巷道顶板窥视

巷道顶板窥视结果显示,顶煤较厚,厚度在2.02~3.77 m之间。除69联巷处细粒砂岩中夹有1层1.04 m厚的砂质泥岩,其他测点顶煤上方均为细粒砂岩,巷道顶板岩性单一无变化,顶板岩层结合较为简单,且联巷顶板裂隙较少。

2.2 岩心实验

为了了解22303回风巷道顶板岩层分布特征,获取顶板围岩的岩石力学参数,在该巷道进行取心实验。

通过取心可知,22303回风巷道岩层分布差别变化不大,从下到上依次为顶煤、砂质泥岩、粉砂岩、细粒砂岩、中粒砂岩和细粒砂岩,其中顶煤厚2.2 m。从取心结果看,顶板上方第9~10 m的采取率最大,为98%;2~4 m、4~6 m和9~12 m岩石采取的完整性较好,顶板岩性力学参数强度较高。在实验室对取心岩样进行力学实验,获得的岩样的岩石力学参数见表1。

表1 补连塔矿岩石力学参数测定表

2.3 松动圈测试

为了详细了解22303回风巷道受二次采动影响时巷道两帮围岩破坏情况,在工作面前方进行松动圈测试,根据测试结果,得到的松动圈测孔声波传播速度图如图1。

由图1(a)煤壁帮测孔声波折线图可知,以距工作面30 m处煤壁帮帮测孔为例,距离孔口1.2 m左右范围内,测试声波波速较小且平稳,表明该测点处距巷道表面0~1.2 m处围岩破碎严重,围岩处于塑性状态,而距孔口1.2 m之后,波速呈台阶式急速增长,随之波速保持平稳状态,巷道围岩进入弹性状态。其他各处测孔波速呈现相似的规律。总体来讲,距巷道表面距离越小,受采动影响越大,围岩较破碎。

在二次采动影响阶段,煤壁帮松动圈大于煤柱帮,煤壁帮松动圈在1.3~1.5 m,平均值1.4 m;煤柱帮松动圈在1.1~1.2 m,平均值1.1 m。从测试结果可知,在工作面前方50 m的时候,煤柱帮、煤壁帮松动圈达到最大值,分别为1.5 m与1.2 m。说明在工作面前方50 m的时候压力最大,破坏最严重。

通过现场实测可知,22303回采巷道受二次采动影响时松动圈为中松动圈和大松动圈,该巷道受采动影响后巷道两帮的松动范围随距离工作面的距离的缩小而逐渐增大,巷道受二次采动影响时在工作面前方50 m处煤柱帮、煤壁帮松动圈达到最大值,分别为1.5 m与1.2 m。

3 巷道围岩应力与破坏特征

针对22303回采巷道受采动影响两帮变形大问题,通过研究巷道围岩应力状态,对巷道围岩破坏特征进行分析,为巷道围岩控制提供理论依据。

3.1 模型的建立

以补连塔2-2煤地质条件为基础,建立数值计算模型,工作面开采模型设计长400 m,宽700 m,高100 m。初始铅直应力为煤层顶板上覆岩层载荷4.37 MPa,水平应力参照补连塔矿其他煤层的地应力水平,侧压系数取1.5。边界条件:上覆岩层按均匀载荷施加在模型的上部边界,四周与底部固定位移边界。受采动巷道模型取巷道高度的4~8倍,设计模型宽50 m,长0.5 m,高50 m。根据补连塔矿2-2煤物理力学参数进行赋计算,模型煤岩层物理力学参数见表2,本构关系采用摩尔-库伦本构模型。

表2 模型各岩层物理力学参数

模拟方案:模型建好后,共进行2次模拟计算。首先在工作面开挖模型中对2次采动影响进行模拟计算,提取巷道位置主应力及主应力方向,对其进行分析;其次在巷道开挖模型中对巷道围岩受2次采动影响进行模拟计算,模拟计算时,对巷道开挖模型施加一次采动影响时工作面后方最大应力值以及二次采动影响时工作面前方应力增大区适当应力值。

3.2 巷道围岩主应力分析

巷道围岩主应力分布如图2。由图2(a)主应力曲线可知,巷道受一次采动时,主应力在工作面后方220 m处达最大值,因此,巷道在工作面后方220 m处受一次采动影响最大;受工作面二次采动影响时,由于工作面后方巷道随工作面推进垮落,因此,对工作面前方巷道围岩破坏进行分析,由图2(b)可知,在工作面前方0~120 m范围内,应力处于增大区。

图2 巷道围岩主应力分布图

二次采动影响时工作面前方20 m处主应力云图如图3,从图3可知,随着距采空区边缘距离的增加,主应力值不断减小,巷道位置处最大主应力与最小主应力比值为1.5,应力差值较大。根据模型中提取到的巷道位置处主应力法向量,主应力方向发生偏转,两主应力方向如图4。

3.3 巷道围岩破坏形态分析

通过以上分析,结合煤矿实际情况,在对巷道开挖模型模拟受采动影响计算时,在模拟巷道受一次采动影响时,对巷道围岩施加22302工作面开挖后工作面后方220 m处主应力值及主应力方向,模拟巷道受二次采动影响时,对巷道围岩施加22303工作面开挖完成后工作面前方20 m处主应力值及主应力方向。

图4 主应力方向图

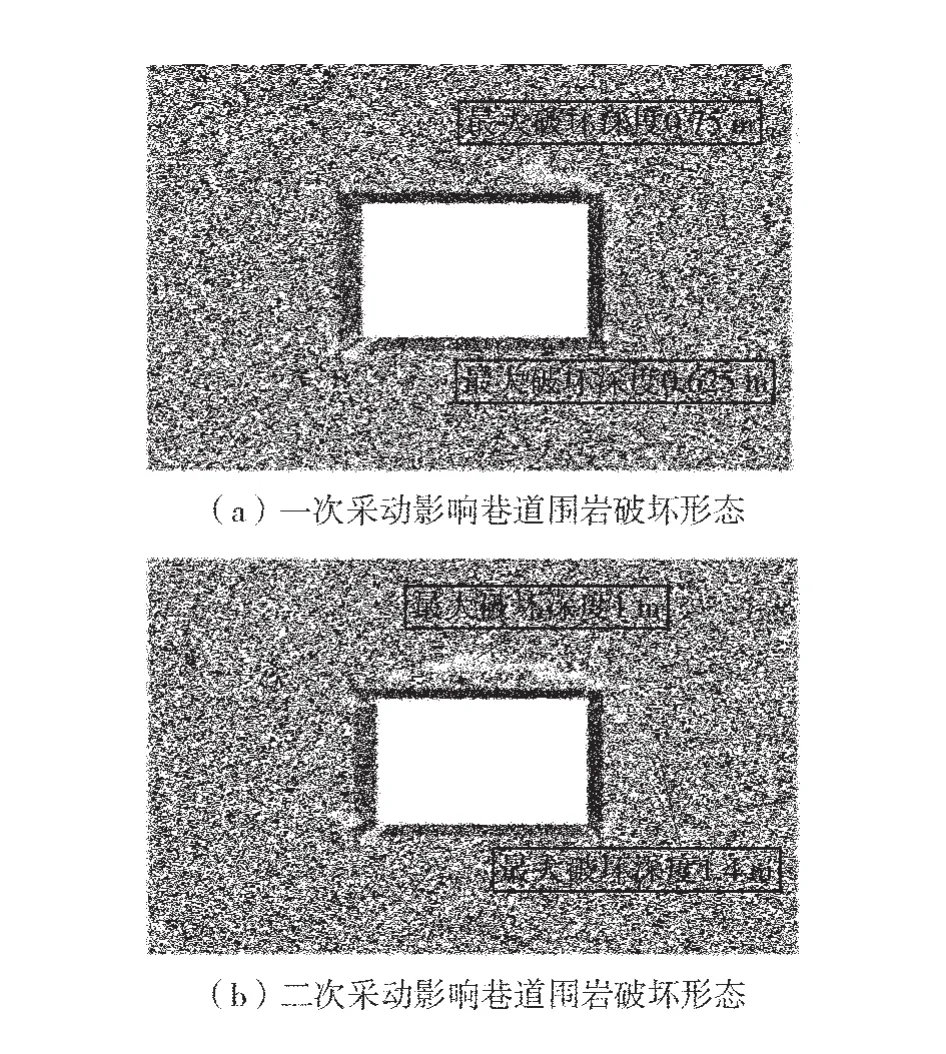

在工作面回采影响下的巷道围岩破坏特征如图5,其中图5(a)为受一次采动影响下巷道围岩破坏形态,5(b)为受二次采动影响下巷道围岩破坏形态。从图中可以看出,工作面受一次采动影响时,巷道围岩破坏较小,其中巷道顶板破坏范围较小,仅在巷道靠近煤壁帮位置处破坏深度稍大,最大破坏深度为0.75 m,底板较完整,两帮最大破坏深度为0.625 m。相比于受一次采动影响巷道围岩破坏,受二次采动影响时,底板较完整,顶板及两帮破坏范围增大。其中在巷道中心处,顶板破坏深度达到最大,为1 m;巷道两帮破坏范围较一次采动影响时增加较大,破坏深度达到1.4 m。

4 支护参数优化与试验

4.1 支护参数优化

4.1.1 顶板支护参数优化

图5 巷道围岩破坏形态图

优化后顶板锚杆采用φ18 mm×2 100 mm A3圆钢锚杆,间排距为1 100×1 000 mm,锚索采用φ15.24 mm×6 500 mm 锚索,间排距 3 000 mm×2 000 mm。相比于原支护方案,减少了钢带支护,锚杆由直径20 mm螺纹钢锚杆改为直径18 mm A3圆钢锚杆,锚杆间距增加200 mm,排距增加100 mm,锚索则由直径17.8 mm改为15.24 mm,锚索间距增加500 mm,排距增加200 mm。

4.1.2 两帮支护参数优化

优化后支护方案中煤壁帮采用φ18 mm×2 100 mm玻璃钢锚杆,间排距1 000 mm×1 000 mm,矩形布置,4根/m,使用塑料网格;煤柱帮锚杆采用18 mm×2 100 mm A3圆钢锚杆,间排距1 200 mm×1 000 mm,矩形布置,4根/m,使用金属网格,锚索为φ18 mm×2 100 mm锚索,矩形布置,2根/m。相比于原支护方案,两帮各增加1根锚杆。

4.2 现场试验

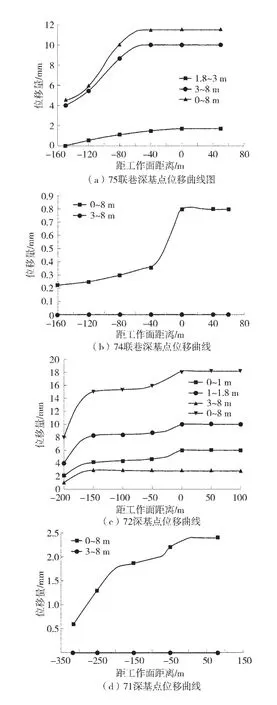

为了对应用优化后支护参数进行支护的巷道支护质量进行评价,在22303回风巷道试验段进行深基点位移监测,测站布置在工作面前方75联巷、74联巷、72联巷、71联巷处,监测巷道深部位移变化。

通过对工作面采动期间巷道深部位移监测,绘制位移曲线图(图6)。在观测期间内,22303工作面刚开始回采,回采巷道矿压显现不明显,22303回风巷道内仪器所测深基点数据变化不大,由图6中深基点数据可知,巷道顶板离层量变化发生在工作面前方,当工作面推进到测点位置时,巷道顶板岩层离层量变化基本趋于稳定,且巷道顶板离层量最大为18.5 mm。由深基点位移监测可知,巷道围岩破坏范围在支护范围之内,优化后支护参数可以有效控制巷道围岩变形,支护较合理。

图6 深基点位移曲线

5 结论

1)由顶板窥视,松动圈测试及取岩心实验可知,22303回采巷道受二次采动影响时顶底板破坏较小,而巷道两帮的松动圈范围则随距离工作面的距离的缩小而逐渐增大,在工作面前方50 m处,煤柱帮、煤壁帮松动圈达到最大值,分别为1.5 m与1.2 m。

2)通过数值模拟研究,一次采动影响时,主应力峰值在工作面后方220 m处;二次采动影响时,工作面前方0~120 m范围内处于应力增大区,且采动影响下,主应力方向发生偏转。受一次、二次采动影响时,巷道围岩顶底破坏范围均较小;受二次采动影响时,巷道两帮围岩相比于受一次采动影响时破坏深度由0.625 m增大到1.4 m。

3)优化后支护采用锚杆(索)网支护,在原顶板支护参数中去掉钢带支护,锚杆由原来的螺纹钢锚杆改用A3圆钢锚杆,增加锚杆的间排距,锚索则由直径17.8 mm减小为15.24 mm,增加其间排距。原巷道两帮支护参数中,在巷道两帮各增加1根锚杆,锚索数量不变。通过现场试验研究,优化后支护可以有效的控制巷道围岩变形,节约支护成本,提高掘进效率。

——以淮南矿区为例