大孔径套管钻进一次性成孔技术及装置

祝 钊

(1.煤科集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

中国煤炭工业在保障中国经济快速增长的同时,也使煤炭的开采条件不断恶化,瓦斯灾害、特别是煤与瓦斯突出灾害日趋严重[1]。而且开采深度不断增加,矿井地质条件也越来越复杂,特别是以松软突出煤层为主采煤层矿井[2]。松软低透气性等地质异常带煤层的瓦斯抽采成为煤炭开采行业的一大难题,套管钻进技术是解决松软煤层钻进的最好方法之一。套管钻进技术起源于石油套管钻井,是一种全新的钻进工艺技术,被誉为是21世纪的前沿钻井技术之一[3],该技术是通过随钻下套管的方法,使套管顺利穿过和有效隔离复杂地层,避免孔壁不稳定因素导致的钻孔垮塌、掉块、漏失等现象,最大限度减少孔内故障和孔内事故(例如频繁扫孔、卡钻、埋钻等),提高钻孔质量和钻探效率。

1 套管钻进技术的现状及对比

现在较为常见的套管钻进施工方法是不提钻下入筛管工艺技术。该技术是钻进成孔后不立即提钻,把筛管从钻杆的内孔中送入,当筛管输送到钻头位置时,施加轴向冲击力,使钻头内芯打开,从而达到下入筛管的目的[4]。该技术能使筛管顺利下入孔底,但下入筛管的直径一般不大于40 mm,因此严重的制约了瓦斯抽采的效率。

针对这一现状,煤科集团沈阳研究院开发出了一种松软煤层大直径套管钻进技术及配套的套管钻进装置。它与常规的不提钻下入筛管工艺相比,存在以下特点:①一次性完成大直径钻孔,使煤体内部应力状态发生改变,导致原有裂隙扩大,增加煤层透气性;下入的大直径筛管,可以大大提高瓦斯抽采的效率;②中心钻杆在外护管内孔中旋转给进,因此钻进时向孔内传递的机械能量损失较小;③配套特制的可收缩钻头,提钻更换损坏的钻头时,对成孔没有任何影响。

2 松软煤层大直径套管钻进技术

2.1 施工流程

松软煤层大直径套管钻进技术的施工流程是:①配套设备的主回转器卡盘带动 φ102 mm中心钻杆及伸缩钻头旋转推进,φ299 mm外护管与之保留排渣缝隙并同步推进,在此过程中通过中心钻杆内部向孔内注水,以保证煤岩屑能正常排出;②到达预定成孔深度后,撤出φ102 mm中心钻杆及伸缩钻头;③下入大直径筛管;④撤出φ299 mm外护管;⑤封孔后,连接管路进行瓦斯抽采。此工艺可下入的筛管外径可达245 mm,瓦斯抽采率较不提钻下入筛管工艺技术成几何倍增长。

2.2 松软煤层大直径套管钻进技术的特点

1)钻进时钻具对煤壁的扰动小。装置配套了特制的可伸缩钻头,正常钻进时保持钻头直径φ320 mm;撤钻时,钻头的切削齿缩回钻头本体内,可使伸缩钻头在提钻或更换损坏的钻头时,能顺利通过外护管内部,保证成孔的煤壁不会因为钻头撤离的扰动而导致煤壁塌孔。

2)机械能量损失小。中心钻杆在外护管中旋转,回转产生的摩擦力可以忽略不计,因此向孔内传递的机械能量损失小,即保证了有足够的钻压及切削扭矩。

3)瓦斯抽采效果好。对松软低透气性煤层中施工大直径、大深度钻孔,有效掏出煤层中压制煤体,增加了钻孔时排出的煤粉量,使松软低透气性煤层中形成大深度(大于150 m)、大直径(直径大于300 mm)的空洞,从而改变煤体应力状态,使钻孔的周围形成较多的裂隙,解吸瓦斯释放通道多且相互连通,从而大幅度降低煤层内瓦斯压力,并增加煤体的塑性;同时,大直径钻孔产生裂隙的同时,煤体内积蓄的弹性能部分释放,使掘进工作面前方的两帮的集中应力得到释放,并迫使集中应力带向前和巷帮深部移动,降低了掘进段和巷帮的集中应力,增加了有效卸压范围,减少了发生突出的可能性[5-10]。且能几何倍增加抽采瓦斯流量。

3 配套的套管钻进装置的结构及参数

松软煤层大直径套管钻进装置由主机和泵车2大部分组成。

主机是主要的执行机构,由主机架、推进机构、主回转器、副回转器、机械手臂、夹持器组、稳钻机构、履带底盘等执行部件组成。套管钻进装置主机结构示意图如图1。

套管钻进装置的主机设计主、副2个回转器。主、副回转器均采用液压马达驱动。主回转器控制中心管旋转,液压马达通过减速器将机械能量传递至常闭式卡盘,驱动中心钻杆及伸缩钻头旋转钻进;副回转器控制外护管旋转,另1套液压马达通过减速器将动力传递至外护管短接头,用于外护管螺纹扣的拧卸功能。主副回转器的旋转为2个单独操作系统,且主、副回转器能同步推进,这种设计能保证主回转器有足够的扭矩切割破碎钻进,保持中心钻杆与外护管两者前端的预留排渣间隙不变,以保证煤岩屑在两管之间的环隙能正常通过并排除。

图1 套管钻进装置主机结构示意图

机械手臂用于配合夹持器上卸外护管及其他的辅助作用,且有助于提高工作效率,降低劳动强度。

推进机构的油缸采用双出头形式,总顶推起拔能力达到3 000 kN,保障钻具不会因卡钻埋钻等孔内事故,导致钻具丢失。

泵车是套管钻进装置的动力源,由操作台、防爆电机、双联泵、泥浆泵、电控箱、油箱、泵车底盘等部件组成,套管钻机装置泵车结构示意图如图2。

图2 套管钻机装置泵车结构示意图

防爆电机通过弹性联轴器带动主、副泵工作,从油箱吸油并排出高压油,经操纵台的控制和调节使主机的各执行机构按要求工作。主、副泵采用世界先进的LRDS负载敏感变量泵、此泵可根据需求,提供合适的流量和压力,待机状态下为小流量输出,节能并且操作方便。

松软煤层大直径套管钻进装置的性能参数如下:①主回转器扭矩:20 000 N·m;②副回转器扭矩:8 000 N·m;③主回转器转速:80 r/min;④钻孔孔径:320 mm;⑤外护管直径:299 mm;⑥中心管直径:102 mm;⑦顶推/起拔力:3 000 kN;⑧额定压力:25 MPa。

4 松软煤层大直径套管钻进装置的应用

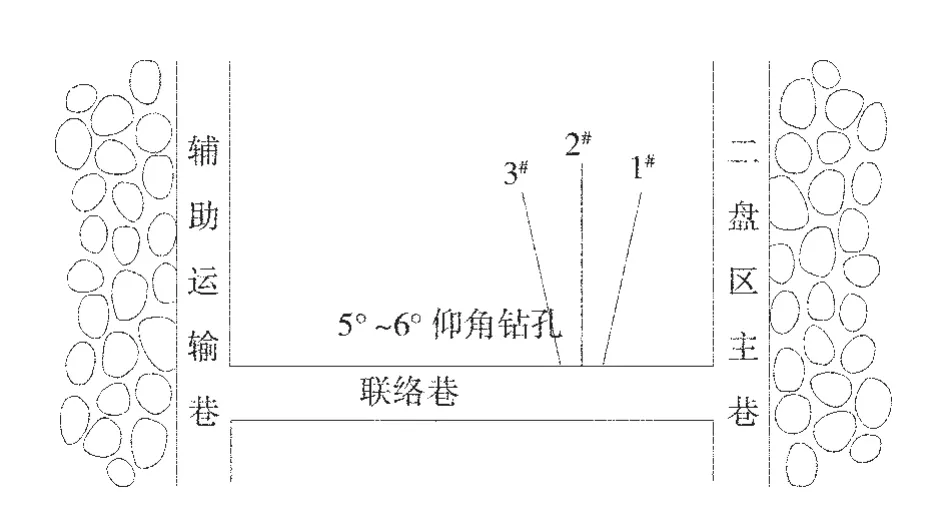

松软煤层大直径套管钻进装置在山西某矿二盘区进行了松软煤层的大直径长钻孔的试验。试验地点为联络巷。煤层平均厚度3.2 m,煤层倾角8°~11°,钻孔与巷道夹角为90°,布置呈扇形分布的瓦斯抽放孔3个,孔口相距6 m,开孔高度1.5 m,钻孔直径320 mm,钻孔仰角同煤层倾角。瓦斯抽放钻孔布置图如图3。

图3 瓦斯抽放钻孔布置图

松软煤层大直径套管钻进装置的下支撑油缸提升,使履带底盘离开地面50~80 mm,调整钻进倾角与煤层倾角相同。前、后端稳钻机构支撑在巷道两端煤壁。套管钻进装置正常钻进时,工作压力为3~4 MPa,钻压 350~500 kN,平均钻进速度 12 m/h(含上杆供水时间),出渣量为0.965 m3/h。

最终成孔1#孔成孔63.5 m,2#孔成孔104.2 m,3#孔成孔87.8 m。其中2#、3#孔使用套管钻进工艺施工,1#孔为中心钻杆带φ320 mm钻头直接成孔。成孔后下入公称直径225 mm规格的PE100材质筛管,钻孔采用聚氨酯封孔,封孔长度8 m,连接主管路,预抽本煤层瓦斯量。

φ320 mm大直径钻孔的抽采瓦斯流量为0.42 m3/min,抽采有效半径1.5 m;而φ94 mm普通钻孔的抽采瓦斯流量为0.04 m3/min,抽采有效半径0.5 m;由此可知:大直径钻孔的抽采瓦斯流量是普通φ94 mm钻孔的10倍以上,抽采有效半径是普通钻孔的3倍以上。也验证了大直径套管钻进技术及装备在松软等复杂煤层应用的可行性。

5 结语

介绍了大孔径套管钻进一次性成孔技术及装置,松软煤层大直径套管钻进技术及装置研制成功,为我国在松软低透气性等地质异常带煤层的瓦斯抽采困难的问题,提供了更有成效的解决方案,提供了更效率的的先进装备。该装置的成孔抽采瓦斯流量是普通钻孔的10倍以上,瓦斯抽采的效率显著的提高,取得了良好的社会和经济效益。