强动压高水平应力巷道围岩控制技术

赵 飞

(阳泉煤业(集团)有限责任公司 二矿,山西 阳泉 045008)

近年来,矿井开采强度不断增大,越来越多的回采巷道要经受邻近工作面采动压力、工作面超前支承压力、构造应力复合影响,冒顶片帮事故屡见不鲜,围岩控制难度极大且屡坏屡修,造成巷道维护成本极高,但仍不能有效地控制巷道变形破坏。袁越等[1]研究了动压回采巷道围岩大变形破坏机理,认为随着动压影响的增强,巷道顶底、两帮的塑性破坏进一步向深部扩展,变形加剧,致使塑性区恶性扩展,最终造成围岩大变形破坏;何富连等[2]研究了高水平应力巷道失稳机制,并提出“高强度预紧力长锚杆+大直径高强锚索+U型钢可缩性支架+壁后注浆”的综合控制方案;勾攀峰等[3-4]认为随着侧压系数的增加,巷道围岩的深部位移增加,巷道两帮的破坏程度小于顶、底板的破坏程度。高水平应力作用巷道围岩控制的重点在于控制巷道顶、底板;文献[5-8]分析了动压巷道围岩变形的原因,建立了强化弱帮、建立强力支护结构体和提高整体支护刚度3方面设计控制体系,提出高预应力强力锚杆/索支护技术控制方案,对强烈动压巷道围岩变形控制效果显著;汪良海等[9]针对动压巷道特点,提出了棚索协调支护技术;佐江宏[10]针对高应力强动压煤巷提出了“卸压-耦合”支护技术;王子越等[11]证明高预紧力强力锚杆索联合支护方案有效解决高水平构造应力影响软岩巷道支护难题;李学华等[12]认为提高弱结构部位的强度,从而使支护与围岩共同作用形成有效承载结构,是治理高水平应力跨采巷道的主要技术途径;魏世义等[13]研究了巷道在不同水平载荷下的变形破坏特征,并证明锚网索喷+注浆支护能有效控制围岩变形;李振顺等[14]采用“三锚”和U型钢联合支护技术解决高应力软岩巷道支护问题;靳俊恒等[15]验证了锚注加固能够有效控制围岩变形,是解决高应力破碎软岩支护问题的有效途径。但是强动压、高水平应力复合作用下巷道的破坏机理与支护技术研究较少,阳煤二矿81007工作面回风巷是典型的强动压、高水平应力复合作用巷道,研究该类巷道破坏机理,掌握强动压、高水平应力复合作用巷道变形破坏规律,提出针对性的巷道围岩支护方案,对保证采掘工作面安全生产具有重要意义,也为今后进行同类巷道支护提供技术依据。

1 工程概况

1.1 地质概况

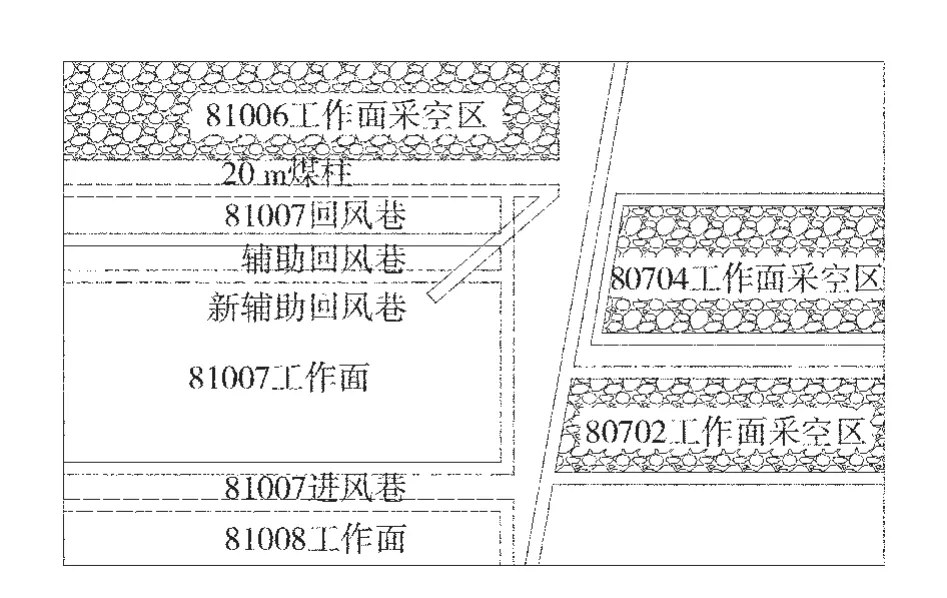

81007工作面北为81006工作面采空区,东为80702、80704工作面采空区,南为未回采的81008工作面,81006工作面采空区与81007回风巷相邻,护巷煤柱20 m,最大埋深433 m,81007回风巷受81006采空区动压和81007工作面回采动压作用而产生剧烈变形破坏。煤层平均厚度6.8 m,平均倾角为4°,顶板由泥岩、砂质泥岩和细粒砂岩组成,伪顶主要为泥岩,底板由泥岩和细粒砂岩组成,81007回风巷沿15#煤底板掘进。采掘工程平面图如图1。

图1 采掘工程平面图

1.2 原巷道支护及变形情况

81007回风巷原支护方案如下。

1)顶板。采用锚网支护,锚索规格为φ21.6 mm×8 300 mm,间排距 1 025 mm×800 mm,每排 5根,垂直顶板布置。每根锚索使用1支K23120型树脂药卷,预紧力不小于250 kN。每排锚索配合4 400 mm×280 mm×4 mm的波纹钢带。

2)两帮。采用2根短锚索加1根锚杆支护。锚杆规格:φ20 mm×2 400 mm,锚索规格为:φ21.6 mm×4 500 mm。上部锚索距顶板900 mm,锚索间距1 100 mm,排距800 mm,底角布置1根帮锚杆与锚索间距800 mm,排距800 mm,垂直煤帮布置。帮部锚杆锚索托盘采用长800 mm的14#槽钢制作,垫片规格为300 mm×300 mm×10 mm。锚杆配套1支K2360型树脂药卷,预紧扭矩不小于100 N·m。锚索使用1支K2360型树脂锚药卷,预紧力不小于120 kN。

81007回风巷变形情况:在巷道掘进期间,受81006工作面采空区动压作用,围岩破坏严重,在81007工作面回采期间,超前支承应力加剧巷道变形破坏,严重影响巷道正常服务,从而使工作面不能有序生产,因此,研究强动压高水平应力巷道的围岩控制方案势在必行。

2 强动压高水平应力巷道破坏机理

2.1 地质力学参数测试

2.1.1 地应力实测

81007回风巷地应力测试表明,最大、最小水平主应力 σH和 σh为 15.80、8.20 MPa,垂直应力 σV为10.6 MPa,即 σH>σV>σh,侧压系数 λ=1.5,该地区水平构造应力占优势,对巷道应力和变形有很大影响。

2.1.2 围岩结构窥视

81007回风巷顶板围岩结构为:顶板0~4.2 m为煤体,呈深黑色,裂隙、节理发育,煤体0~1.2 m范围比较破碎,1.3~4.2 m范围内结构比较完整,煤体上部主要为泥岩和砂质泥岩。

2.1.3 围岩强度原位测试

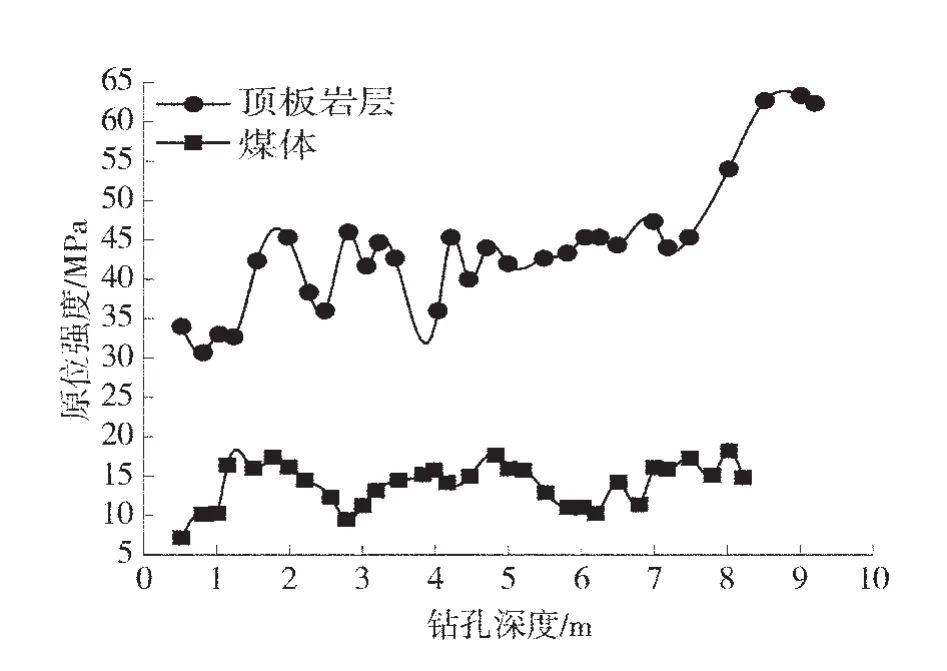

81007回风巷煤岩体强度的测试结果如图2,81007回风巷顶板4.2~5.6 m是泥岩,岩层呈深黑色,泥质胶结,岩层的平均强度为32.21 MPa。5.6~12.2 m是泥质砂岩,呈灰黑色,泥质胶结,其中6.5 m有明显的横向裂隙,8.4 m处裂隙比较发育,8.4~12.2 m岩层相对完整,岩层平均强度为42.90 MPa。12.2~14.2 m为细砂岩,岩层呈深灰色,钙质胶结,岩层平均强度为60.46 MPa。煤体浅部松散破碎,深部较为完整,煤体强度平均值为14.39 MPa。

2.2 巷道破坏机理数值分析

2.2.1 数值计算模型

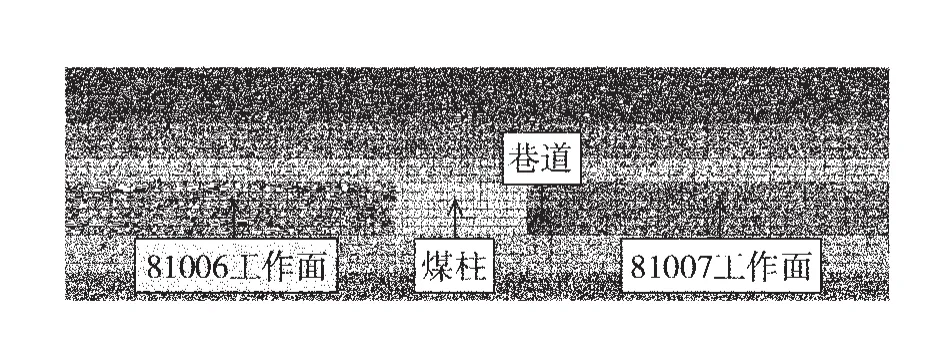

运用FLAC3D模拟81007回风巷在强动压高水平应力下巷道应力分布与变形情况,模型尺寸为124.7 m×60 m×28.6 m,巷道尺寸 4.7 m×3.2 m。从左往右依次为81006工作面、20 m煤柱、81007工作面回风巷、81007工作面。模型承受10.6 MPa的垂直应力。岩体力学参数见表1,数值计算模型如图3。

图2 煤岩强度测试曲线

表1 岩体力学参数

图3 数值计算示意图

2.2.2 掘进和回采过程塑性区分布

模拟侧压系数λ在1.0、1.5、2.0条件下,巷道在掘进、回采期间塑性区分布,掌握强动压高水平应力巷道围岩破坏规律。模拟步骤:①首先开挖81006工作面,模型稳定后,进行巷道开挖模拟;②回采81007工作面,81007工作面推进一半(开挖y=30~60 m范围),统一监测超前工作面5 m(y=25 m)处巷道围岩塑性区分布。

开挖回风巷期间围岩塑性区如图4,由图4可知:①围岩塑性区面积S与λ成正比;②当λ=1.0时,Slb>Sdb,当 λ=1.5 时,Sdb明显增大,在 λ=2.0 时,Sdb>Slb,因此高水平应力是导致顶板剪切离层重要因素(Slb为两帮塑性区面积;Sdb为顶底板塑性区面积;λ为侧压系数)。

图4 巷道掘进期间塑性区分布

回采期间围岩塑性区如图5,由图5可知:①巷道帮、顶围岩塑性区S与λ成正比;②与掘进时相比,Slb变化不大。

图5 回采期间围岩塑性区分布

综上分析,强动压高水平应力巷道受强烈的动压和大的剪切应力作用,导致巷帮剧烈剪切变形,两帮承载能力减弱导致顶板失稳。同时高水平应力加剧顶板剪切错动,造成顶板锚固结构失稳。因此,强动压高水平应力是顶板离层、煤壁片帮、底鼓的根本原因。

3 围岩控制对策

针对强动压高水平应力巷道顶板离层、煤壁片帮和底鼓等突出问题,提出“固帮控顶”的围岩控制对策,“固帮”即加强两帮的支护,两帮对巷道顶板起支撑作用,两帮整体稳固才能减少顶板在掘、采期间下沉量,保证顶板岩层稳定;“控顶”即加强顶板支护,采用强力锚杆锚索支护,控制强动压高水平应力对顶板剪切破坏,保证顶板锚固区域顶板完整。

3.1 顶板

1)锚杆形式和规格:采用φ22 mm×2 400 mm的Q335左旋锚杆,采用1支MSK2380树脂药卷。托板尺寸150 mm×150 mm×10 mm。W钢护板:宽280 mm,长460 mm,厚度不低于4 mm,肋高不低于25 mm。钢筋托梁:采用φ14 mm钢筋两端头双筋焊接,长4 400 mm,宽210 mm。锚杆布置:垂直顶板布置,锚杆间排距850 mm×900 mm,每排布置6根锚杆,锚杆预紧扭矩≥400 N·m,禁止超过550 N·m。

2)锚索形式和规格:锚索采用1×7股钢绞线,φ21.6 mm×6 200 mm,1支MSK23120树脂药卷。锚索托板:采用300 mm×300 mm×16 mm托板。锚索布置:垂直顶板布置2根,间排距2 000 mm×900 mm。

3.2 巷帮

1)锚杆形式和规格:锚杆支护材料同顶板支护。锚杆布置:垂直两帮布置4根锚杆,间排距8 00 mm×900 mm。

2)锚索:锚索形式和规格:锚索材料为φ21.6 mm×4 500 mm,钻孔直径 30 mm。采用 1支MSK23120树脂锚固剂锚固,锚固长度1 400 mm。锚索托板:采用300 mm×300 mm×16 mm托板。

3)煤柱帮锚索布置:每2排锚杆布置3根锚索,下部锚索距离底板垂直距离600 mm,锚索间距1 400 mm,上部锚索距离顶板为1 200 mm,排距900 mm。

4)实体煤侧帮锚索布置:每排锚杆打设1根锚索,下部锚杆距离底板垂直距离600 mm,锚索排距为900 m。

4 现场应用

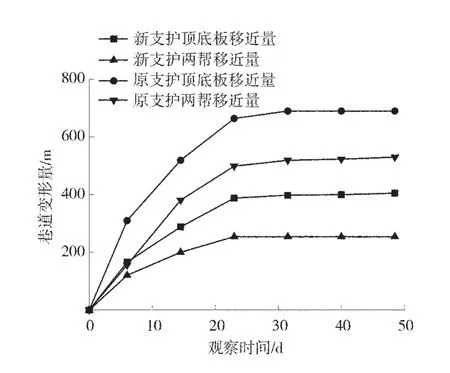

81007回风巷原支护方案试验地段为巷道前200 m,新支护方案试验地段为200 m之后,现场监测巷道顶底板和两帮的变形情况。不同支护方案下巷道表面位移如图6。

图6 巷道变形量

原方案在0~30 d,巷道变形量增加,顶底板最大移近量为690 mm,两帮最大移近量为519 mm。采用新支护方案后,巷道表面位移在0~23 d,巷道变形量增加,顶底板最大移近量为398 mm,两帮最大移近量为254 mm。与原方案比较,顶底板移近量减少42.3%,两帮移近量减少51%。由此可见,高强度预应力“锚+梁+网”联合支护充分提高了巷道围岩的承载能力,锚护体系对巷道的支护作用得到充分发挥,明显缩短了巷道稳定时间,降低了巷道变形速度,减小了巷道变形量。

5 结论

1)强动压高水平应力巷道受强烈的采动和较大的剪切应力复合作用,造成巷道两帮剧烈剪切破坏,两帮承载能力减弱导致顶板失稳,同时高水平应力加剧顶板剪切错动,造成顶板锚固结构失稳。因此,强动压高水平应力是顶板离层、煤壁片帮和底鼓的根本原因。

2)提出“固帮控顶”的围岩控制思路,采用高强度预应力“锚+梁+网”联合支护方案对煤帮边角和顶板进行加固,提高围岩承载能力,增强锚固体系的抗剪切能力。

3)现场应用表明,高强度预应力“锚+梁+网”联合支护方案显著降低巷道变形量,缩短了巷道稳定时间,有力地证明了巷道支护参数的可行性。