碎软低渗煤层顶板水平井条带瓦斯预抽技术

张东亮

(中煤科工集团西安研究院有限公司,陕西 西安710054)

贵州西部煤矿区地质构造相对复杂,碎软低渗煤层(群)发育,高瓦斯、煤与瓦斯突出矿井居多,煤层瓦斯含量高、瓦斯压力大,历来是我国煤矿瓦斯灾害的重灾区[1-3]。长期以来,贵州瓦斯防治技术和措施主要集中在煤矿井下,且伴随采掘活动进行,受抽采技术方法和地质认识水平的限制,井下人员往往与煤层瓦斯“短兵相接”,在遇到构造异常或措施不当的情况下极易发生瓦斯事故[4]。地面钻井预抽煤层瓦斯,由于工程措施在地面完成,具有安全性高、几乎不受时间和空间限制等诸多优点,已成为煤矿瓦斯治理的重要方式[5-6],且被认为是实现高瓦斯煤层向低瓦斯煤层转变的根本途径[5]。近年来,贵州省虽然进行了大量地面煤层气抽采试验,但并未取得显著突破,由于碎软低渗煤层(群)发育,普遍存在单井产量不高、产能维持时间短[7]等问题,现行的抽采技术尚无法满足煤矿瓦斯高效治理的时空需求,通过地面抽采进行煤矿瓦斯治理的案例也鲜有报道。

以往,针对碎软低渗煤层,缺乏行之有效的强化措施和抽采工艺[8-10];碎软低渗煤层塑性较强,直接在煤层中进行水力压裂,强化增产效果不佳[10];针对这个问题,“十二五”期间,以张群等[9-11]为代表的科研团队通过科研攻关,提出了顶板水平井分段压裂高效抽采模式,即将水平井的水平段布置在煤层顶板岩层,实施定向射孔和分段水力压裂进行储层强化和抽采的技术思路,并在淮北芦岭煤矿取得了良好的工程试验效果,为碎软低渗煤层地面瓦斯治理指明了方向。以贵州对江南煤矿首采面为例,将顶板水平井抽采技术工艺应用煤矿瓦斯条带预抽和消突,通过井眼轨迹设计、射孔压裂设计和产能模拟,开展碎软煤层地面瓦斯预抽条带消突方法研究,以期在矿井采掘活动进入工作面之前,消除煤与瓦斯突出威胁,提高矿井建设生产安全保障程度,为突出矿井“先抽后建”和煤矿瓦斯治理提供借鉴。

1 矿井概况

对江南煤矿属筹建矿井,位于贵州省大方县南部,设计产能90万t/a,设计建设周期为6年。对江南井田构造复杂程度为中等,总体为倾向北西的单斜构造,地层倾角8°~15°,浅部断层较为发育。含煤地层为二叠系上统龙潭组(P3l),含煤16~36层,含可采煤层 4层,分别是 M18、M29、M51和 M78,平均煤厚1.20~2.33 m。各煤层均属于无烟煤,吸附能力较强,气含量较高;据地勘报告和煤层气参数井数据,可采煤层平均瓦斯含量15.88~18.26 m3/t[12];空气干燥基Langmuir体积31.63~36.31 m3/t,Lang muir压力2.16~2.85 MPa。受构造影响,井田内碎软煤层较为发育,储层压力梯度和地应力较高,煤层渗透性较差;6口煤层气参数井13层煤的试井渗透率为0.01×10-15~0.51×10-15m2,平均为 0.1×10-15m2;储层压力梯度0.78~1.71 MPa/hm,平均为1.05 MPa/hm;地应力梯度2.17~2.78 MPa/hm。

由于对江南煤矿所在的黔北矿区为突出危险矿区,且周边矿井发生过煤与瓦斯突出事故,加之瓦斯含量高、透气性差,对江南煤矿可采煤层均按突出煤层进行管理和设计[13]。

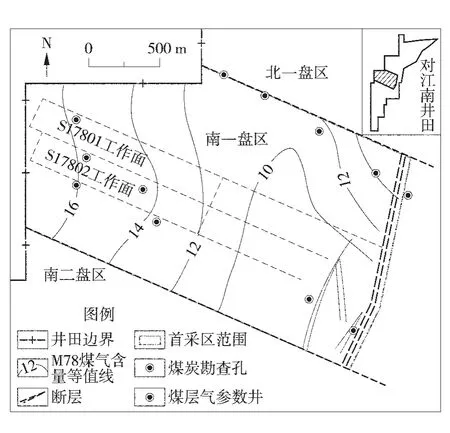

对江南煤矿首采区为南一盘区,首采煤层为M78煤层,首采面(S17801)和备用面(S17802)位于南一盘区中部,工作面倾向长1 150~1 200 m,宽220 m。M78煤埋深500~700 m,煤厚1.70~2.10 m,平均1.90 m;煤层直接顶板为炭质泥岩(厚0.25~0.40 m),基本顶为粉砂质泥岩和粉砂岩(厚3.50~4.07 m),结构完整;煤层结构简单,煤质碎软,取心显示多为碎块状和碎粒状;M78煤层气含量11.80~16.79 m3/t,平均14.41 m3/t,平均储层压力5.06 MPa,试井平均渗透率 0.10×10-15m2。根据设计,将在矿井建设的第5年开始首采面和备用面的准备工作,届时工作面巷道掘进将面临高压力、高浓度瓦斯的威胁。对江南井田首采面布置示意图如图1。

图1 对江南井田首采面布置示意图

2 顶板水平井条带预抽技术方法

条带预抽主要是为了降低煤层瓦斯含量和瓦斯压力,消除工作面掘进条带的瓦斯突出威胁,因此,水平井的井位和井眼轨迹的布置要必须与工作面布置参数相协调,并充分考虑地质构造、地形条件和对后期储层改造和抽采的影响。

2.1 水平井轨迹方位布置

为了解决首采面回风巷和材料运输巷未来掘进面临的高瓦斯和煤与瓦斯突出威胁,设计布置2组水平井,分别为H1-V1和H2-V2。

由于对江南煤矿工作面设计走向与地层倾向(北西)一致,且与井田最小主应力方向(NE)近乎垂直。因此,2口水平井(H1-V1和H2-V2)的井眼轨迹与掘进巷道的走向平行,根据地形和布井条件,2口水平井的水平段长度均为860 m和870 m。其中,垂直井(V1和V2)布置于工作面深部,分别在M78煤层顶板洞穴完井;2口水平井(H1和H2)分别沿M78煤层顶板向地层下倾方向钻进与直井(V1和V2)对接。垂直井位于构造低部位,既可以降低水平井钻井施工难度,又有利于后期直井的排水降压。工作面水平井轨迹方位布置图如图2。

图2 工作面水平井轨迹方位布置图

分段压裂的裂缝半长一般可达100 m以上,缝高10余米,裂缝可贯穿下部岩层并延伸到煤层;巫修平、张群等[10-11]应用FracproPT压裂模拟方法对顶板水平井(井眼轨迹位于煤层以上2 m)分段压裂效果进行模拟,结果显示,支撑裂缝半长可达到168.4 m,支撑缝高可达19 m。因此,为了尽可能地对掘进条带进行强化抽采,且不影响巷道的掘进,2口水平井的井眼轨迹与首采面的回风巷和材料运输巷的距离均设置为50 m,水平井井眼轨迹布置于M78煤层顶板粉砂岩、砂质泥岩中,距煤层0.5~3 m,2口水平井的水平距离为220 m。

如果将顶板水平井的井眼轨迹置于掘进巷中,在巷道掘进时势必会破坏水平井眼,无法实现边抽边掘和后续抽采,且分段压裂也会破坏顶板的完整性,将增加巷道顶板维护的难度。另一方面,在碎软煤层中钻井,极易发生井壁失稳、垮塌等井内事故;顶板岩层与碎软煤层相比,结构更加完整,在顶板岩层钻井,则可提高钻井成功率,并为后续储层强化创造条件。

2.2 定向钻井

顶板水平井为“U”型井,由1口垂直井和1口水平井组成。其中,煤层顶板水平段钻井、对接和套管固井是关键。垂直井钻至M78煤层底界以下50 m完钻,固井后对M78煤层及其顶板(煤层以上2 m)进行洞穴完井,洞穴直径不小于0.5 m。

水平井采用三开井身结构(图3),应用电磁波随钻测量系统(EMWD)[14-15]进行顶板水平段的钻进,辅助以岩屑录井、气测录井等方法,保障井眼轨迹在煤层顶界以上0.5~3 m;采用磁性导向钻井技术(RMRS)[16]进行水平井与垂直井的对接。

2.3 定向射孔和分段压裂

图3 顶板水平井井身结构示意图

水平井的井眼轨迹位于M78煤顶界以上0.5~3 m范围,为了保证对下部煤层分段压裂的成功,定向射孔必须穿透钢套管、水泥环和煤层顶板,诱导压裂缝向M78煤层中延伸。为此,采用泵注桥塞电缆射孔压裂联作技术[17]进行射孔和压裂,该技术方法可实现桥塞坐封、定向射孔、光套管压裂的连续作业,具有封隔可靠、射孔精确、压裂效率高且段数不受限制等诸多优点[11,18]。H1-V1和H2-V2井三开套管固井完成后,均分为10段进行逐段射孔压裂,段长70~90 m,采用活性水压裂液,以16~40目(700~1 000 μm)兰州石英砂为支撑剂,压裂施工排量6~10 m3/min,单段压裂加砂量不小于100 m3,施工限压35 MPa。顶板水平井定向射孔和分段压裂瓦斯抽采示意图如图4。

图4 顶板水平井定向射孔和分段压裂瓦斯抽采示意图

单段射孔压裂时,首先利用电缆泵送桥塞至设计位置点火坐封,然后上提射孔枪至预定深度完成定向射孔,射孔完成后,通过电缆拖动将射孔枪提出井口,以光套管方式进行加砂压裂[11,18]。其中,定向射孔选择102型射孔枪、配备127型超深穿透射孔弹,以45°相位角定向向下射孔,孔密为12孔/m,射孔弹发射率要求不低于95%。压裂施工过程分为前置液注入、携砂注入和顶替3个阶段[18],在前置液阶段逐渐提高排量,压开煤岩层,在煤岩层中形成裂缝;携砂液阶段,随着加砂强度逐渐提高,压裂液携带的石英砂由近及远进入煤岩层裂缝中;顶替阶段将井筒内的携砂液全部注入到裂缝中。

3 效果预测

水平井分段压裂全部完成后,分别在V1和V2井安装抽油机和管式泵进行抽采。

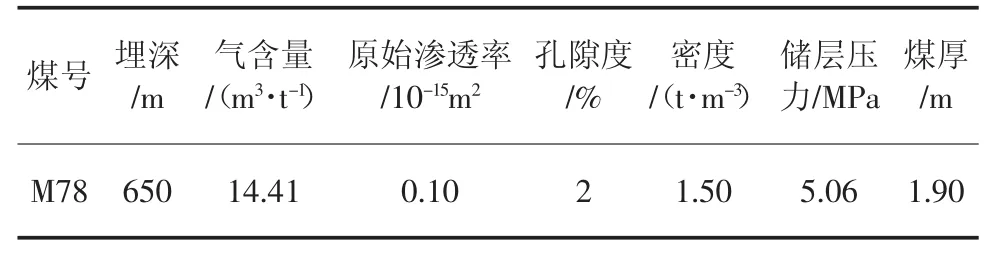

采用CBM-SIM煤层气藏数值模拟软件建立地质模型,划分网格,对水平井抽采效果进行预测,并通过编绘抽采3年、5年残余瓦斯含量分布图对首采工作面残余瓦斯分布特征进行描述。产能模拟参数见表1。

表1 产能模拟参数表

预测结果显示,顶板水平分段压裂井单井最高产气量为10 306 m3/d;气井在抽采半年后达到产期高峰并开始衰减,抽采1年后衰减至5 740 m3/d,抽采3年后产气量衰减至1 650 m3/d,这与M78煤层厚度较薄、气源供给不足有关;连续排采10年,单井累计抽采瓦斯621.61×104m3。顶板水平分段压裂井产能模拟曲线如图5。

图5 顶板水平分段压裂井产能模拟曲线图

分段压裂产生的裂缝系统是由井眼逐渐向远处扩展,裂缝发育程度随着距井眼距离的增大而减弱,因此,顶板水平井的抽采影响范围成条带状分布,抽采强度随着距井眼距离的增加而减弱(图6);随着抽采时间的持续,抽采影响条带逐渐以井眼为中心向两侧扩展,煤层瓦斯不断解吸并沿裂缝渗流进入井筒产出井口,抽采条带的煤层瓦斯含量将持续下降,瓦斯压力也逐渐释放,突出危险性大大降低。由于近井地带(距井眼70 m范围)裂缝扩展最充分,导流能力最强,瓦斯解吸和抽采也最为充分。

图6 首采面抽采3年和5年残余瓦斯含量分布图

连续抽采3年,除了抽采未覆盖的小部分范围,首采面大部分区域M78煤层瓦斯含量显著降低,井眼两侧50 m范围瓦斯含量由原始的11.80~16.79 m3/t降至 5.70~10.80 m3/t,综合抽采率可达到24%;连续抽采5年,首采面大部分区域瓦斯含量可降至9 m3/t以下,备用面瓦斯含量也显著降低,井眼两侧70 m范围瓦斯含量进一步降至4.7~7.7 m3/t,综合抽采率可达33%;届时,北回风巷和材料运输巷的掘进,煤与瓦斯突出危险性大大降低,首采面的准备可满足《煤矿安全规程》关于新建突出矿井首采区“先抽后建”的要求[19]。

对于抽采未覆盖区域,可根据需要,利用现有井场施工定向井对M78煤层进行水力压裂和抽采,降低瓦斯含量和压力,保障首采面掘进巷道的安全。

4 结 论

1)碎软煤层顶板钻井可提高水平井钻井的成孔率,定向射孔可穿透钢套管、水泥环和煤层顶板,诱导压裂缝向煤层中延伸;分段压裂形成的裂缝可有效沟通煤层和井筒,形成有效支撑的裂缝网络和导流通道。

2)顶板水平分段压裂井抽采影响范围成条带状分布,抽采强度随距井眼距离的增大逐渐降低,分段压裂在近井地带(距井眼0~70 m范围)形成的裂缝宽度大,导流能力最强,煤层瓦斯解吸和抽采最为充分;随着时间的持续,抽采影响条带逐渐以井眼为中心向两侧扩展。

3)采用顶板水平井分段压裂抽采技术对碎软低渗煤层进行条带瓦斯预抽,可快速降低瓦斯含量和瓦斯压力,解决条带掘进和工作面准备面临的煤与瓦斯突出威胁;按照接续关系合理部署,可满足高瓦斯、突出矿井区域瓦斯高效治理的时空要求,是实现新建突出矿井“先抽后建”首采区瓦斯治理的有效手段。