一种新型变压差燃油计量装置实验平台设计

符江锋,李华聪,肖红亮,徐 轩

(1.西北工业大学 动力与能源学院,西安 710072;2.中国航发西安动力控制科技有限公司,西安 710003)

0 引言

燃油计量装置是航空发动机机控制系统中的重要组成部分,其功能是对进入发动机的燃油流量进行精确计量,并根据发动机的不同工作状态(包括起动、加速、减速、稳态等)调节供给发动机燃烧室的燃油流量,供发动机燃烧产生推力[1,2]。

根据流量调节方式的不同,燃油计量装置分为定压差调节式、定压调节式和泵直接调节式等[3]。其中定压差调节方式在航空发动机中应用最为广泛。但这种控制方式存在的以下缺点,一是在发动机小流量需求条件下由于计量活门位移调节范围小导致的流量控制精度低;二是在大流量需求下因计量活门需调节的位移范围大而导致响应速度慢,此外,采用较大的计量活门位移意味着燃油计量装置结构尺寸的增加,造成燃油计量装置体积和重量增大。因此定压差燃油计量装置难以在大流量和小流量需求差异极大的情况下实现控制精度和较好的响应速度的折中[4],无法满足和适应现代航空发动机高性能、高精度控制和更多参数变量的控制需要。变压差燃油计量装置通过进行燃油流通面积和计量活门前后压差的双变量控制方式来实现燃油流量的计量,因此能够在保证大、小燃油流量需求的状况下,实现计量精度与燃油流量变化的快速性双重要求。

发动机燃油计量装置是结构复杂的机械液压单元,对象内部的特性变化复杂,因此在航空发动机燃油计量装置的研究中,采用实验方法进行燃油计量装置实物验证是必不可少的关键环节[5~7]。而目前国内外关于航空发动机变压差燃油计量装置的数值仿真研究,以及燃油计量装置的动态实验法均未开展相关研究。为了系统性的研究新型变压差计量装置的动静态特性,本文给出了一种变压差燃油计量装置的实验台设计方法,通过合理的实验平台设计实现对计量活门前后压差和燃油流通截面开度的双回路闭环控制,调节发动机所需燃油流量的供给,从而为满足未来先进发动机对燃油计量装置调节精度高、流量范围大、响应速度快的需求提供有力保障。

1 变压差计量装置工作特性

1.1 工作原理

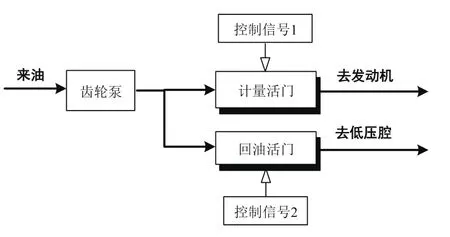

变压差燃油计量装置采用“回油活门+计量活门”的变压差计量结构,如图1所示。通过同时控制计量活门前后压差和开口面积实现计量装置在大范围下的高精度控制。其中,计量活门主要负责向燃烧室提供所需的燃油流量,其功能同传统燃油计量装置的计量活门组件功能相同。回油活门负责调整计量活门前的燃油流量到低压腔的回油通道,进而改变计量活门前后压力差。

图1 变压差燃油计量装置工作原理

变压差燃油计量装置工作时,回油活门由电液伺服阀接收电子控制装置ECU的控制信号来驱动阀芯位移,改变回油活门开度,通过调节回油量使计量活门的前后压差稳定到一个平衡值。在计量活门前后压差稳定的情况下,一个计量活门开度对应一个确定燃油流量值。当发动机工作条件或工作状态发生变化时,例如飞行高度升高,导致进入发动机的空气流量减小,需油量减小,而供油量围边,故发动机转速增加,于是齿轮泵供油量也相应增加。对于此刻电子控制装置ECU输出的新的减小的需油量信号,回油活门开口将增大到一个新的平衡位置,回油量相应增大,使计量活门前后压差稳定在新的数值;同时计量活门开口位置进行相应调整,配合新的压差得到新的平衡位置,使供油量减小,达到需要的流量值。

1.2 变压差计量装置控制过程

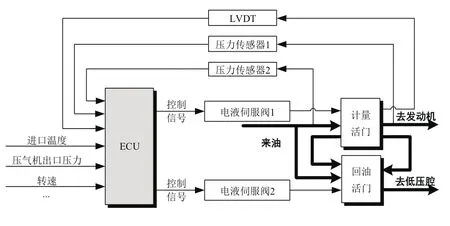

电子控制装置ECU感受发动机进口温度、压气机出口压力和转速等工作状态,得到计量活门的期望位置信号和期望压差信号,最终形成两个闭环控制回路如图2所示。与计量活门相连的LVDT位移传感器将计量活门当前位置信号反馈到电子控制装置ECU,与计量装置期望位置信号相比较得到电液伺服阀1对计量活门开度的控制信号,实现计量活门位置的闭环控制。安装在计量活门前后油路的压力传感器将计量活门当前前后压力信号反馈到电子控制装置ECU与期望压差信号相比较,得到电液伺服阀2对回油活门开度的控制信号,实现回油活门位置的闭环控制。在两个闭环控制回路的共同工作下,对计量活门前后压差和阀芯位移的精确控制,实现发动机不同状态所需的燃油流量供给。

1.3 压差和过流面积双变量控制规律

对于变压差燃油计量装置,相应的燃油流量控制由计量活门前后压差和计量活门流通面积的双变量控制规律来实现。而控制规律决定了这两个控制变量与期望燃油流量之间的关系,并决定了系统的控制形式。计量活门前后压差和计量活门流通面积的双变量控制规律如图3所示。

图2 变压差燃油计量装置控制框图

2 变压差计量装置实验平台设计

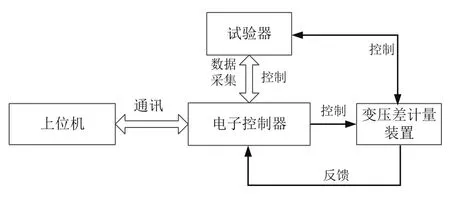

2.1 变压差计量装置实验平台总体方案

基于上述工作原理及控制规律及控制过程,给出变压差计量装置实验平台的基本工作架构如图4所示,电子控制器具有变压差计量装置的温度、压力、位移等参数采集功能;通过控制电液伺服阀,实现变压差计量装置的流量开环、闭环控制的功能;同时具对试验器的测控功能、与上位机通讯功能。

图4 变压差计量装置试验平台基本架构

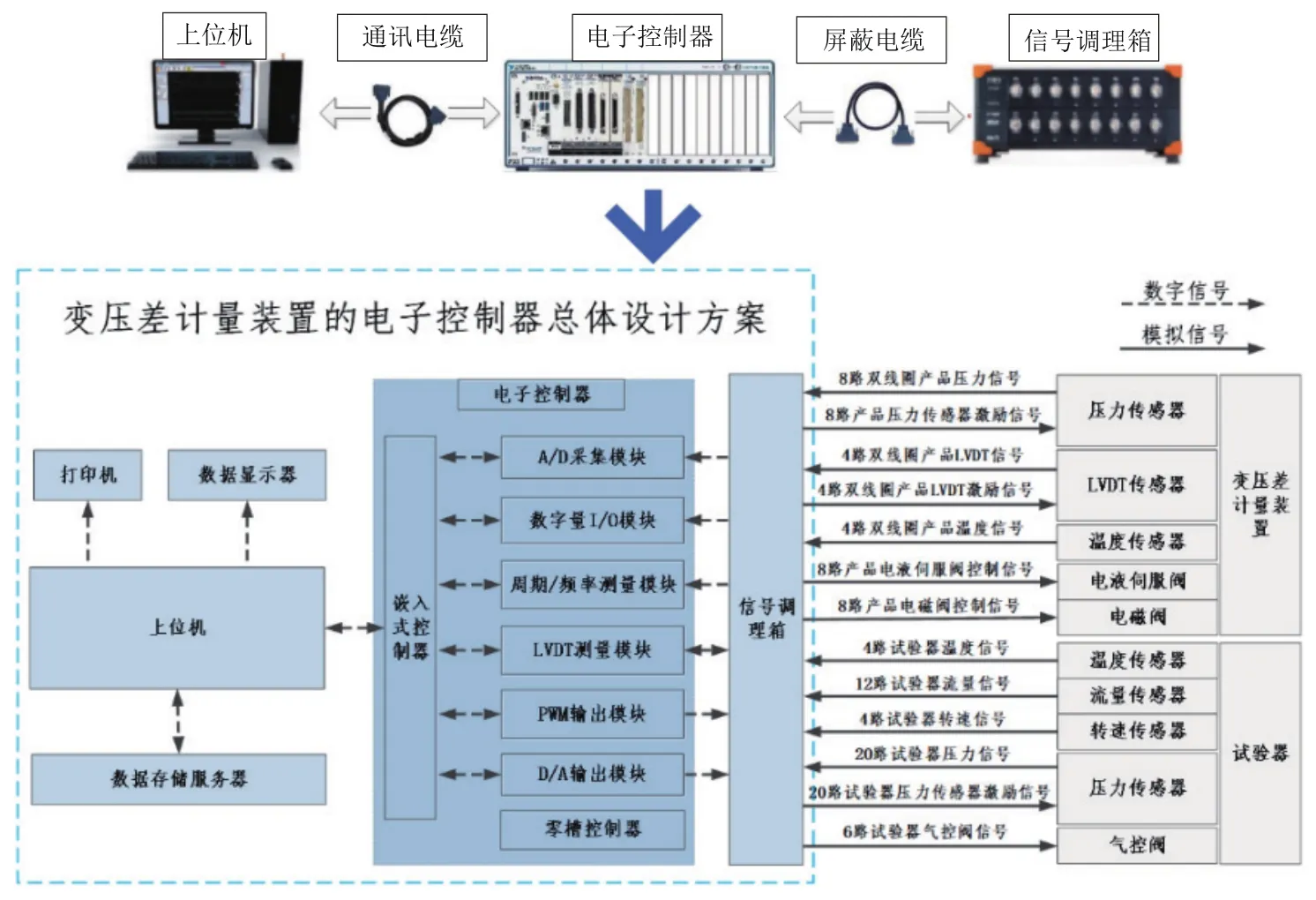

2.2 变压差计量装置实验平台硬件设计方案

考虑到环境要求、电磁干扰、电源等特殊要求,变压差计量装置的电子控制器硬件总体方案采用PXI系统[8,9]为核心搭建控制器硬件平台,主要由上位机、电子控制器、信号调理箱、输入/输出卡、显示器等组成。电子控制器硬件总体方案如图5所示,硬件平台主要包括了信号调理箱、数字量I/O模块、周期/频率测量模块、PWM输出模块,以及为扩展实现试验器传感器信号采集与控制而增加的A/D采集模块通道数、D/A输出模块通道。

图5 变压差计量装置的硬件设计方案

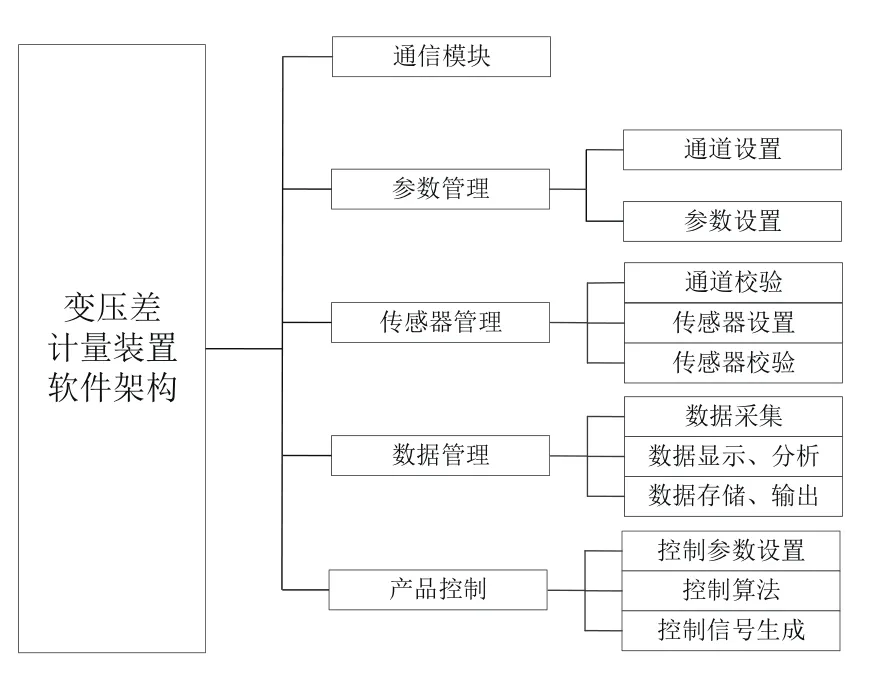

2.3 变压差计量装置实验平台软件设计方案

变压差计量装置实验平台软件功能包括系统管理、参数设置、传感器校验和数据显示、数据处理、产品控制5个部分。可实现数据采集、产品和试验器控制、数据存储、数据实时分析、数据回放、硬件设备管理、设置以及硬件驱动开发任务。软件模块如图6所示,软件在Windows操作系统下采用符合VPP规范的Labwindows/CVI虚拟仪器集成开发平台进行开发[10,11]。软件兼容Windows XP、Windows7操作系统。数据采集系统软件功能包括系统管理、参数设置、传感器校验和数据显示、数据处理4个部分。可实现数据采集、数据存储、数据实时分析、数据回放、硬件设备管理、设置以及硬件驱动开发任务。数据采集软件采用通用的软件平台,变压差计量装置有关的全部参数在上位机界面上可按重要性与功能进行多界面显示,参数显示形式按要求或以数字、或以模拟指针、或以曲线方式等多种形式显示。试验过程中测量参数显示的间隔为100ms。试验数据以txt格式记录并保存并具备数据回放与备份功能。

图6 变压差计量装置实验平台软件设计架构

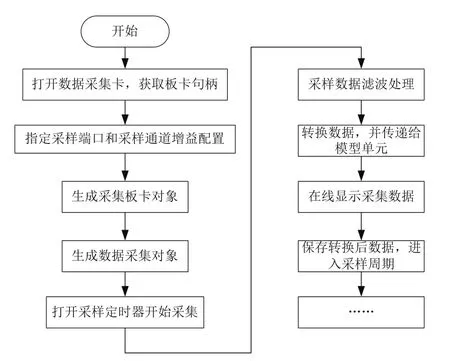

2.4 数据采集处理

测试PXI数据采集卡和使用NI驱动编程[12],需安装Device Manager和32bitDLL驱动,将数据采集卡插入工控机内的PCI插槽中,数据采集程序流程如图7所示。

图7 实验平台数据采集程序流程图

图7中,右侧为数据滤波和数据工程转换,左侧部分为采集程序:程序开始,调用DRV_DeviceOpen函数指定设备号来打开已经安装的采集卡设备,同时返回设备句柄以备后续操作;接着调用DRV_MAIConfig函数来在返回的设备句柄指向的设备上,指定AI通道并为其设置相应的GainCode来配置电压输入范围;配置采样参数结构体lpMAIVoltageIn:设置采样触发方式为软件触发,指定AI通道并选择GainArray按顺序排列用来将原始数据转换为相应的电压值,将采样电压值按顺序排列返回到指定的VoltageArray数组中;打开采样定时器(预先设定定时器interval为20ms),调用执行DRV_MAIVoltageIn函数执行采样。

3 变压差计量装置的实验结果分析

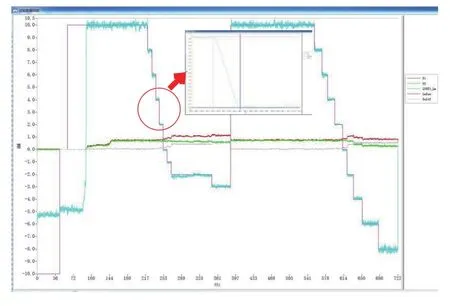

在分析变压差计量装置的时域特性时,给定阶跃信号,分析变压差计量装置中计量活门位移,计量前燃油压力、计量后燃油压力、计量活门前后压差的动态特性结果。在小阶跃输入条件的试验过程中,外部指令每次给定电液伺服阀位置总行程的10%期望由最小行程逐渐仿真至最大行程,然后由最大行程按10%总行程运动至最小行程。在大阶跃输入条件的试验过程中,外部指令给定最小行程至最大行程的阶跃信号,变压差计量装置计量活门位移稳定后再给定最大行程至最小行程的阶跃信号。记录试验数据得出调节时间、超调量、稳态误差等参数。

图8 变压差计量装置阶跃试验结果

图8是在阶跃试验条件下,主燃油计量活门位移,计量前燃油压力、计量后燃油压力、计量活门前后压差的实验结果。图中LVDT1_LN表示计量活门位移,P1表示计量活门前燃油压力,P2表示计量活门后燃油压力。DeltP表示计量活门前后压差。可以看出,变压差计量装置各个控制参数在小阶跃输入条件下,上升时间小于0.5秒,调节时间小于0.6秒,超调量为0,稳态误差小于0.2%;在大阶跃的条件下,调节时间小于2秒,超调量为0,稳态误差小于1%,表明系统具有良好的动静态性能。

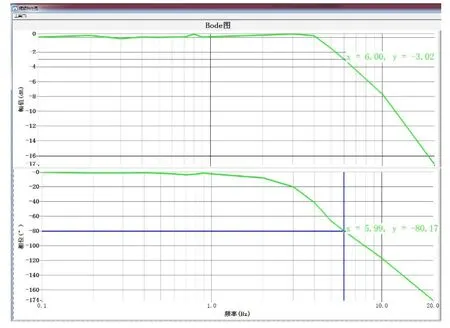

分析变压差计量装置的频域特性,其频率特性测试信号采用正弦扫描信号。正弦扫描信号是正弦逐点扫描法的激励信号,扫描信号的幅值不变,频率随时间的增加而逐渐增大或减小。扫描信号的扫描方式有线性和对数式。通过输入单一频率的等幅值正弦信号作为被测系统的激励信号,并对输入/输出信号进行采样,然后根据互相关原理求出被测系统对该频率信号的响应特性。

图9 变压差计量装置频域特性实验结果

根据上述实验方法,得到计量活门位移的频率特性实验结果如图9所示。计量活门频域特性仿真结果可以看出,截止频率为6Hz,截止频率处的相角裕度为100度,幅频特性在低频段接近0dB,表明系统是稳定的。

4 结论

本文基于PXI硬件架构和模块化的软件设计方法,设计了设计了一种具有时域特性及频率特性的分析功能的变压差计量装置实验平台。通过实验分析表明,在时域特性测试条件下,变压差计量装置在小阶跃和大阶跃输入条件下,超调量均为0,动态调节时间最大不超过2秒,稳态误差小于1%。在频域特性测试条件下,截止频率为6Hz,截止频率处的相角裕度为100°,幅频特性在低频段接近0dB,表明变压差计量装置对象是稳定的,具有良好的动静态性能。以上研究表明,所设计的实验平台能够实现变压差计量装置的时频域特性分析,以及装置数据的采集、试验器的控制、产品的开环/闭环控制等功能,并在变压差计量装置的压差和计量活门双变量控制方面具有高的控制精度,在满足未来先进发动机对燃油计量装置调节精度高、流量范围大、响应速度快的需求方面具有重要的工程应用价值。