活塞式压缩机振动原因分析及解决措施

胡涌涛

(呼伦贝尔金新化工有限公司,内蒙古呼伦贝尔 021506)

1 现状和存在的问题

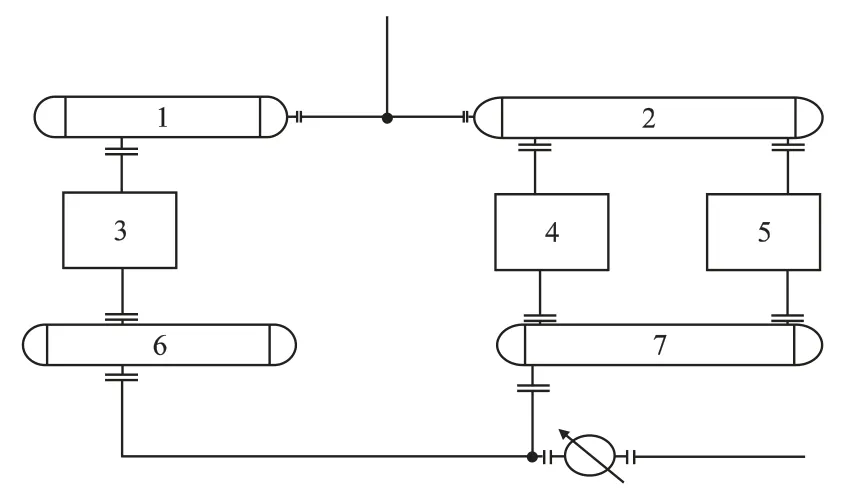

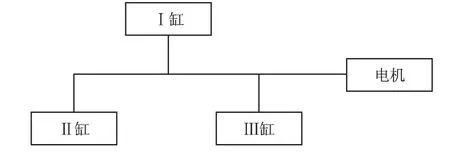

呼伦贝尔金新化工有限公司年产50万吨合成氨80万吨尿素项目低温甲醇洗装置循环氢压缩机为上海东方压缩机制造有限公司设计并制造的往复式压缩机;如图1、2所示,循环氢压缩机共有3列气缸并联,缸体为双作用式成对置型分布,Ⅰ缸单独使用一个进气缓冲罐和排气缓冲罐,Ⅱ缸和Ⅲ缸共用一个进气缓冲罐和排气缓冲罐。压缩机自安装试车以来,始终存在机组Ⅱ缸和Ⅲ缸垂直方向上振动值偏高的问题,曾出现缓冲罐焊缝振断的情况。下面,笔者就针对压缩机的振动原因展开分析。

2 振动分析

2.1 压缩机振动值测量

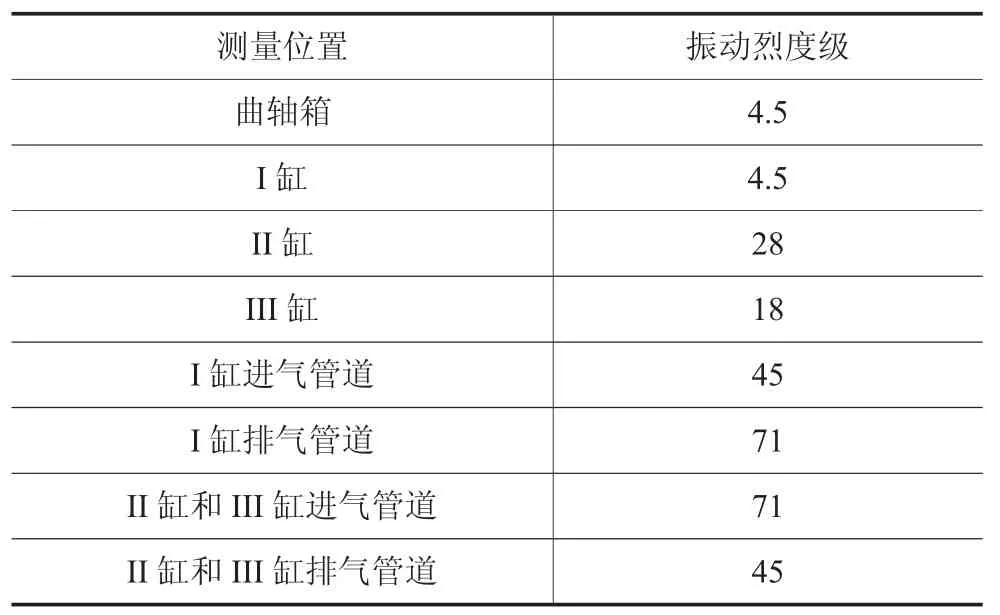

在压缩机正常运行时对压缩机曲轴箱、缸体和管道等部位进行了不同方向上的振动值测量,结果如表1。

通过表1 所示振动值,参照国家标准GB/T6075.6-2002对往复压缩机振动烈度等级进行划分,得出表2。

2.2 压缩机振动原因分析

往复压缩机振动产生的原因较为复杂,归纳起来一般可从以下2种原因展开分析。

2.2.1 动力平衡原因

如果压缩机的动力平衡性不好,即由曲柄旋转产生的惯性力和活塞往复运动产生的往复力不能很好的达到平衡,或是3列活塞之间惯性力未能达到很好的平衡,都会使压缩机的振动值增大。此类原因引起的振动通常首先反应在压缩机曲轴箱的振动值增大。

但是由于该压缩机3列缸体为水平对置分布,曲轴上的3处曲拐之间的错角为120°,此结构能够很好的平衡3处曲拐的惯性力,又由表2可以看出,曲轴箱的振动烈度级较小,符合国家标准,因此可以确定,压缩机的振动值过高并非机组动力平衡性不好所导致。

2.2.2 气流脉动原因

气流脉动引起的振动,通常是由工艺介质在缸体及管道内流通不畅所致,过高的振动值通常集中反应在压缩机的进出口管路系统和缓冲罐上。

由表2可以看出,缸体的振动烈度级适中,而包括进气缓冲罐和排气缓冲罐在内的进气管道和排气管道振动烈度级较高,因此可以推断,机组振动主要是由气流脉动原因引起的。

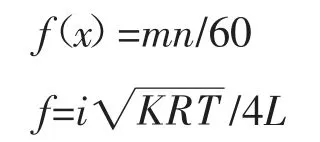

2.3 参数计算

气流脉动引起的振动可分为缓冲罐设计不当引起的机械振动和进排气管道长度设计不当引起的气柱共振。为进一步验证压缩机振动是由气流脉动引起的,根据相关技术标准进行以下计算。

2.3.1 缓冲罐容积计算

往复压缩机缓冲罐能起到消弱气流脉动的作用,若缓冲罐缓冲容积过小,则不能有效的削弱气流脉动对压缩机的影响,会使机组振动值升高。缓冲罐的设计通常以API标准和国内常用容器设计规范为依据,API618关于缓冲罐最小容积的计算如下

式中 Vs——需要的最小进气缓冲罐容积,m3

PD——与缓冲罐相连的气缸往复一次的总吸气量,m3

K——介质气体的等熵压缩指数

Ts——进气的绝对温度,K

M——介质气体的相对分子量

R——压缩比

Vd——需要的最小排气缓冲罐容积,m3

图1 循环氢压缩机缓冲罐分布简图

图2 循环氢压缩机缸体分布简图

表1 循环氢压缩机各位置振动测量值 单位:mm/s

表2 循环氢压缩机各位置振动烈度级

表3 循环氢压缩机相关参数

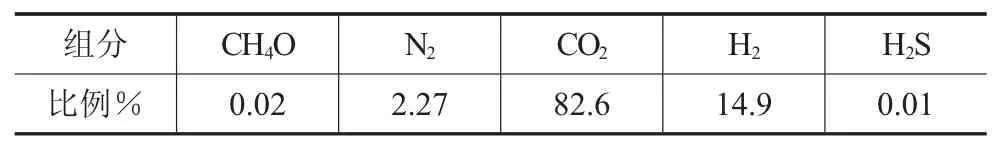

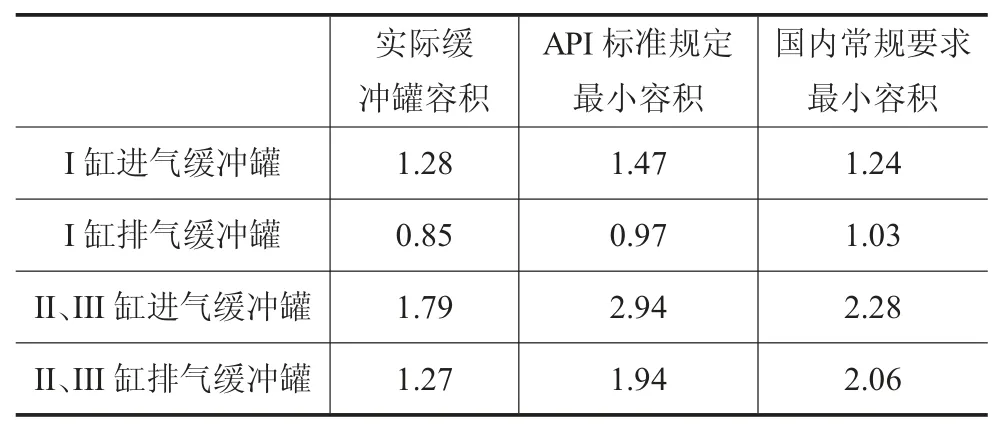

经查阅化工工艺设计手册得出K=1.41,通过表3计算得出R=3.51,Ⅰ缸PD=0.103,由于Ⅱ缸和Ⅲ缸共用一个进气缓冲罐和排气缓冲罐,因此Ⅱ缸和Ⅲ缸PD=0.207,通过表4计算可得出M=37.29,通过上述2个公式式计算得出API标准规定的缓冲罐最小容积。

另外,根据国内常规缓冲罐容积设计标准,要求进气缓冲罐缓冲容积不小于气缸行程容积的12至15倍,排气缓冲罐缓冲容积不小于气缸行程容积的10倍。由表3可得出各个缓冲罐国内常规要求的最小设计容积,三者比较得出表5。

因此通过表5可知,循环氢压缩机II缸和III缸进气缓冲罐和排气缓冲罐容积均远远小于设计标准,缓冲效果不良。

2.3.2 进、排气管道长度计算

往复压缩机进气和排气管道内容纳的气体称为气柱,气柱具有自身的固有频率f,并且气柱的固有频率f与气柱长度即管道长度有关。压缩机在运行过程中,由于活塞往复运动压缩气体,会使气体产生激发频率,当气体这种激发频率f(x)与气柱固有频率的不同阶次相同或接近时,二者会产生共振,使压缩机的振动值加剧。

式中 f(x)——压缩机的激发频率,Hz

f——气柱的固有频率,Hz

m——气缸往复一次向管道吸排气的次数,单作用为1,双作用为2

n——压缩机转速,r/min

i——气柱固有频率阶次,i=1,3,5,…

K——介质气体的绝热指数,取K=1.41

R——气体常数

T——介质气体的绝对温度,K

L——管线长度,m

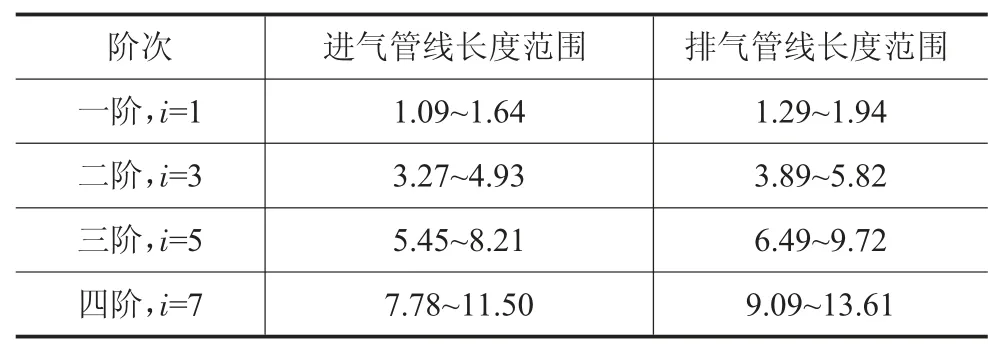

发生气柱共振的条件为当激发频率f(x)在(0.8~1.2)倍的气柱不同阶次的固有频率内,即:即管线设计长度L在以内,会发生气柱共振。i分别取1、3、5、7,通过计算得出表6。

对循环氢压缩机,管线长度分别取进出口总管三通到各缓冲罐的距离。经过现场测量,Ⅰ缸进气管线长度为5.2 m,排气管线长度为8.2 m,排气管线气柱的3阶固有频率均与激发频率相近;Ⅱ缸和Ⅲ缸进气管线长4.5 m,排气管线长1.2 m,进气管线气柱的3阶固有频率与激发频率相近。

3 结论和解决措施

3.1 结论

综上可以得出结论,循环氢压缩机振动值超标原因有2点:一是Ⅱ缸和Ⅲ缸进气缓冲罐和排气缓冲罐容积过小,不能很好的起到缓冲气流脉动的作用,导致了Ⅱ缸和Ⅲ缸振动值过高;二是进气管道和排气管道长度设计不合理,产生了气柱共振,造成了管路系统的振动值过高。

3.2 解决措施

针对循环氢压缩机振动过大,由于进排气管道已经安装完成,长度无法更改,只能通过对管道进行加固的方法进行改进;而缓冲罐容积过小的缺陷,可以通过更换大容积缓冲罐的方法得以改善。

表4 循环氢压缩机介质气体体积分数%

表5 缓冲罐容积比较 单位:m3

表6 压缩机进排气管线气柱共振长度范围 单位:m

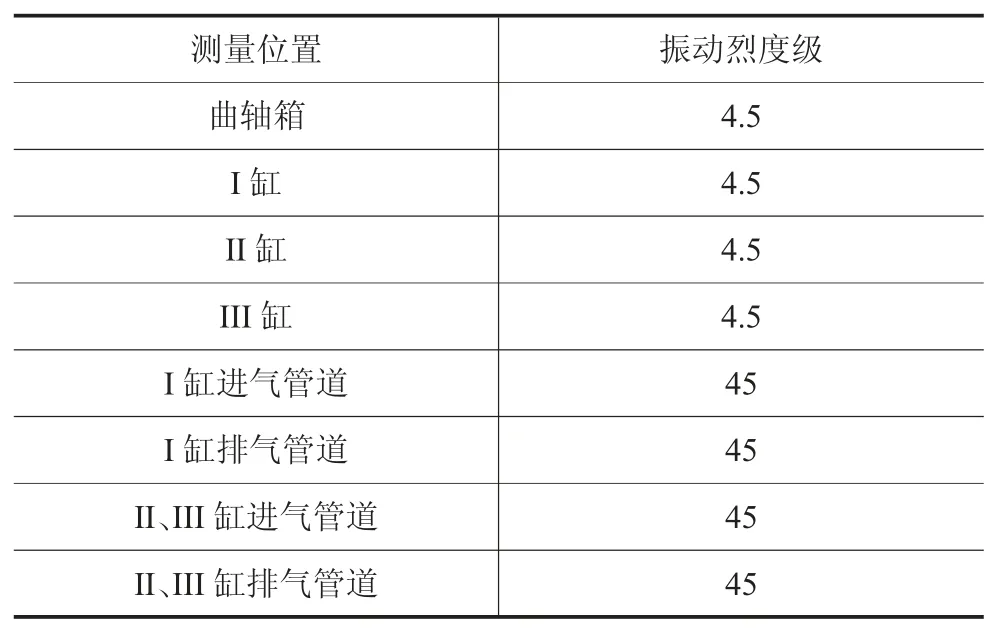

表7 循环氢压缩机各位置振动烈度级

3.2.1 管道加固

通过实际测量和计算分析,Ⅰ缸排气管道、Ⅱ缸和Ⅲ缸进气管道振动过大,需要对其支撑进行增加和改进。增加支撑首先要选择使用鞍式支撑,支撑与管道间填充木方缓冲,另外支撑要加在管路弯头等受气流脉冲较大的位置,并且支撑基础要打在地面,支撑基础绝对不可与压缩机基础打在同一个框架上,那样会加剧振动。

3.2.2 改变缓冲罐容积

由于Ⅱ缸和Ⅲ缸进排气缓冲罐容积与设计要求偏差较大,所以对这2个缓冲罐进行了更换,其中Ⅱ缸和Ⅲ缸进气缓冲罐更换后容积变为2.6 m3,排气缓冲罐更换后容积变为1.9 m3。

以上2种改进方法实施以后,机组再次开车,测得的振动值转换成振动烈度级见表7。

与表2相比较可见,通过改进,循环氢压缩机的振动值得到了有效地控制,大大降低了压缩机的运行风险。

4 结语

往复压缩机振动原因比较复杂,应根据实际情况找到引起振动的主要原因,有针对性的提出解决措施;同时压缩机在设计制造方面应该严格执行相关标准,使缓冲罐的缓冲容积大于最小设计要求,使管道长度避开气柱共振长度区域。通过此次对现场实际问题的研究解决,为以后此台机组更好的运行维护打下了基础。