浇注式沥青混合料施工流动性研究

刘 克

(重庆市智翔铺道技术工程有限公司 重庆 401336)

0 引 言

浇注式沥青混合料(gussasphalt,GA)采用了高黏度沥青和较高的油石比[1],前者是基于高温稳定性的要求,后者是基于耐久性和抗裂性的要求.材料的矛盾组成既反映了浇注式沥青混合料苛刻的服役条件,也决定了施工质量控制的重点:高温稳定性与施工和易性(流动性)的平衡.对于目前常用的原材料,这种平衡的空间尚有不足[2],多变的施工条件易导致性能失衡,当流动性太好时,高温稳定性往往不足,体现为贯入度不合格;流动性较差时,现场难以摊铺且容易出现“麻面”,又会促使拌和站更改设计配合比,导致产品质量降低.

在解决高温稳定性与流动性矛盾的同时,浇注式沥青混合料的其他路用性能也随之变化,如何进行均衡设计是值得关注的问题[3].目前施工控制温度已达235 ℃左右,施工设备、安全方面的压力已经较大,不宜再通过提高施工温度来解决问题.在材料选择方面,通过调整分子量,聚烯烃材料可达到适宜的相变温度,从而同时改善浇注式沥青混合料的流动性和高温稳定性,诸如Sasobit,CRP,SAK等产品在工程中应用已较普遍,然而,过高的聚烯烃掺量不仅增加了成本,也会带来材料脆化等风险[4-5];如果采用吸油率低、黏附性弱、棱角性差的卵石石屑或河砂替代玄武岩石屑,流动性虽得以改善但高温稳定性损失[6-8],平衡空间并未拓展,此外集料本身的热稳定性也受到质疑;笔者曾以水泥为填料进行室内试验,虽然部分水泥品种可以同时改善流动度和贯入度,但因其效果并不显著而未能进一步深入研究.

在原材料和现场工况已经确定的施工阶段,如何基于已有条件合理选择流动性改善方案是本文拟解决的问题,将重点研究配合比和搅拌运输时间对流动性的影响规律.

1 配合比对流动性的影响

1.1 原材料及试验方法

采用热塑性弹性体和低相对分子量聚烯烃改性SK70号基质沥青,得到试验用聚合物改性沥青,其三大指标为:25℃针入度30(0.01 mm),5℃延度20.8 cm,软化点94.7 ℃.集料分别为:峨眉山九里玄武岩碎石、重庆歌乐山石灰岩石屑及矿粉,级配组成见表1.

表1 室内试验的集料级配

用室内拌和锅制备12种不同配合比的浇注式沥青混合料GA-10,单锅拌和总质量14 kg,搅拌时间45 min,控制温度235 ℃.流动性试验和贯入度试验方法依据文献[9];弯曲试验方法依据文献[10]并采用大梁试件(长30 cm×宽10 cm×厚5 cm.

1.2 试验结果及分析

试验结果列于表2~4.

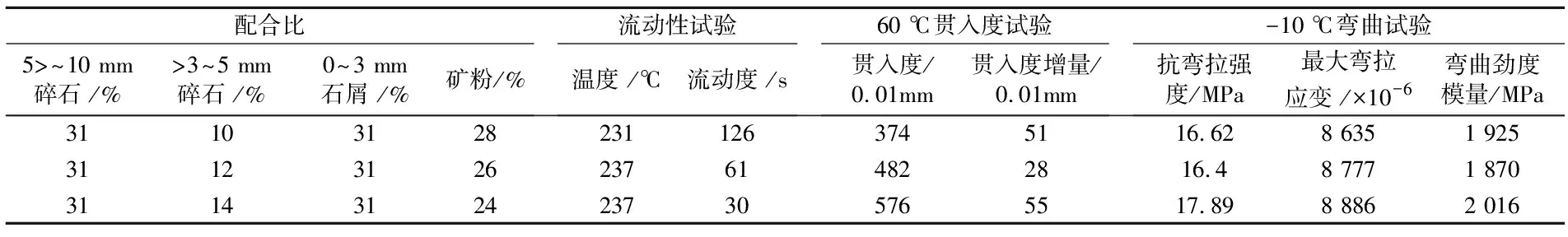

表2 油石比7.6%的GA-10性能试验结果

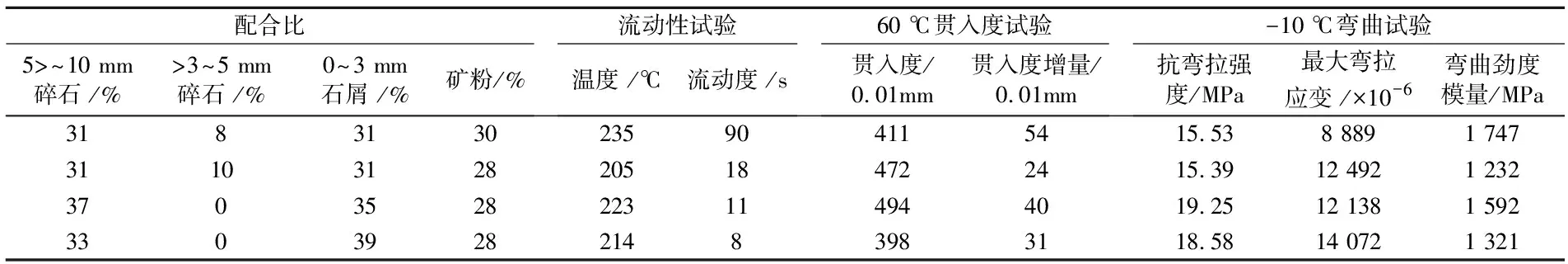

表3 油石比7.8%的GA-10性能试验结果

表4 油石比7.9%的GA-10性能试验结果

由表2可知,固定油石比为7.6%时,矿粉用量每减少2%流动度减少30~60 s,贯入度增加约1 mm,弯拉应变变化不大,因此,减少矿粉用量虽然改善了流动性,但同时也损失了高温稳定性.油石比7.9%时(见表4)也有类似的结果:矿粉掺量由30%减少为28%后流动度减少约70 s,同时贯入度增加约0.6mm,弯拉应变明显增加.

对比表2~4中同一集料配合比(质量比)(>5~10 mm碎石∶>3~5 mm碎石∶0~3 mm石屑:矿粉=31∶10∶31∶28)的试验结果可知,油石比从7.6%增加至7.8%,7.9%能显著改善流动性,同时贯入度增加不到1 mm,弯拉强度降低,弯拉应变出现峰值.由此说明增加油石比对流动性的改善效果不但比减少矿粉用量更显著,而且对高、低温性能的影响程度也较小.推测其原因是聚合物改性沥青的综合性能较好.

为研究碎石组成的影响,将油石比、矿粉用量和0~3 mm细集料用量分别固定为7.8%,28%和31%,即沥青砂浆的数量和组成都不变,仅改变>5~10 mm与>3~5 mm两档碎石之间比例.试验结果列于表3,可见>3~5 mm碎石用量减少后,流动性得以改善,只是改善的显著性不如调整油石比和矿粉用量.高温稳定性和低温性能在两种碎石比例均衡时效果最佳.因此,调整>3~5 mm碎石用量可以均衡地改善浇注式沥青混合料的路用性能.

在表4中,最后3个配合比的油石比和矿粉用量分别固定为7.9%和28%,0~3 mm细集料用量分别为31%,35%和39%.虽然流动度随细集料用量增加而略有减小,但结合三者的料温判断,其流动性差别不大,并且贯入度试验和弯曲试验结果规律不明显.

2 搅拌时间对流动性的影响

室内拌和锅与生产所用的搅拌运输设备(Cooker)在搅拌效率、环境条件方面具有差异,而沥青的高温超热老化又将这种差异的效果进一步放大[11],造成室内拌和与实际生产的浇注式沥青混合料性能不同.为得到流动性随搅拌时间变化的真实规律,本文采用国产Cooker进行搅拌试验.Cooker具有强制搅拌和温度控制功能,能够实时显示搅拌压强和混合料温度.搅拌压强可以准确反映浇注式沥青混合料的流动性.

搅拌试验所用沥青仍然为聚合物改性SK70号基质沥青,改性剂用量较第1节略有调整,改性沥青指标为:25 ℃针入度47(0.01 mm),5 ℃延度34.2 cm,软化点106.2 ℃.单档碎石为珙县5~10 mm玄武岩,细集料为宜宾长江卵石屑,石灰岩矿粉.浇注式沥青混合料GA-10油石比7.7%,其生产合成级配见表5.

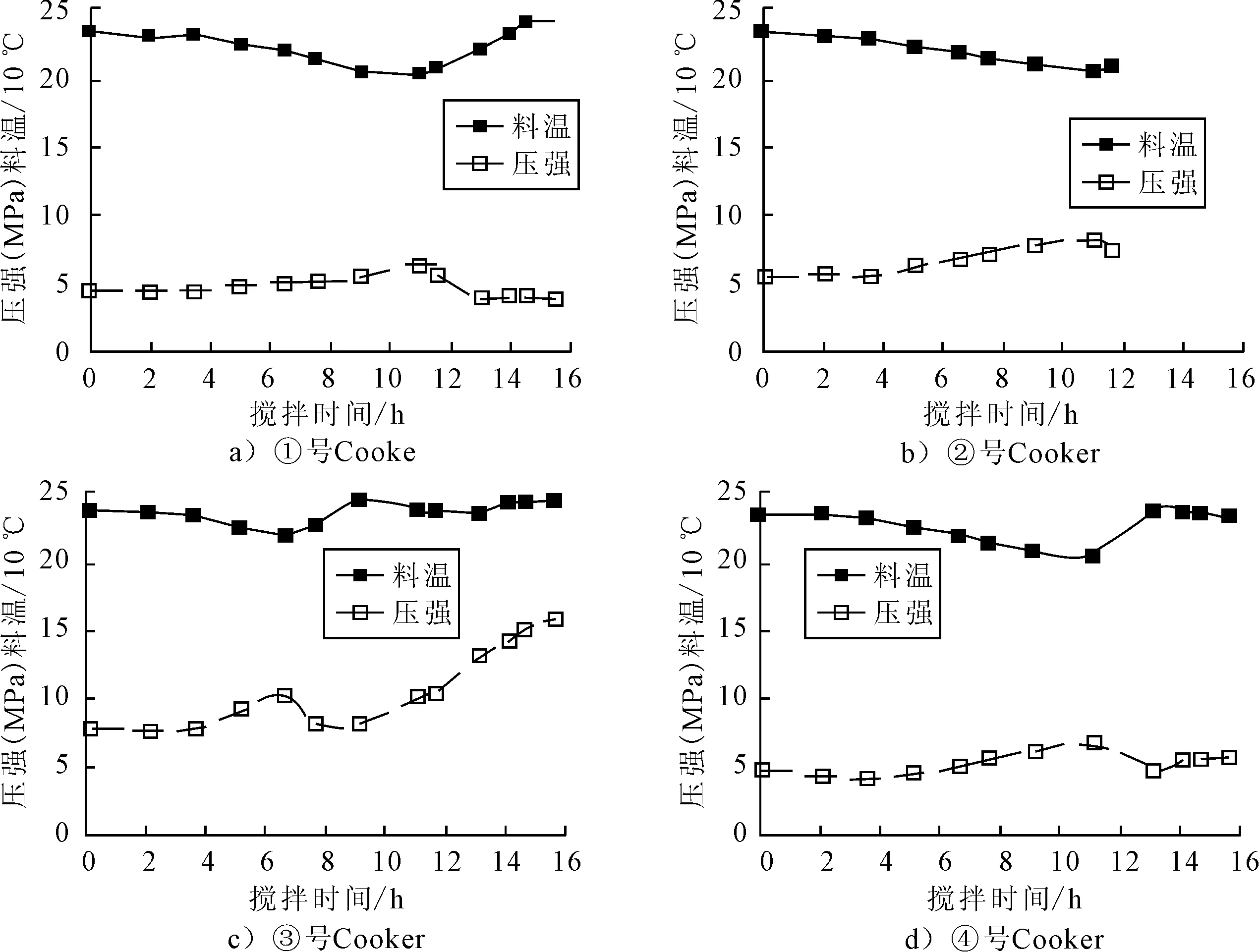

将4台Cooker编号为:①号、②号、③号和④号.分别装入12t混合料后,记录历时16 h的Cooker搅拌压强和混合料温度.混合料温度取Cooker左右两侧数显温度的均值.搅拌压强读取前先调整至相同搅拌转速;当搅拌压强过大造成指针波动时,压强值取1 min内高低极值的平均值.试验结果见图1.

表5 搅拌试验的GA-10生产合成级配

图1 Cooker搅拌压强和混合料温度变化过程

搅拌开始后4 h内,4台Cooker的料温均降低,若材料性质无变化,搅拌压强应该随之增大.但是实际结果并非如此:只有②号Cooker的搅拌压强随料温降低略有增大,①号Cooker搅拌压强则不变,而③号Cooker、④号Cooker搅拌压强反而略有减小.由此证明,混合料流动性在搅拌初期略有改善.

搅拌4 h后,①号Cooker料温逐渐降低,直到11.5h料温开始回升,相应的搅拌压强也随之先增大后减小.但是,对比搅拌4h前、后相同料温时的搅拌压强可以看到,搅拌4 h之后的搅拌压强较小.例如,14 h与0,2,3.5 h的料温仅相差1~2 ℃,但14 h的搅拌压强却小了0.3~0.4 MPa,说明混合料经历长时间搅拌后,流动性得以改善.②号Cooker的搅拌压强随料温降低而增大,11.5 h后因温度数显故障未继续记录.③号Cooker的搅拌压强在9 h后急剧增大,压强指针剧烈波动,说明此时混合料已经固化结团.在5.0~7.5 h,搅拌压强对料温的小幅下降便有相对显著的增大,这可能已经预示了流动性将朝着不利的方向发展.

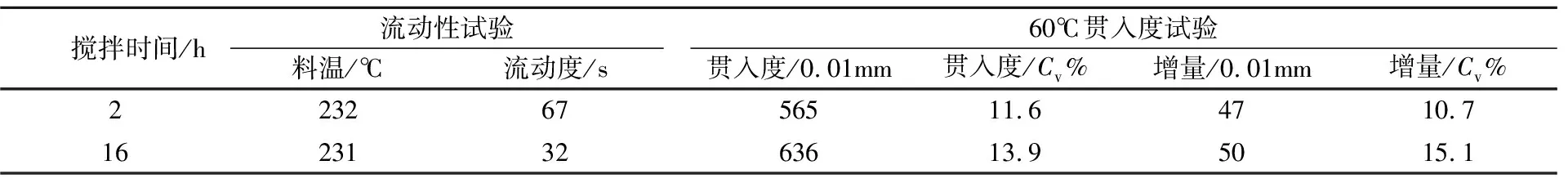

搅拌16 h后卸料观察发现:①号Cooker和④号Cooker中的混合料流动性较好,实测流动度分别为38和32 s,为易施工状态,卸料过程沥青烟较浓,混合料略带光泽并伴有离析现象,表面出现较多小气泡;②号Cooker可卸料摊铺,但混合料外观成麻面状、无光泽,韧性不足;③号Cooker中混合料已经固化成团,难以自行流出.对④号Cooker中的混合料进行取样检测,并与搅拌2 h的相同配合比混合料对比表6.

表6 搅拌不同时间后的GA-10性能试验结果

搅拌试验证明,Cooker搅拌运输的前4 h内流动性略有改善,因此在生产过程中混合料流动性若有不足,适量延长搅拌时间是合理的,但最长不宜超过4 h.若因远距离运输、天气变化等原因造成长时间搅拌后,浇注式沥青混合料的流动性可能趋于两种截然相反的变化:流动性改善,但贯入度、贯入度增量及其变异系数(Cv)都略有增大,即混合料的高温稳定性和均匀性损失;流动性损失甚至固化结团.流动性变化的方向似乎取决于浇注式沥青混合料的初始流动性,因为①号、②号、③号和④号Cooker的初始搅拌压强分别为4.5,5.7,7.9和4.8 MPa,即初始搅拌压强越大时,随搅拌时间增加流动性趋于损失.

3 流动性变化机理探讨

采用室内普通拌和锅拌和时,随着搅拌时间延长,浇注式沥青混合料流动性会逐渐损失并失去光泽.如果初始流动性较差,混合料在1 h左右便会固化成团.无论是采用聚合物改性沥青还是天然沥青改性沥青,这种趋势都是唯一确定的,其机理是沥青老化,包括氧化、降解、气化和挥发[12-13].在港珠澳大桥工程中,浇注式沥青混合料的目标配合比设计采用了特制的室内小型Cooker拌和,一次拌和质量约70 kg;生产配合比设计直接采用Cooker拌和,一次拌和8.8 t.数据显示无论是Cooker还是特制小型Cooker,混合料的流动性都是随搅拌时间延长而损失.但是,使用Cooker时流动性的变化速度要显著小于使用室内小型Cooker的变化速度,而使用室内小型Cooker时流动性的变化速度又小于使用室内普通拌和锅的变化速度.

室内普通拌和锅的拌和质量一般仅14kg左右,因此拌和锅中混合料的比表面积大于室内小型Cooker,更远大于Cooker中的混合料比表面积.另外,室内普通拌和锅几乎是敞开的,其密闭性不如Cooker.因此,虽然3种拌和方式的控制温度相同,但环境条件不同,使得小分子的挥发逃逸速度不同.Cooker的密闭性较强,其内混合料的比表面积又较小,大量降解、液化、气化的轻质组分和小分子难以逃逸,充当了润滑剂,改善了混合料的流动性.

Cooker装载的混合料体积一般只占容积的60%~80%,如果初始流动性较差,混合料带有弹性,搅拌叶片的挤压、拉伸会使混合料形成更大的比表面积.当初始流动性较好时,搅拌几乎不会改变混合料的比表面积.因此,如果Cooker装载质量较大且初始流动性较好时,长时间搅拌即可进一步改善流动性,造成这种与室内拌和完全相反的变化趋势的原因是老化环境的差异.

4 结 束 语

提高油石比、减少矿粉用量、减少3~5 mm碎石用量都可以改善流动性,敏感性从强至弱依次为:油石比>矿粉>3~5 mm碎石.但是,在调整3~5 mm碎石用量改善流动性的同时也能兼顾改善高、低温性能.单独调整油石比或矿粉用量改善流动性时,会损失混合料的高温稳定性,相对而言调整油石较调整矿粉用量对综合路用性能更有利.

Cooker搅拌4 h内,混合料流动性略有改善.搅拌时间大于4 h后,因轻质组分和小分子生成带来的润滑作用,流动性得以改善,但混合料会有一定程度的离析,贯入度、增量及变异系数都略有增加.轻质组分、小分子挥发逃逸后,混合料流动性损失甚至固化.Cooker长时间搅拌使流动性趋于两种相反的变化可能,变化方向取决于组分挥发速度.相同条件下,初始流动性较好的混合料会因挥发速度更慢而倾向于流动性改善,相反,初始流动性不足的混合料就会倾向于流动性损失.

施工中应采取增加Cooker装载数量、关闭进料口、降低搅拌转速等措施,尽可能限制轻质组分挥发,改善流动性.

——基于三元VAR-GARCH-BEEK模型的分析