剪切压实仪压实均匀性研究*

李伟聪 龚侥斌 李 浩

(广东华路交通科技有限公司1) 广州 510420) (广州大学土木工程学院2) 广州 510006)

0 引 言

落锤击实、旋转压实、剪切压实是成型沥青混合料试件的三种主要方式,其典型的成型设备分别为马歇尔击实仪、旋转压实仪(SGC)、剪切压实仪(SBC).不同成型原理制备试件的均匀性相差较大,而沥青混合料试件均匀性与其力学性能试验结果息息相关,试件越均匀,试验结果越可靠,反之亦然[1].衡量试件均匀性的有效指标是沥青混合料的重要设计参数——空隙率.为此,测试试件的空隙率分布规律便可把握其均匀性.

Hall等[2]利用Superpave混合料和变水头渗透仪进行空隙率路径试验,表明空隙大多数处于横截面表面以下25 mm;Masad等[3]利用CT和图像分析技术研究旋转压实成型试件空隙分布规律,结果表明,试件空隙分布呈现浴盆状,多数空隙集中于试件的上部和下部;裴建中等[4]利用分形理论研究了PAC空隙数量、空隙率沿试件高度方向分布情况;吴文亮等[5]采用CT技术对比研究了采用马歇尔、旋转压实成型的试件空隙分布,表明前者空隙率沿试件深度方向不断变化,后者在30~105 mm高度范围内空隙率分布均匀;郭乃胜等[6]利用CT和数字图像处理技术对比分析了3种级配类型、2种成型方法、不种压实功下的试件空隙分布特征,提出了沿着试件高度方向三段式划分方法,并建立了空隙率预测模型.

现有研究对落锤击实、旋转压实两种方式成型试件的空隙率分布规律研究较多,对新型的剪切压实成型试件的空隙率分布规律研究较少.为此,本文通过对比分析不同装料方式对空隙空间分布的影响,在确定合理装料方式的基础上,采用CT扫描法和逐层切割法研究并得到了剪切压实成型试件的空隙分布规律,并与常规落锤击实、旋转压实成型试件空隙分布特性进行对比.

1 试验材料

1.1 沥青

沥青胶结料选用韩国SK改性沥青,参照文献[7]进行相关指标测试,沥青主要技术指标见表1.

1.2 集料

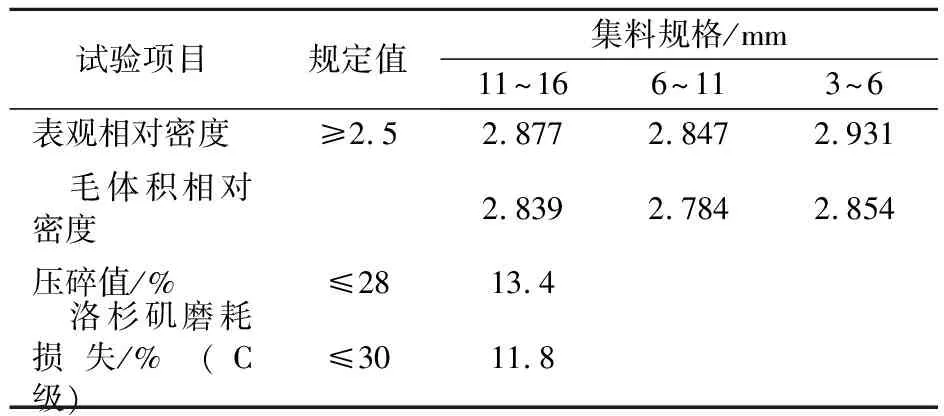

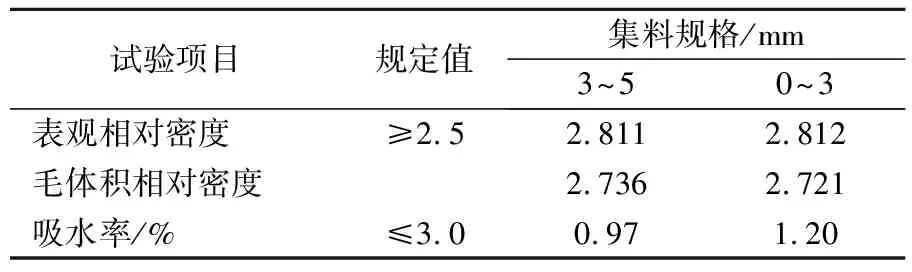

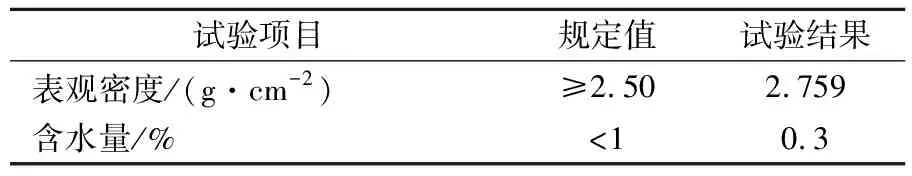

粗集料为广西贵港石牛岭料场的辉绿岩,细集料、矿粉为马水镇马兰石场的石灰岩,集料性能指标分别见表2~4.集料和矿粉各指标均满足规范要求.

表1 沥青主要技术性质

表2 粗集料检测结果

表3 细集料检测结果

表4 矿粉检测结果

1.3 配合比设计

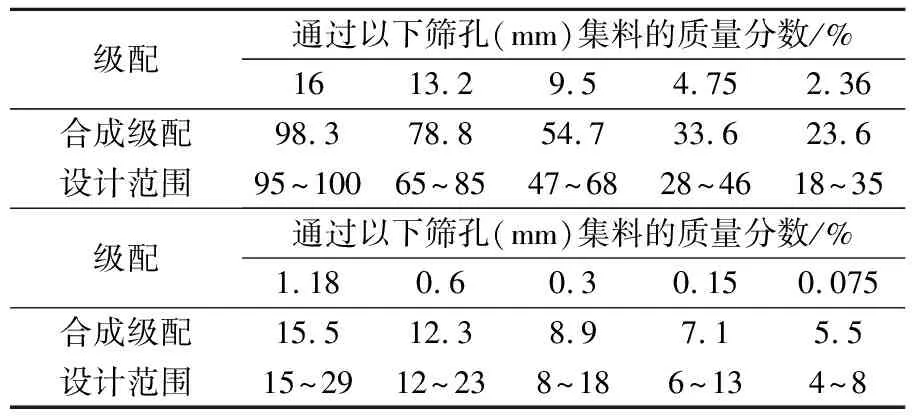

采用广东省典型级配GAC-16,沥青混合料合成级配见表5.

表5 GAC-16沥青混合料合成矿料级配组成

2 试件制备

不同于马歇尔的击实和旋转压实的旋转揉搓,SBC通过提供一个恒定的压力及恒定剪切角的循环剪切力,来模拟现场压实机具的剪切揉搓压实行为.

SBC成型时需要约30 kg沥青混合料,试件尺寸大、约束小,集料在试模中的移动与实际路面压实行为更接近.

采用SBC制备试件,按照马歇尔设计方法确定最佳油石比为4.7%,成型温度为140 ℃,剪切压实仪剪切角为4°,垂直压力为0.7 MPa,压实频率16 s/周期,试件成型尺寸为450 mm×150 mm×170 mm.

3 装料操作对试件均匀性影响

室内装料操作方式对沥青混合料空隙率分布影响显著,文献[7]对沥青混合料装料操作有明确规定:击实法要求用小铲将混合料铲入试模后,用热的插刀沿周边插捣15次、中间10次,插捣完后将混合料表面找平;轮碾法要求装料时用小铲拌合均匀后,沿试模由边至中按顺序转圈装模,中部要略高于四周,再用预热的击实锤由边至中转圈夯实整平成凸圆弧形;文献[8]要求混合料分三层装入试模,每层用铲捣实5次.

然而,目前却并无规范或文献研究剪切压实仪装料操作方式对试件均匀性的影响.若直接套用其他成型方法的装料方式,难以确保混合料均匀分布,混合料的分布不均有可能导致同一批试件性能试验结果离散性较大,从而对性能试验结果的精度造成较大影响.同时,根据现行规范、研究成果及沥青混合料性能试验对试件空隙率的要求,约定空隙率与目标值的偏差小于等于0.5%的为均匀试件;超出此范围,为不均匀试件.

为了避免因装料方式的随意性造成试验结果可比性差的现象,采用两种不同装料操作方式分别成型剪切压实试件,并对成型的试件进行切割,然后分别测试其毛体积密度,对比分析不同装料操作方式的差异,以确定合理的装料方式.

方法一 直接将拌和好的沥青混合料一次性全部倒入试模,用热的铁棒沿周边插捣15次、中间10次,插捣完毕后将混合料表面找平.

方法二 将拌和好沥青混合料分三次倒入试模,每次倒入的质量相当,每倒一次后的处理方法同方法一.

试件成型尺寸为长×宽×高=450 mm×150 mm×170 mm,对两组试件沿高度方向进行均匀切割,编号为上、中、下,并将切割后的三块试件二次切割,每块试件切割成两根长380 mm、厚度50 mm、宽度63.5 mm的四点疲劳小梁试件.分别测试六根小梁试件的空隙率,整块试件的空隙率取六根小梁试件空隙率的平均值,计算结果见表6.六根小梁的空隙率分布见图1.

表6 两种装料方法的整块试件空隙率

图1 两种装料操作空隙分布情况

由图1和表6可知,采用方法一成型试件的空隙率、极差、标准差及变异系数均大于方法二,表明后者成型试件的空隙率分布更均匀,且上、中、下三块试件空隙率差值不超过0.5%,满足沥青混合料性能试验对空隙率差异性的要求.因此,将方法二作为剪切压实仪标准的装料方法.

作风问题从本质上说是党性问题,反映的是党的纯洁性与先进性。加强作风修养是党性修养的基础问题,体现的是我们党的人格力量与魅力。目前高校党建工作存在的许多问题与“四风”息息相关,或者说是“四风”衍生出来的产物。纠正“四风”永远不能止步,要从我做起,从身边小事做起,以身作则,率先垂范,言出必行,说到做到。要以踏石留印、抓铁有痕的劲头与壮士断腕的果敢勇气,紧抓不放,永不懈怠,善始善终,善做善成。加强作风修养要践行党全心全意为人民服务的宗旨,自觉接受群众批评与监督,经得起群众与时代的考验。

4 试件空隙空间分布规律

4.1 CT扫描法

工业计算机断层成像(industrial computed tomograph,工业CT)是一种借助计算机将X线断层扫描装置扫描的断面再现出来的一种全新成像技术,以二维断层图像或三维立体图像的形式能清晰、准确、直观地展示被检测物体内部的信息特征.该技术可从微观角度研究沥青混合料空隙率分布规律.

由于剪切压实成型试件为大体积长方体试件,试件截面尺寸为450 mm×150mm,而CT机扫描视野有限,不能扫描整个截面全部图像,因此,对立方体试件取芯,芯样尺寸:直径100 mm、高度170 mm.

在处理沥青混合料内部空隙特性前,应对扫描图片做灰度处理.CT定量描述的是CT数,利用CT数实时反馈功能对沥青混合料图像中的集料、沥青胶浆及空隙各组分进行深入识别.根据文献[9-10]研究结论:确定CT数大于1 950的图像代表粗集料;CT数在1 200~1 950之间的图像代表沥青胶浆;CT数小于1 200的图像代表空隙.处理前后效果见图2.

图2 灰度处理试件前后图

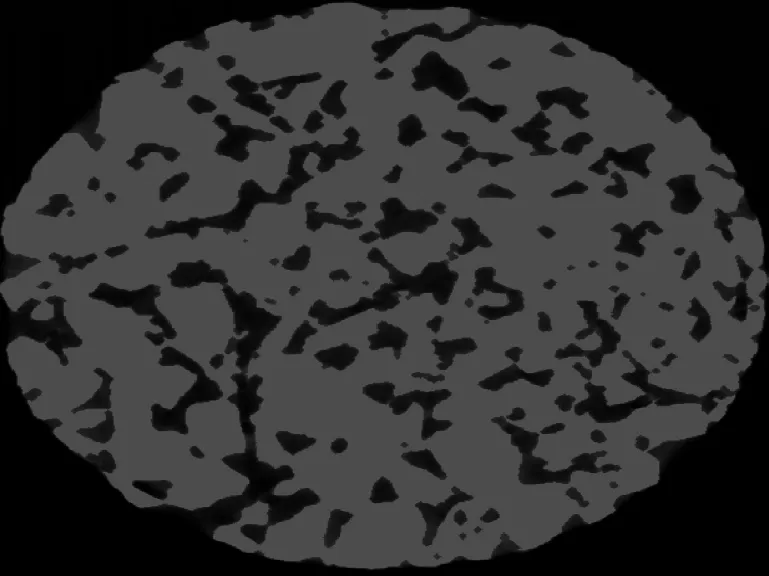

将扫描后的图像进行灰度处理后,运用Image-Pro Plus6.0图像分析软件对图像进行空隙提取处理,见图3.利用面空隙率表征混合料不同深度下截面空隙分布的均匀性.面空隙率的计算式为

(1)

式中:VVarea为面空隙率;Ssection为截面上空隙的像素点面积;Stotal为圆截面的面积.

图3 空隙提取处理(试件中黑色为空隙)

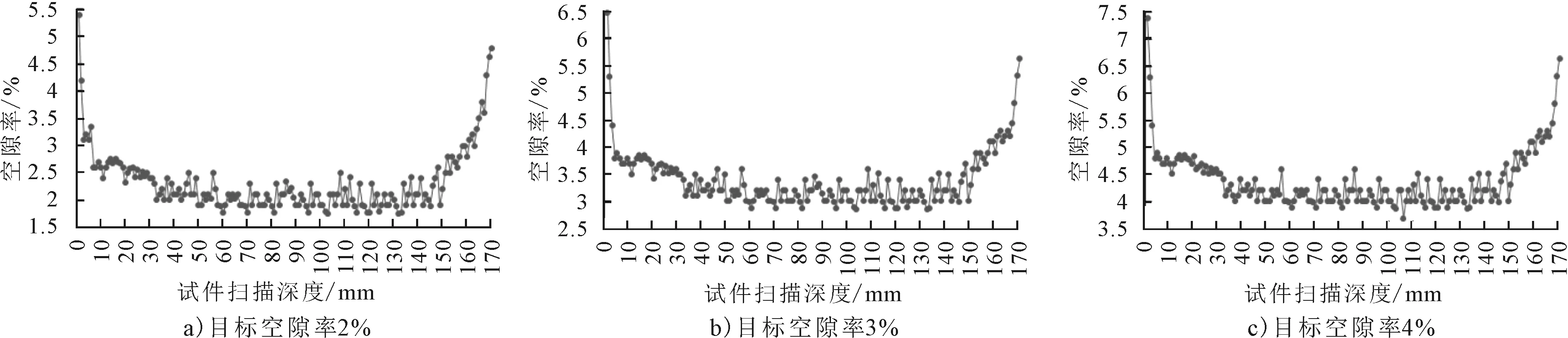

按照上节提出的标准装料方法,应用SBC成型三种目标空隙率(2%,3%,4%)下的试件,取芯后,对芯样进行不同深度处截面面空隙率的统计分析,结果见图4.

图4 不同目标空隙率试件CT扫描空隙分布情况

由三种目标空隙率下剪切压实成型的试件内部空隙分布规律可知:空隙率沿剪切压实成型高度方向呈现两头大、中间小的类“U”形分布规律,且在沿高度方向30~150 mm的范围内,试件内部空隙率与设计值偏差在±0.5%范围内.

4.2 逐层切割法

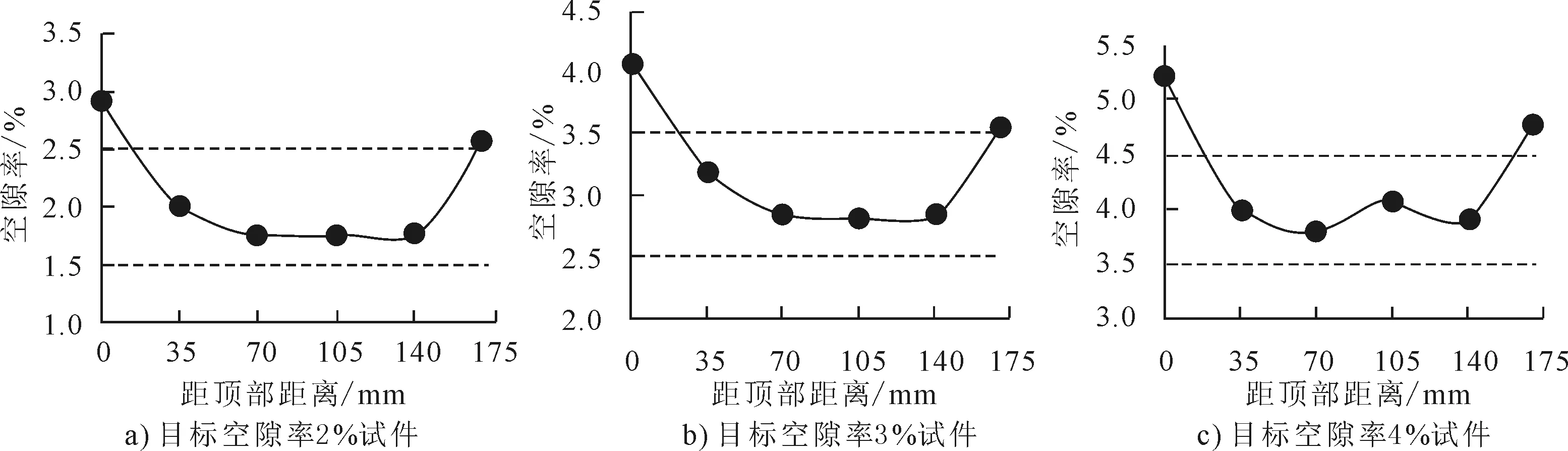

对试件沿高度方向逐层切割,测试每块试件的毛体积密度,通过与最大理论密度的关系求出空隙率,以从宏观方面体现成型试件的空隙率分布规律.

图5 不同目标空隙率试件沿成型高度方向空隙分布规律

由图5可知,逐层切割法得出的空隙分布规律与工业CT法大体一致,空隙率沿剪切压实成型高度方向出现两头大,中间小的呈类“U”型分布规律,在沿高度方向30~150 mm的范围内,试件内部空隙率与设计值偏差在±0.5%范围内.

微观和宏观方面研究结果的一致性不仅验证了剪切压实成型试件呈类“U”形的空隙分布规律,且表明了剪切压实试件空隙分布规律的客观性.

4.3 与其他成型方式对比

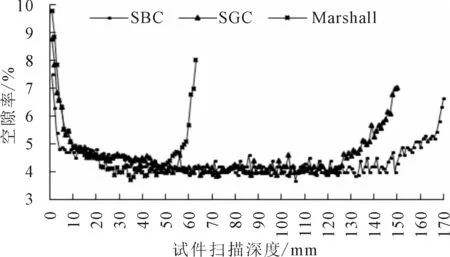

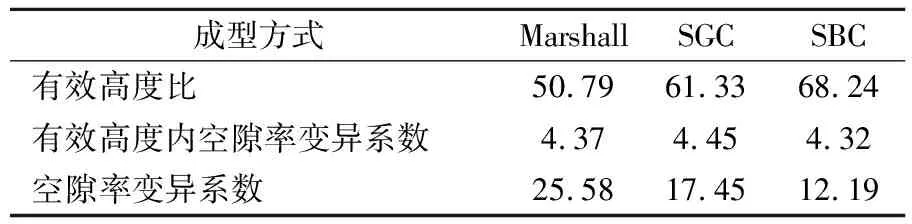

为比较落锤击实(Marshall)、旋转压实(SGC)、剪切压实(SBC)三种不同成型方法的空隙分布特性,分别采用上述成型方法成型目标空隙率均为4%且高度为63.5,150,170 mm的试件,后采用CT扫描法分别对其进行扫描[11].三种成型方式的试件空隙分布特性见图6和表7.

图6 三种成型方式下空隙分布特性%

定义有效高度为面空隙率在目标空隙率0.5%范围内且高度连续的范围大小;有效高度比为有效高度与试件成型高度的比值.

图6表明三种成型方式的试件空隙沿深度方向分布规律大体一致,均呈类“U”型分布规律,但有效高度比、空隙变异性差异较大.

表7 三种成型方式下参数对比

由图6和表7可知,三种成型方法的有效高度范围分别为20~50mm,30~105mm,30~150 mm;有效高度比分别为50.79%,61.33%,68.24%;空隙率变异系数分别为25.58%,17.45%,12.19%;有效高度范围内空隙率变异系数相当.

从有效高度比、空隙率变异系数来看,采用剪切压实成型的试件最均匀、变异性最小,旋转压实居中,落锤击实最次.

5 结 论

1) 装料方式对剪切压实成型试件空隙空间分布影响较大,确定了分层插捣装料方法为剪切压实成型试件可靠的装料方法.

2) CT扫描法和逐层切割法均表明剪切压实成型试件的空隙率沿高度方向呈两头大、中间小的类“U”型分布规律,在沿高度方向30~150 mm的范围内,试件内部空隙率与设计值偏差在±0.5%范围内.

3) 落锤击实、旋转压实、剪切压实三种不同成型方法的空隙分布特性对比研究表明剪切压实成型的试件最均匀、变异性最小,旋转压实居中,落锤击实最次.