油菜籽流化床干燥器内置竖直隔板结构优化设计

王 聪 张健平 王 勇 何 旺 陈航宇

(西南科技大学制造过程测试技术教育部重点实验室,四川 绵阳 621010)

油菜籽内部蛋白质含量丰富,具有显著的吸湿性,这是区别于水稻、小麦等粮食作物和其他油料的特殊性[1]。除此之外,油菜籽还具有颗粒较小、球形度较高、孔隙度小和不容易散热的特性,在高温高湿下极易长霉菌。因此,刚收获的油菜籽亟需及时干燥到安全储存含水率范围[2-4]。

研究[5-7]表明,由于流化床干燥具有投资少、使用范围广、干燥速度大、品质损害小、热耗低和热效率高等优点,是最适用于油菜籽人工干燥的方法之一。流化床干燥过程中,采用单床层时,固体颗粒在流化床内停留时间不一致,气流分布不均匀,致使干燥后固体颗粒的含水率不均匀。特别对小固体颗粒而言,床层内易出现沟流和死区;对湿度大的固体颗粒,易团聚和结块,流化性变差[8-10]。为了克服以上流化床干燥的缺陷,可在床层内加装竖直隔板,从而提高固体颗粒物料的受热均匀性[11-12]。近年来有不少学者就隔板式内循环流化床内流动特性进行了大量研究,如黄立成等[13]以石英砂和稻壳为对象,研究了流化床干燥器的结构尺寸和侧风量对颗粒内循环流动的影响,考察了高速区和低速区的流化速度,结果表明:颗粒循环量随孔口和侧风量的增大而增加。江国栋等[14]采用璃微珠和盐颗粒为对象重点分析了颗粒的流化速度(包括高速区和低速区)、流化床层的静止高度和床层内隔板的间隙对流化床内颗粒内循环流动的影响,研究结果表明,这4个参数对颗粒内循环速率都有显著的影响。彭迎彬等[15]研究分析了褐铁矿粉在流化床层内实际磁化焙烧的情况,发现设置竖直隔板可以提高褐铁矿粉的流化情况,减少单床的死区和短路,颗粒的停留时间分布更加均匀。潘刚等[16]针对褐铁矿石分析了内置数值隔板流化床内的气固两相流动规律,发现多个隔板可增强颗粒的返混,会发生团聚现象。

综上所述可知,目前的研究主要集中在内置竖直隔板结构固定不变的情况下,与单层床进行比较分析干燥器结构和各工艺参数对固体颗粒和空气流动特性的影响。内置竖直隔板具有改善固体颗粒流化性,减少死区等优点,作为床层中改善流化性的关键部件,内置竖直隔板结构参数对固体颗粒和空气流动特性的影响是不容忽视的,特别是内置竖直隔板的分割区域数和排列方式的影响。但是目前研究成果没有涉及到内置竖直隔板对油菜籽颗粒流化床干燥特性的影响,因此,本试验拟在文献[17]的基础上,在单层流化床层中加装竖直隔板,通过数值模拟和试验验证相结合的研究方式,优化设计出合理的竖直隔板数量和排列方式,深入系统地探讨5种不同形式的内置竖直隔板对油菜籽流化床干燥特性的影响,寻找一种较佳的竖直隔板,以期提高油菜籽流化床干燥效率,使干燥性能得到改善,达到提高油菜籽流化床干燥速率的目的,为开发新流化床干燥设备和改善现有流化床干燥装置的性能提供理论依据。

1 模拟分析的模型

1.1 流化床干燥装置的物理建模和网格划分

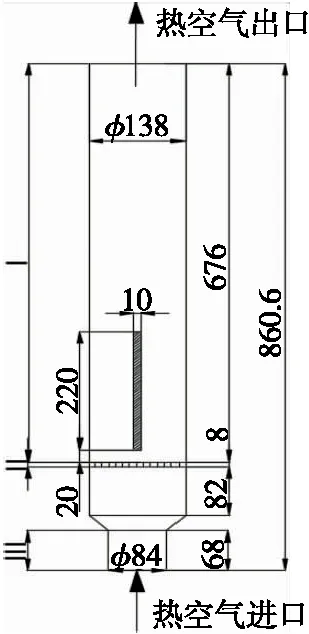

1.1.1 流化床干燥装置的物理建模 根据油菜籽流化床干燥实验装置,经简化建立了相应模拟分析的模型,如图1 所示,其整个高度为860.6 mm,物理模型由以下三部分组成:第一部分为流化床床层,直径138 mm、高度676 mm;第二部分为布风板,开孔率为15.84%、布孔方式为圆形不均匀布孔[17];第三部分为高度为68 mm,直径为84 mm的热空气进口。本研究侧重于竖直隔板部分,研究其几何形状和排列方式对油菜籽流化床干燥的特性。

单位:mm

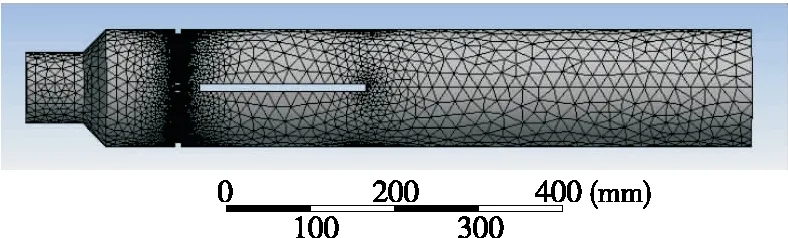

1.1.2 网格划分 与流化床层和床层上部靠近出口的区域相比,布风板的几何结构更复杂,布风板上布满小孔,在流化床网格划分的过程中,采用四面体非结构化网格进行网格划分,除此之外,利用高级网格算法对布风板和内置竖直隔板处的区域进行局部加密。此处仅展示了均匀2份隔板流化床干燥装置网格划分情况,如图2所示。

在完成网格独立性检验工作之后,获得每一个不同的竖直隔板,最终采用的网格的节点数和单元数见表1所示。

图2 网格划分的情况(均匀2份)

隔板类型节点数网格数无隔板231 5831 231 279均匀2份235 5801 251 287不均匀3份239 9991 272 001均匀3份236 5881 255 987均匀4份237 0561 257 120均匀5份239 2801 267 405

1.2 数学模型

1.2.1 颗粒动力学理论 针对流化床干燥器床层,数值模拟流体流动状态,可以选择使用流体力学分析软件Fluent。采用压力速度耦合的SIMPLE算法和一阶迎风格式的离散方法迭代求解。进行气固两相流数值模拟时,运用颗粒动力学模型,完成气固两相连续性方程、动量方程和能量方程的求解。

(1) 油菜籽和空气相的连续性方程:

(1)

(2)

式中:

aq——油菜籽或空气相的体积分数,下标q是相态;

ρq——油菜籽或空气相的密度,kg/m3;

vq——油菜籽或空气相的均速,m/s。

(2) 空气相的动量方程:

(3)

式中:

p——流化床干燥装置的总压,Pa;

g——油菜籽的重力加速度,m/s2;

Kgs——油菜籽和空气相间的交换系数。

(3) 油菜籽相的动量方程:

(4)

其中

(5)

(6)

式中:

Fs——外部对油菜籽颗粒的体积力,N;

Flift,s——油菜籽的升力,N;

FVmt,s——油菜籽的虚拟质量力,N;

f——油菜籽的曳力函数;

τs——油菜籽的弛豫时间,s;

ds——油菜籽的直径,mm;

μs——油菜籽的动力黏度,kg/(m·s)。

1.2.2 油菜籽和空气相的曳力模型 将气固两相间作用的曳力模型进行3个部分的划分:第1部分是Koch-Hill模型[18]基础理论模型;第2部分是Syamlal-O’Brien模型[19]、Gidaspow模型[20]及修正的Gidaspow模型[21]等经验模型或者是半经验模型;第3部分是McKeen模型[22]、修正的Syamlal-O’Brien模型[23]等半经验模型的修正模型或者是经验模型的修正模型。

其中针对颗粒的计算可以选择Syamlal-O’Brien模型。

对于Syamlal-O’Brien模型实施的具体形式表示详细如下:

(7)

其中曳力系数:

(8)

相对雷诺数ReS的函数关系式为:

(9)

此模型基于流化床颗粒末端速度来计算。因此两相间交换系数Kgs为:

(10)

υr,s是颗粒相终端带出速度,其计算公式为:

vr,s=0.5(A-0.06Res+

(11)

1.2.3 湍流模型 选择标准化的k-ε模型,可以从根本上简化操作步骤,形式非常的简单有效,且精度高、经济有效等[24]。因此,本研究采取标准的k-ε模型进行计算。在后期的流化床床层中有热空气和油菜籽,它们之间会互相影响,其中湍流则为连续相(热空气)最为基础的一个特性所在,所以在分析的过程中,需在连续相中有效地使用湍流模型,在选择源项的基础上对油菜籽的连续相影响进行有效的描述,得到湍流模型的详细形式为:

(12)

(13)

式中:

k——空气的湍动能,m2/s2;

ε——空气的耗散能,m2/s3;

vgi——第i组分在空气相中的均速,m/s;

Gk——由空气的平均速度梯度造成的湍动能项;

μt——空气湍流黏度系数;

Gb——由油菜籽颗粒的浮力产生的湍动能项;

YM——空气的湍流马赫数;

C1ε、C2ε、C3ε——湍流模型的常数;

σk——k对应的湍流普朗特数;

σε——ε对应的湍流普朗特数;

Sk、Sω——由相对空气扰动油菜籽颗粒产生的湍流动项;

i、j——空气相中的组分。

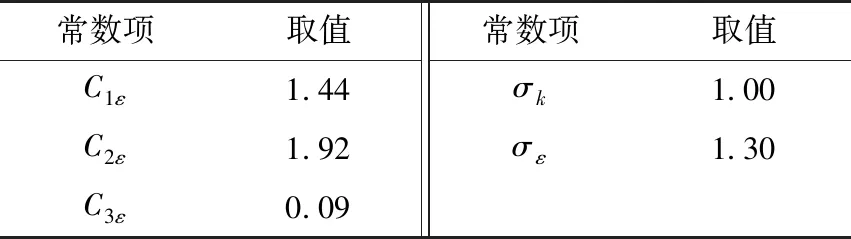

标准k-ε模型各常数的取值见表2。

表2 湍流模型中的常数项

1.2.4 边界条件

(1) 进口边界条件:热空气,流量为45 N·m3/h,则具体速度为:

(14)

式中:

v——流速,m/s;

Qv——体积流量,N·m3/h;

将进口直径84 mm和流量45 N·m3/h代入式(14)计算,得进口速度v=2.256 m/s。

采用velocity-inlet,热空气沿轴向速度流入,速度设置为2.256 m/s。对于油菜籽颗粒相,进口速度为0 m/s。

(2) 出口边界条件:热空气相和油菜籽相都设置为pressure-outlet,表压为0 Pa,操作压力为1.013×105Pa。

(3) 壁面条件:设置为无滑移壁面。表面粗糙度系数0.5,弹性恢复系数为0.9。

1.2.5 物性参数 根据干燥的工艺需求,设定热空气温度65 ℃,黏度2.035×10-5Pa·s,密度为1.044 5 kg/m3。油菜籽的物性参数为:密度1 014.441 kg/m3,颗粒直径2 mm。

2 竖直隔板的优化

2.1 隔板类型

如图3所示隔板有5种类型,板长度200 mm,厚度10 mm,距离布风板上表面20 mm。

2.2 单相结果与分析

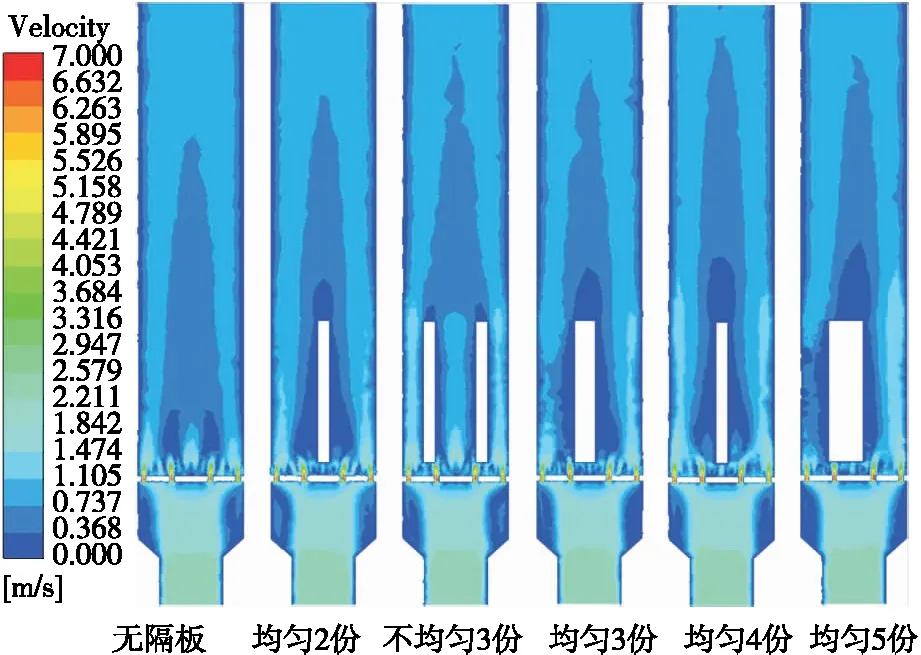

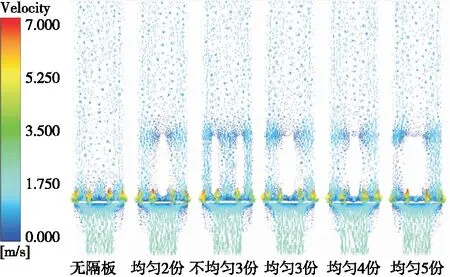

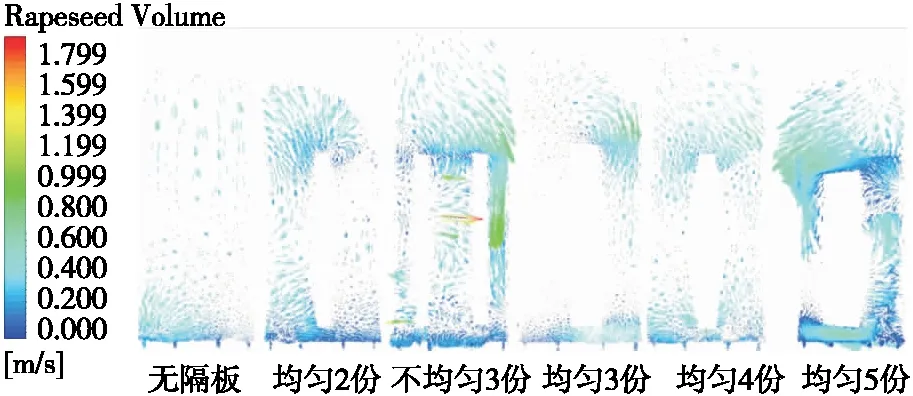

针对2.1中优化设计的5种不同类型(均匀2份、不均匀3份、均匀3份、均匀4份、均匀5份)的内置竖直隔板,模拟分析了热空气在流化床干燥器内流动情况,如图4、5所示。

图3 隔板的类型

图4 热空气的速度云图

图5 热空气速度矢量图

由图4、5可以看出,不同类型的隔板对布风板处的空气流速影响非常小,但对床层内的空气流动状态有较大的影响。与无隔板比较,均匀2份隔板床层中部区域的空气流速更低,不利于空气的流动;不均匀3份隔板床层中热空气的流动速度和流通范围增大,则热空气在局部聚集的范围就减少,致使其流动的死区得到明显的缩减[25-26]。均匀3份隔板、均匀4份隔板和均匀5份隔板对空气的流动状态的影响十分相似,都是中部空气流速低,床层壁面附近空气流速较高,反而加强了空气流动的不均匀性。综上所述,不均匀3份隔板能改善无隔板时空气流动状态不均匀的现象,而均匀2份隔板、均匀3份隔板、均匀4份隔板和均匀5份隔板反而加强了空气流动不均匀的现象。

2.3 双相结果与分析

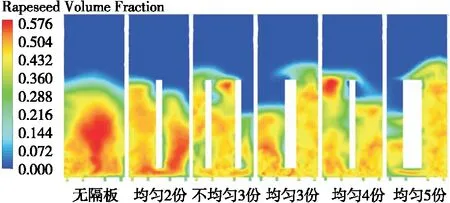

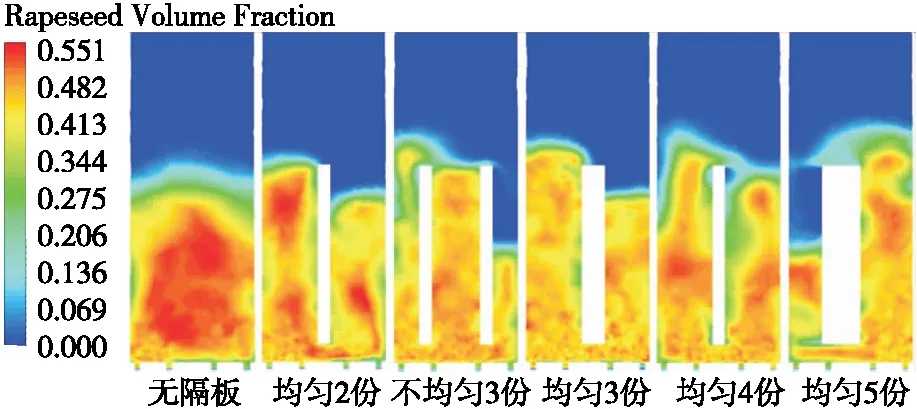

针对5种不同的内置竖直隔板,通过数值分析得到了流化床内油菜籽颗粒的体积分数分布和油菜籽的速度,如图6~9所示。

由图6~8可以看出,竖直隔板均匀地把床层分割成两份时,流化床内油菜籽的体积分数分布不均匀,堆积在隔板和壁面中,且堆积在床层下部的油菜籽易阻塞两区域间的通道,造成油菜籽流化不充分,热空气流动阻力较大,干燥效果差。当竖直隔板把床层分为均匀3份、4份时,油菜籽在床层中出现不同程度的堆积,油菜籽的体积分数分布不均匀。竖直隔板平行地把床层分为不均匀的3部分时,各个区域油菜籽分布较均匀,隔板与布风板之间的通道也保持较低的体积分数,有利于油菜籽在各个区域间转移,不会产生堆积现象。竖直隔板把床层分为5个均匀扇形区域时效果较好,油菜籽体积分数分布均匀,油菜籽在各区域间内自由活动,但在干燥5 s时会出现小程度的堆积现象。因此,不均匀3份隔板是较理想的隔板。

图6 5 s时的油菜籽体积分数云图

图7 10 s时的油菜籽体积分数云图

图8 15 s时的油菜籽体积分数云图

图9 15 s时油菜籽颗粒速度的矢量图

由图9可以看出,与其他隔板相比,采用不均匀3份隔板时,颗粒运动更充分,油菜籽可以完成一系列限定的区域运动,使床层中的热空气在到达隔板上部时速度仍然较高,可以让流化床内的热空气和油菜籽强烈地交换动量和热量,主要是因为在干燥过程中提升了流化床干燥器热质中油菜籽的传递系数,提高了油菜籽流化床的干燥效率,降低了干燥所需的时间[27-28]。

经数值模拟分析发现,不均匀3份是油菜籽干燥器内置竖直隔板的最佳结构。

3 试验验证

3.1 试验装置

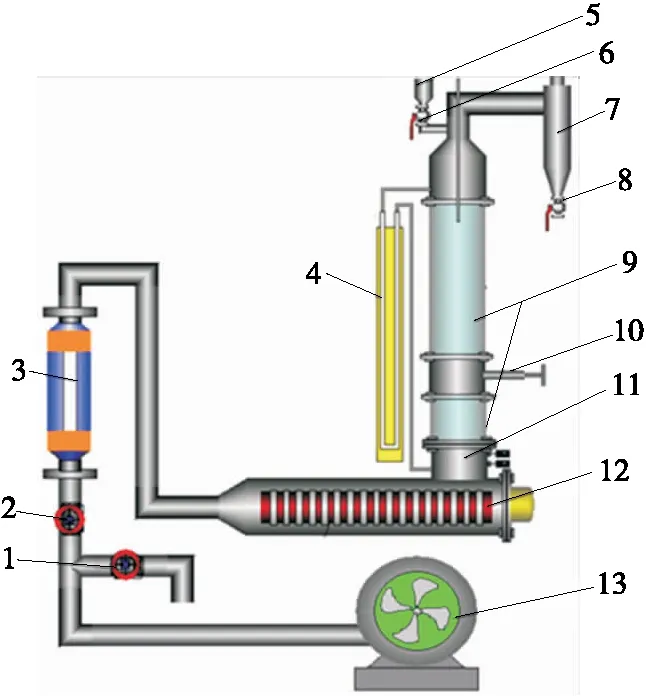

如图10所示,试验装置主要有漩涡式气泵、转子流量计、空气加热管、PID温度调节器和流化床干燥器等几个部件组成。其工艺流程为:室内空气经过气泵加压后通过流量调节阀和旁路阀调整到设定流量45 N·m3/h,然后沿着管道进入加热到65 ℃的管道里,再从油菜籽流化床干燥实验装置的底部热空气进口流进,经过布风板进行均匀布风后进入流化床层,对油菜籽颗粒进行干燥。经湿热交换后的热空气通过流化床顶部旋风分离器放空。在实际试验中,在布风板的下方位置垫两层300目不锈钢丝网,可以避免出现漏料。

1. 旁路调节阀 2. 热空气的流量调节阀 3. 热空气的流量计 4. U型的压差计 5. 油菜籽的加料口 6. 油菜籽的加料阀 7. 旋风分离器 8. 放余油菜籽的阀 9. 流化床层 10. 油菜籽的取样口(卸料口) 11. 布风板 12. 电加热管 13. 鼓风机

图10 油菜籽的流化床干燥的试验装置

Figure 10 Experiment device of the fluidized-bed drying of the rapeseed

本试验所涉及的其他仪器以及设备:电热恒温干燥箱(成都特思特仪器有限公司, TST101A-1型)、调速振荡器(河北润联机械设备有限公司,W-201B型)、电子天平(上海佑科仪器仪表有限公司,JA5003N型)。

3.2 试验材料

油菜籽采用绵阳本地生产的当季新收油菜籽。使用筛子和振荡器去除杂质后挑选表面完整、色泽均匀、光洁的油菜籽。根据GB/T 5497—85的标准对油菜籽的初始含水率进行测定,再根据式(15)对原油菜籽进行加湿,使其湿基含水率为25%,作为本研究的试验样品。

在加湿处理试验样品的过程中,水分质量添加时按式(15)计算:

(15)

式中:

mw——需加的水质量, g;

m0——加水前原油菜籽的质量,g;

W0——加水前原油菜籽的湿基含水率,%;

W1——加水后油菜籽的湿基含水率,%。

每次取3次试验所需用量的油菜籽加入相应质量的水后,放入自封袋内,将油菜籽和水充分混合,封口,放在振荡器上振荡15 min,可使油菜籽颗粒和水充分地均匀混合。震荡完成后,将自封袋放入4 ℃恒温箱中冷藏72 h,期间每天3次混合均匀,直到油菜籽表面干爽,水分充分吸收至油菜籽内部。加湿完成后将袋内油菜籽分装成3份,每份600 g。

3.3试验参数

3.3.1 干基含水率 油菜籽干基含水率按式(16)计算:

(16)

式中:

Mt——t时刻对应的油菜籽干基含水率,%;

Wt——t时刻对应的油菜籽总质量,g;

Gt——烘干之后对应的油菜籽质量,g。

3.3.2 油菜籽流化床干燥速率 油菜籽流化床干燥速率定义为单位时间、单位干燥面积被汽化的水分的质量,即[29]

(17)

其中,

(18)

(19)

(20)

(21)

式中:

Nw——干燥速率,g/(m2·s);

WGt——油菜籽在干燥t时刻的蒸发水分量,g;

Δt——干燥时间间隔,s;

WGt+Δt——干燥过程中,t+Δt时刻对应得到的油菜籽蒸发水量,g;

A——对流传热的面积,m2;

H——油菜籽在床层内填充高度,m;

D——流化床干燥器床层的直径,m;

ds——油菜籽粒径,m;

ε——自由床空隙率;Pa·s;

g——重力加速度,m2/s;

Ar——阿基米德数;

Re——雷诺数;

μg——空气黏度,Pa·s;

φs——形状系数;

ρs——油菜籽的密度,Pa·s;

ρg——空气的密度,kg/m2;

μg——空气流速,m/s。

3.4 试验方法

每次试验油菜籽质量为600 g。由于油菜籽的安全储存干基含水率必须<9.89%,所以在油菜籽被干燥到其干基含水率为7%左右结束试验。每次试验需重复3次,以减少试验误差,直至所有的试验全部完成。

测定方法:① 取出2个编号托盘,每个托盘上划分5行4列的格子,在2个托盘上摆满40×25的称量瓶(共40个称量瓶);② 设置电热鼓风干燥箱的温度为103 ℃;③ 称量瓶和瓶盖一起整齐放托盘上,将托盘放入干燥箱内干燥1 h,取出放进干燥器内(时间应多于35 min),降温到室温,称量,得到称量瓶的重量,计为m0,称量精度为0.001 g(下同);④ 从试验样品中取出3 g油菜籽,装入第1号称量瓶中,作为第1组数据(即初始含水率);⑤ 每隔1 min,取样约3 g,直到试验结束,称量,计为Wt+m0;⑥ 把已装有油菜籽样品的称量瓶盖子打开,接着再放入干燥箱进行干燥3 h,再把托盘取出后盖上盖子,再一次放入干燥装置中冷却至室温(至少30 min),称量。将电热鼓风干燥箱干燥时间改为1 h,重复步骤⑥,再次称量。如连续2次称量的质量差值<0.02 g则停止干燥并将最后一次称量结果记为Gt+m0。如连续2次干燥后称量时质量差值>0.02 g,则重复步骤⑥,再次称量。油菜籽的干基含水率按式(16)计算。

3.5 结果与分析

通过试验测出了无隔板、均匀2份隔板、不均匀3份隔板、均匀3份隔板、均匀4份隔板、均匀5份隔板这6种情况下的油菜籽干燥动力学曲线,如图11所示。由图11可知,在初始含水率和干燥时间相同的情况下,在油菜籽流化床恒速干燥过程中,与无隔板相比而言,不均匀3份和均匀5份的干燥速率有较大的提升,平均干燥速率分别提高了8.6%和8.8%;均匀2份的干燥速率没有变;而均匀3份和均匀4份的干燥速率反而降低,从以上试验结果可以看出,不均匀3份和均匀5份的干燥速率最大,且平均干燥速率几乎一样,这结论与数值分析的结果一致。在降速干燥阶段,由于干燥时间长,且油菜籽自由水分大部都在恒速干燥过程已去除,所以无隔板与另5种类型的内置竖直隔板的干燥速率差别不大。

图11 不同竖直隔板油菜籽干燥速率曲线

综上所述,由数值模拟和试验分析的结果表明:在一定试验条件下,不均匀3份和均匀5份是较优的竖直隔板,而在实际应用过程中考虑节约成本,不均匀3份是最优的隔板。

4 结论

本试验深入研究了5种不同形式流化床层内置竖直隔板对油菜籽干燥特性的影响。结果表明:不均匀3份隔板是油菜籽流化床干燥器较佳的内置竖直隔板,热空气流经加装不均匀3份内置竖直隔板的床层时,隔板区域中的流速加快,热空气聚集减少,降低了流动死区的区域,从而改善了油菜籽的流态化特性,提高了油菜籽流化床干燥速率,可为后期工程实践中油菜籽流化床干燥提供合理的内置竖直隔板。但本试验主要针对隔板的分割区域数和排列方式进行研究,今后可以进一步对置竖直隔板的结构参数进行优化,并结合布风板结构对油菜籽干燥特性作更深入的分析。