基于点约束的工业机器人标定系统研究

邓志辉丁晨阳张西良

(1. 江苏大学,江苏 镇江 212013;2. 常州信息职业技术学院,江苏 常州 213164; 3. 扬州职业大学,江苏 扬州 225009)

在现代食品生产工业体系中,对自动化、智能化的需求不断提高,工业机器人作为一种智能自动化装备在食品生产过程中具有举足轻重的作用,但工业机器人存在重复定位精度高、绝对定位精度低的特性,近年来食品工业中对于绝对定位精度要求高的应用场合越来越多,工业机器人的绝对定位精度远远不能满足要求[1-2]。

影响工业机器人绝对定位精度的因素很多,主要有热膨胀、减速器齿轮啮合误差、机械结构变形、连杆和关节的D-H参数误差等[3],而工业机器人运动学模型的参数误差是影响其绝对定位精度的主要因素之一。工业机器人的大部分运动学参数(如连杆长度、连杆扭角等)与机械结构有关,这些参数在工业机器人生产调试过程中被设置并保持[4]。另一些运动学参数,如关节偏移角,在长时间运行后或当电机、编码器被更换时,实际值会发生改变,从而偏离设定值[5]。据统计[6-7],工业机器人大约88%的绝对定位误差是由于初始设定的关节角零位偏差值和实际的零位偏差值之间的误差造成的。因此,必须对工业机器人的关节角零位进行重新标定来提高其绝对定位精度。

当前工业机器人标定方法主要有立体视觉法、虚拟闭合运动链法、协进化网络法、伪误差法等,所使用的仪器包括经纬仪[8]、激光束投影[9]、二维机器视觉[10]、便携式坐标测量机[11]等,然而,这些方法要么受到环境的影响,要么耗时且昂贵,在实际应用场合很难推广。时定兵等[12-13]提出了基于点约束的机器人运动学参数标定方法,但此方法存在2个缺陷:① 需要同时控制待标定的工业机器人和二自由度平台,保证激光束能垂直射到位置传感装置(PSD)中心点,操作不方便且耗时较长;② 系统采用非固定式单PSD,存在一定的误差,准确度低。本试验提出了一种全新的基于点约束的工业机器人关节角零位标定系统,采用固定式双PSD配置,通过对工业机器人的正、逆运动学和相应搜索算法的研究,实现快速、自动、准确的工业机器人的关节角的标定。

1 标定原理

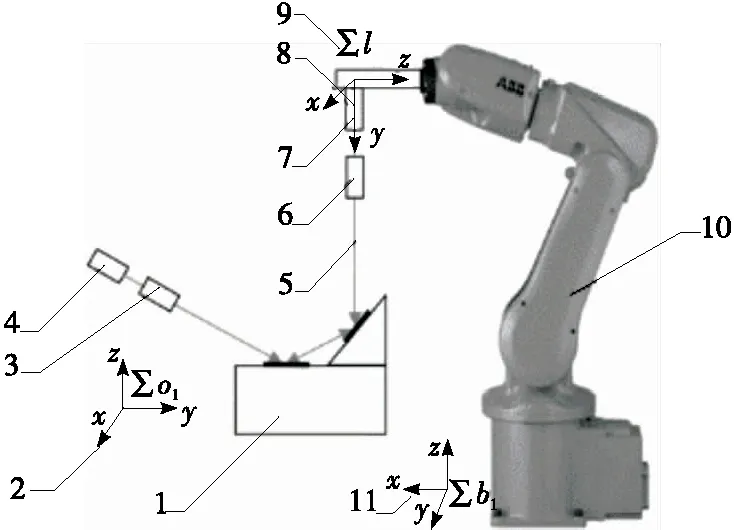

基于双PSD点约束的工业机器人零位自标定系统工作原理如图1所示,首先控制工业机器人的末端执行器到位置1,并调整方向,使激光照射在第1个位置传感器(PSD)中心,并反射到第2个位置传感器(PSD)中心,从而获得1组工业机器人关节角(6个),同理,在位置2、3、4同样获得3组关节角,按照工业机器人正运动学公式,可以计算出4组末端执行器的位置和姿态,从理论上来说,位置1、2处激光的线性方程应该相同,位置3、4处激光的线性方程应该相同,因此,位置1和3、位置1和4、位置2和3、位置2和4等4组线性方程形成的4个交点理论上应该是同一点,这样形成了点的约束,建立约束方程,通过搜索算法而获得工业机器人初始关节角的零位偏差。

1. 位置传感固定装置(PSCF) 2. 位置传感固定装置坐标系 3. 位置1 4. 位置2 5. 激光束 6. 位置3 7. 位置4 8. 激光指针 9. 激光指针坐标系 10. 工业机器人 11. 工业机器人基坐标系

图1 工业机器人标定原理图

Figure 1 Schematic diagram of industrial robot calibration

2 标定模型的建立

2.1 激光校正模型

如图1所示,∑o1为PSCF坐标系,∑b为工业机器人的基坐标系,∑l为固定在工业机器人末端执行器上的激光指针坐标系,且y轴与激光方向一致。FSCF坐标系∑o1和工业机器人基坐标系∑b的转换关系是未知的。

(1)

式中:

Jr(q)——基坐标系∑b中工业机器人关节角和末端执行器位姿的雅可比矩阵。

(2)

式中:

Jp(Yp)——FSCF坐标系∑o1中工业机器人末端执行器和激光点位置的雅可比矩阵。

假设工业机器人的基坐标系∑b和FSCF坐标系∑o1的转换矩阵为T。

(3)

可得:

(4)

Yp=f(Yb,T),

(5)

由式(1)、(2)、(4)和(5),可以得到完整的系统模型。

(6)

基于点约束的工业机器人标定系统第一步必须进行激光校准,给定2个PSD上激光点的理想位置(PSD中心点)如下:

(7)

由式(6)可以推导出:

(8)

式中:

k——系统增益。

2.2 零位搜索模型

假设工业机器人的关节角零位偏差值为△q,△q=[△q1,△q2,△q3,△q4,△q5,△q6]T,可以获得4个位置的工业机器人实际关节角为(q1+△q)、(q2+△q)、(q3+△q)、(q4+△q),根据工业机器人的D-H参数,可以计算出在4组关节角下工业机器人末端执行器的位姿状态,并根据位姿状态获得相应的线性方程,获得相应的交点。

计算出的工业机器人末端执行器的位姿线性方程是带△q的函数,因此,求出的交点也是带△q的函数。位置1、2和3、4两两组合,形成4个交点p1、p2、p3、p4。求出4个交点的坐标平均数p=[xa,ya,za]T, 根据点约束原则,4个交点应为同一点,因此,得出方程:

f1=p1-p,

(9)

f2=p2-p,

(10)

f3=p3-p,

(11)

f4=p4-p。

(12)

运用最小二乘法原理,使得函数f的均方误差最小,运用Isqnonlin方法进行搜索,从而获得△q,最终得到工业机器人的关节角零位偏差值,完成标定工作。

3 试验硬件配置

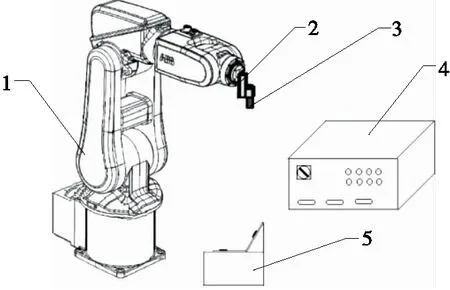

3.1 硬件组成

基于点约束的工业机器人关节角零位标定系统的硬件配置如图2所示,主要由六自由度的ABB工业机器人(IRB120)、工业机器人控制器(IRC5 M2004)、固定在工业机器人末端执行器上的激光指针、固定在激光指针附近照相机以及位置传感固定装置(PSCF)组成。照相机主要作视觉伺服以确定激光指针的初始位置和角度。

3.2 位置传感固定装置

位置传感固定装置如图3所示,包括信号放大电路、数据采集模块、USB无线传输模块、电源模块。PSD作为核心部件,选择了OSI系统公司的SPOT系列产品,其分辨率为0.1 μm。即使在试验条件下,其分辨率仍可达2 μm,因此,完全能满足校准系统的要求。

1. ABB工业机器人(IRB120) 2. 照相机 3. 激光指针 4. 控制器(IRC5 M2004) 5. 位置传感固定装置(PSCF)

图2 双PSD工业机器人标定系统硬件配置

Figure 2 Hardware configuration of industrial robot calibration system

图3 位置传感固定装置

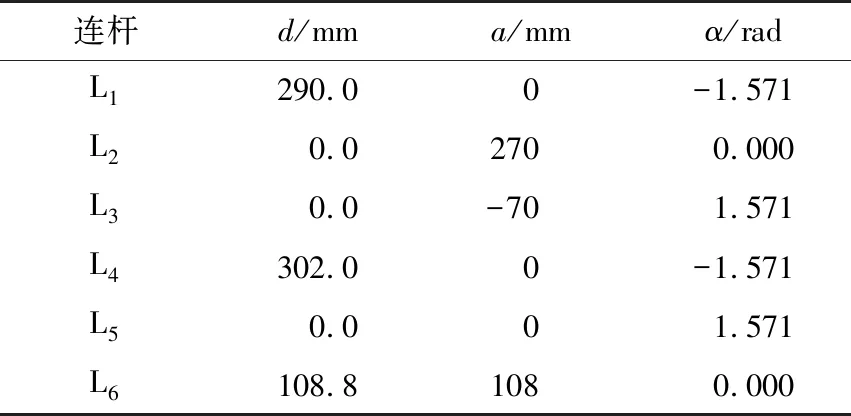

3.3 试验工业机器人D-H参数

本文采用ABB公司的IRB120型工业机器人作为试验对象,其D-H参数如表1所示。

表1 IRB120型工业机器人D-H参数

4 试验与分析

4.1 激光校正试验

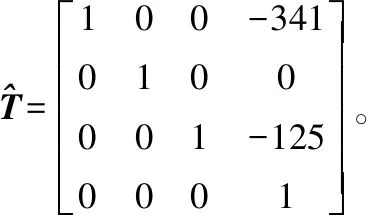

基于点约束的工业机器人标定试验第一步必须假设预估矩阵,并且要求预估矩阵的位置符号与实际变换矩阵的位置符号必须相同,预估矩阵的旋转角和实际变换矩阵的旋转角误差不能超过90°,这样才能保证快速的获取4个位置工业机器人关节角。因此,试验前必须恰当摆放位置传感装置的位置。

本试验中,摆放位置传感装置的位置,使得PSCF坐标系和工业机器人基坐标系的角度近似为0°,并测量出2个坐标系之间的位移近似为P=[-341,0,-125]T,从而获得预估变换矩阵为:

(13)

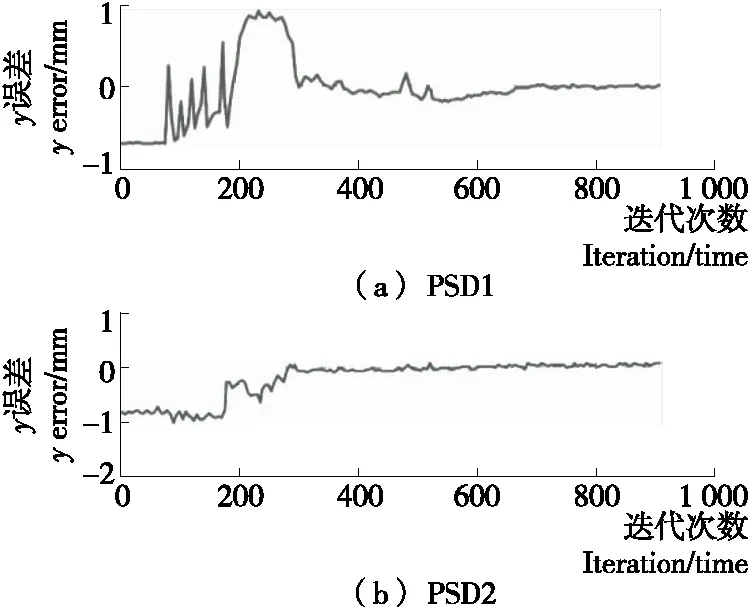

利用固定在工业机器人末端执行器上激光指针附近的照相机,通过视觉伺服功能,使得激光束能够照射到第1个PSD上,并且反射到第2个PSD上,再运用本文建立的标定模型和预估变换矩阵,实现激光束的PSD中心校准,如图4所示,由于预估变换矩阵和真实变换矩阵存在一定误差,收敛过程中存在一些振动,但整体趋势会迅速收敛,同时由于工业机器人精度的限制,收敛后的存在一定微小的振动,但不影响整体标定系统。

4.2 试验数据与分析

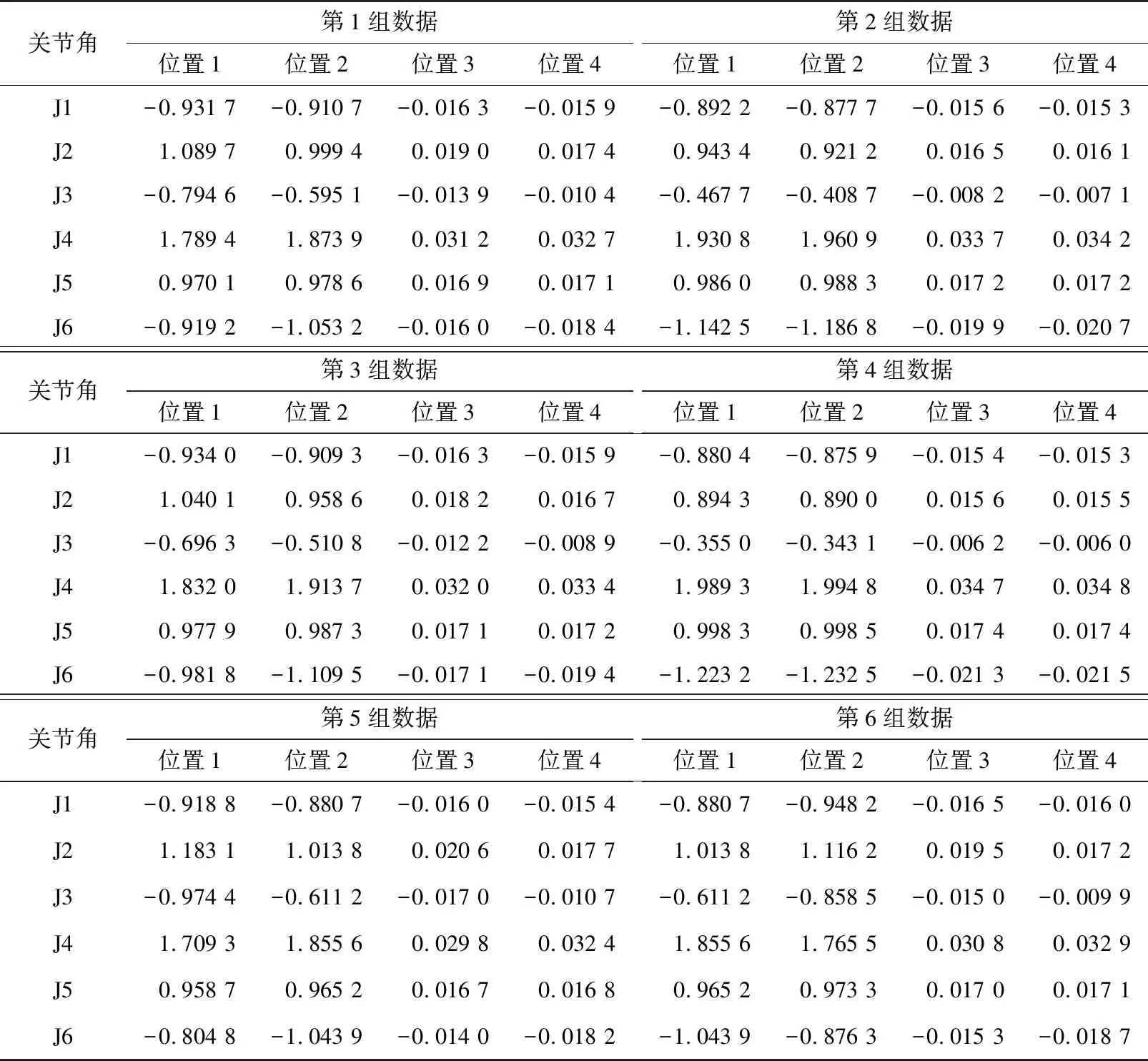

运用激光束校准方法,通过试验测量了6组数据,如表2所示。

对表2的数据分别运用MATLAB中的Isqnonlin函数进行搜索,设置迭代初值x0=[0,0,0,0,0,0]T,设置函数值的终止容限为1e-5,最大迭代次数为2 000,根据本试验用IRB120型工业机器人状况,关节角误差不会超过±4.5°(0.078 5 rad),因此,设定目标的上下限值分别为:

V1=[0.078 5,0.078 5,0.078 5,0.078 5, 0.078 5,0.078 5]T,

(14)

V2=[-0.078 5,-0.078 5,-0.078 5,-0.078 5,-0.078 5,-0.078 5]T。

(15)

图4 激光束校准y轴位置误差

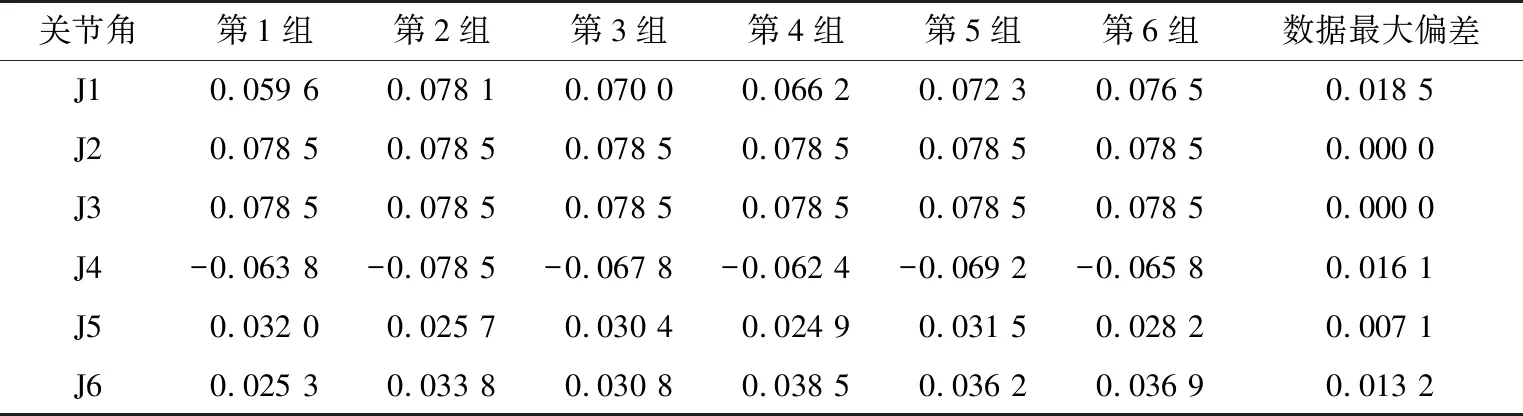

从表3可以看出,6组数据获得的工业机器人关节角偏差值中,除了J2和J3完全一样,其他都存在一定的差异。比较Isqnonlin函数的参数设置,可知J2和J3的偏差值已经到了目标设定的上限值,虽然在6组数据中计算出的偏差值一致,但并不能说明为其真实的偏差值。

表2 激光校准测量数据

表3 工业机器人关节角标定结果

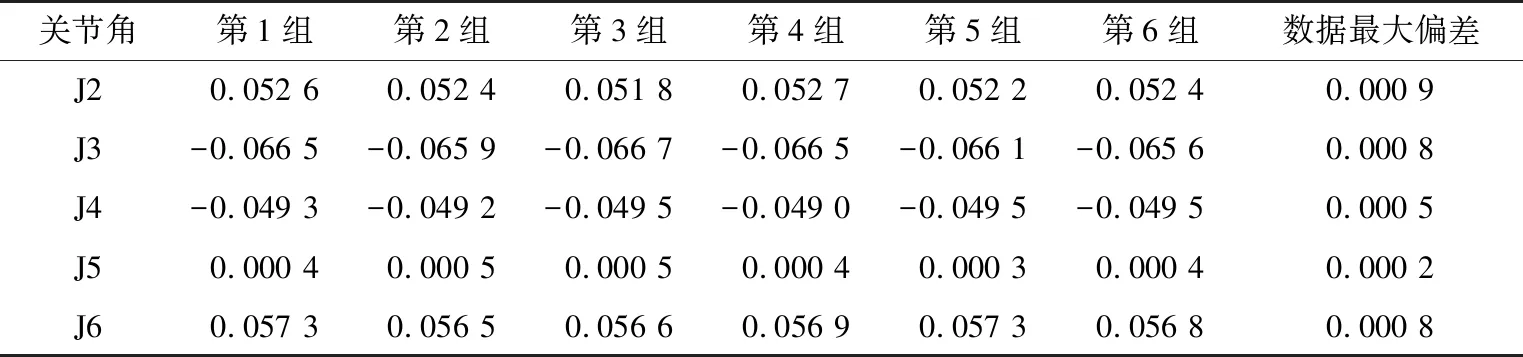

通过对图1进行分析,工业机器人第1关节角J1的偏差可以当作工业机器人基坐标系围绕z轴旋转J1偏差角度,从而直接影响PSCF坐标系和工业机器人基坐标系之间的真实变换矩阵,即J1的偏差可以融入到2个坐标系的真实变换矩阵中,并不影响J2~J6关节角的标定。因此,假设J1的偏差值为0,运用Isqnonlin函数重新计算J2~J6的偏差,结果如表4所示。

从表4可知,在假设关节角J1的偏差为0时,分别以6组数据搜索计算出得的关节角J2~J6偏差值基本一致,虽然没有通过其他方法来测量试验用工业机器人关节角的真实偏差,但从6组数据的一致性,基本可以证实基于点约束的工业机器人标定系统的有效性和精确性。

表4 工业机器人关节角标定结果

5 结论

(1) 基于点约束的工业机器人标定系统能够快速精确地标定出工业机器人关节角的零位偏差(J1除外)。

(2) 系统对硬件的依赖程度较低,对操作人员的要求也不高,能够大大降低工业机器人标定的成本,有效克服了传统标定方法依赖昂贵的仪器设备、耗时较长、对标定人员要求较高、精度较低等缺陷。

(3) 目前,系统在激光束的定位效率、搜索计算效率等方面还有待提高,下一步工作需要在降低激光束迭代次数(多目标控制)和搜索算法方面做进一步研究。

随着工业机器人的应用领域不断增多,对精度要求越来越高,工业机器人的关节角标定显得越来越重要,基于点约束的工业机器人标定系统具有易操作、低成本、易携带的特点,对促进工业机器人在食品行业的进一步推广和应用,提高工业机器人的绝对定位精度具有十分重要的意义。