折叠翼低温展开地面加载试验系统的设计

康昌玺,王雪松,水 龙,李 亮,雷小光

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

0 引言

折叠翼具有缩小导弹径向尺寸、减小导弹运输和存储体积、增加发射平台的运载能力和提高武器装备综合作战效能等特点,被广泛应用于国内外多型号导弹中。折叠翼虽然具有上述优点,但带来的问题是增加了折叠机构。如果导弹发射时折叠翼展开异常,则可能导致发射失败。因此,在地面上进行折叠翼模拟加载展开试验,对获得和调整展开驱动机构参数、优化展开机构设计、验证展开机构可靠性、降低研制成本等都具有重要意义[1]。

折叠翼地面加载试验系统是折叠翼在地面进行模拟加载展开试验的重要装置。目前,国内外主要的模拟负载方式有两种,机械式和电液式负载加载方法。机械式负载系统是通过设计机械模拟负载结构来输出载荷,结构简单,研发成本较低,但是不易实现连续性加载。电液式负载系统采用液压马达或电机作为系统的负载源输出部件,优点是输出载荷大且可以实现连续载荷输出,但设计结构较为复杂、体积大、工作过程中有多余力的产生,影响负载系统加载的准确性[2]。某型号折叠翼在地面加载试验中要求展开过程中持续施加负载,加载系统简单可靠,研制成本低。根据要求提出了一种采用气缸为负载源[3]、滑轮-钢丝绳传动的折叠翼地面加载方法,研制了折叠翼地面加载试验系统,克服了机械式和电液式系统加载的不足,可以准确模拟折叠翼展开过程中的气动负载,满足某型号折叠翼地面加载试验的要求。

1 折叠翼地面加载试验系统的要求

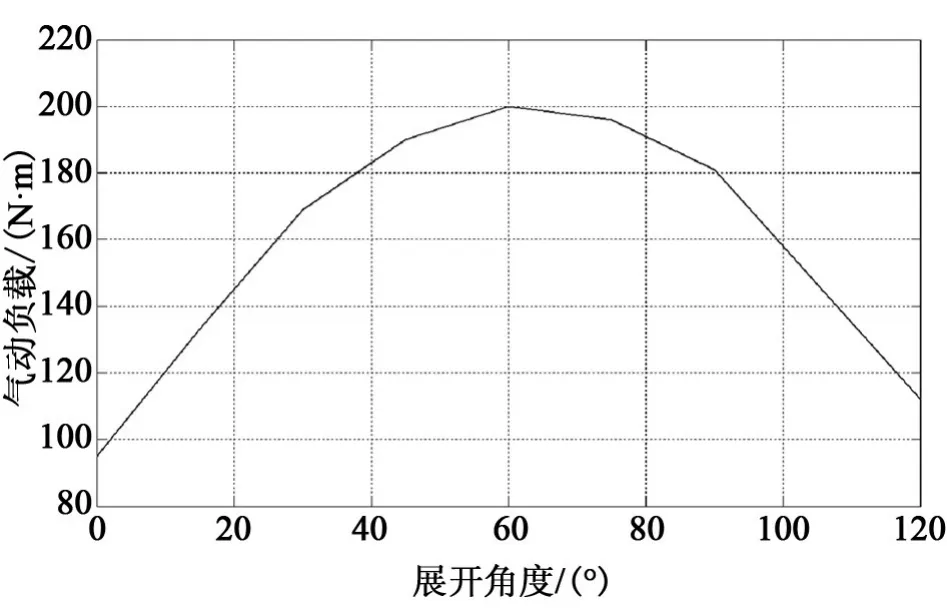

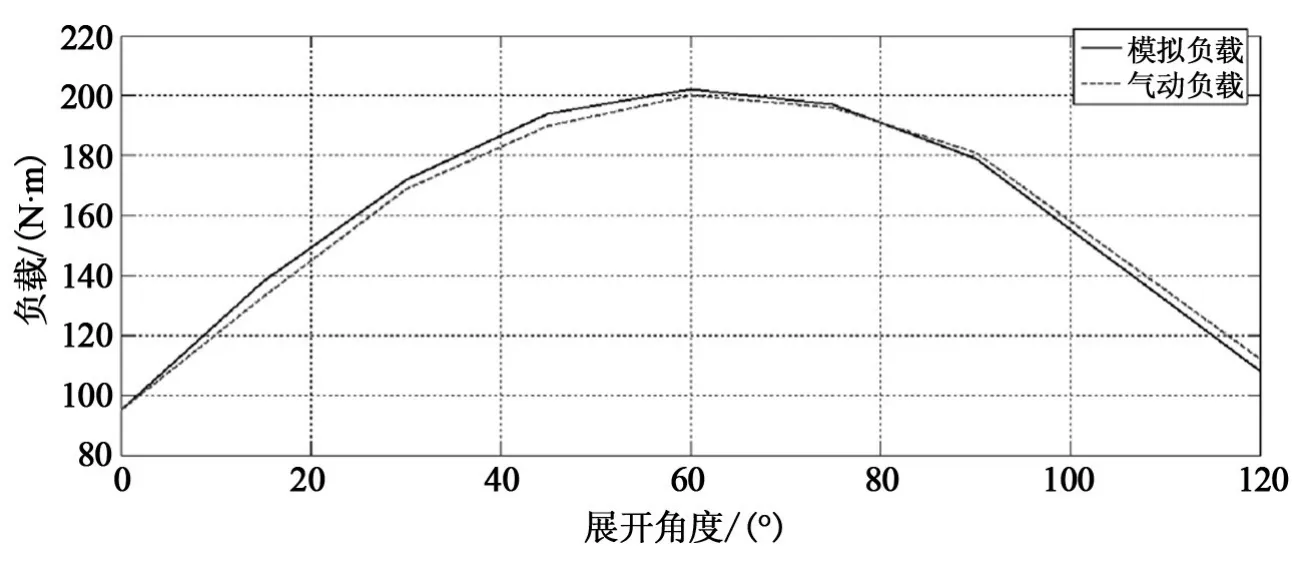

某型号折叠翼在展开过程中的气动负载曲线如图1所示。在此气动负载条件下,要求折叠翼在-45℃环境下展开时间小于600 ms。

图1 某型号折叠翼的气动负载曲线Fig.1 Aerodynamic load curve of the folding-wing

对折叠翼地面加载试验系统的要求为能在折叠翼上施加一个模拟负载,该模拟负载能与折叠翼的气动负载尽可能吻合,满足折叠翼展开地面加载的要求。

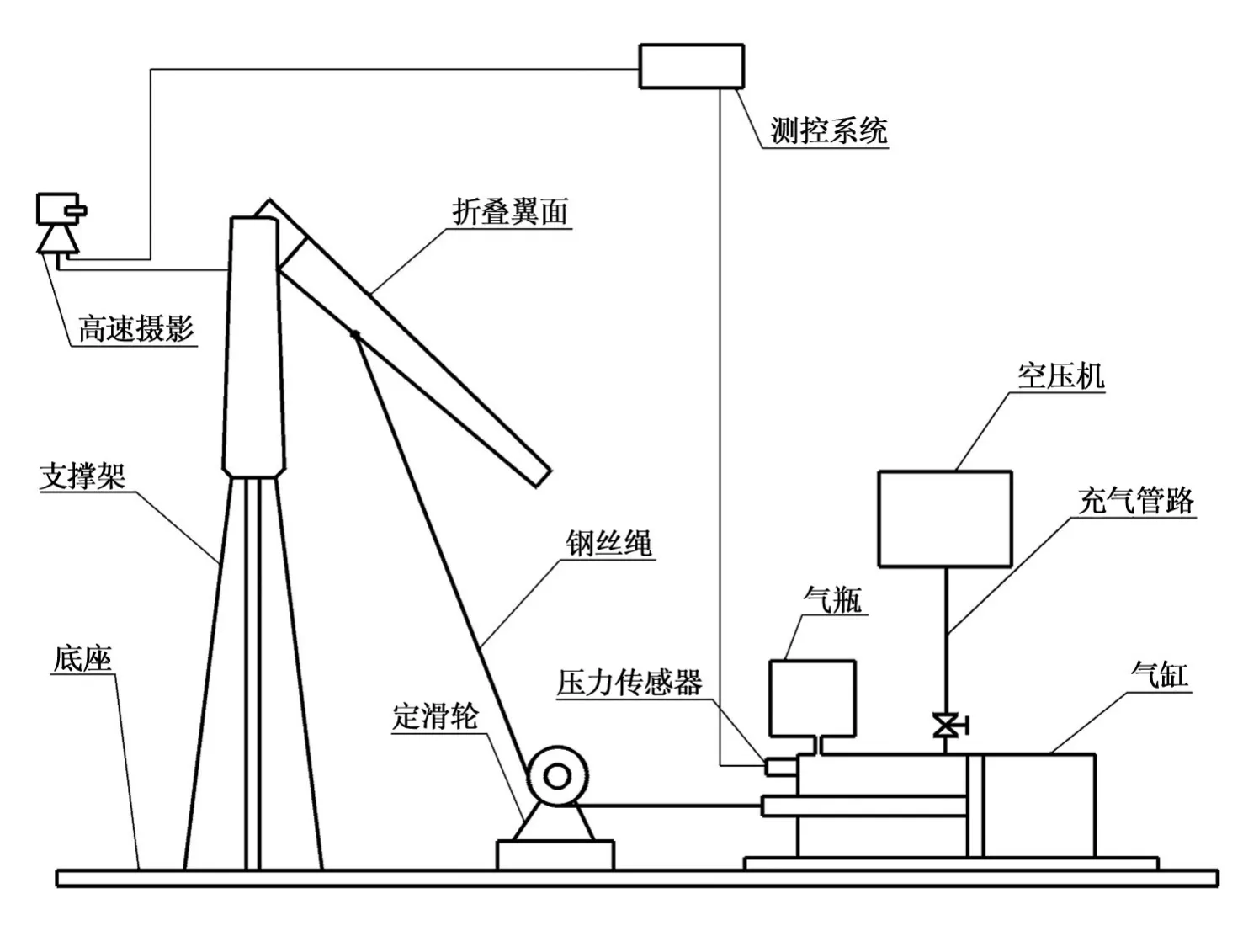

2 折叠翼地面加载试验系统及原理

折叠翼地面加载试验系统主要由支撑架、底座、钢丝绳、气缸、充气管路、气瓶、压力传感器、高速摄影、测控系统和空压机等组成,工作原理如图2所示:折叠翼和钢丝绳进行-45℃温度试验[4]后与加载系统连接,空压机通过充气管路先向气缸工作腔内充入一定压力的空气。火工作动装置驱动折叠翼旋转展开时,通过钢丝绳-滑轮传动带动气缸内活塞压缩气缸工作腔内的空气提供负载力,该负载力通过钢丝绳-滑轮传动直接施加至折叠翼面质心;随着火工作动装置驱动折叠翼旋转展开,施加于折叠翼的负载力矩会不断变化,从而实现加载。

图2 地面加载试验系统原理图Fig.2 Schematic diagram of ground testing system

3 系统参数设计

折叠翼地面加载试验系统的设计思路:首先对折叠翼地面加载试验系统进行受力分析,得到试验系统各设计参数之间的关系;然后以要求的折叠翼气动负载为输入条件,采用仿真软件对试验系统各设计参数进行仿真计算,获得最优的系统设计参数值;分析和确定最优设计参数值之后,通过仿真软件计算得到同气动负载拟合程度最高的模拟负载。

3.1 地面加载系统受力分析

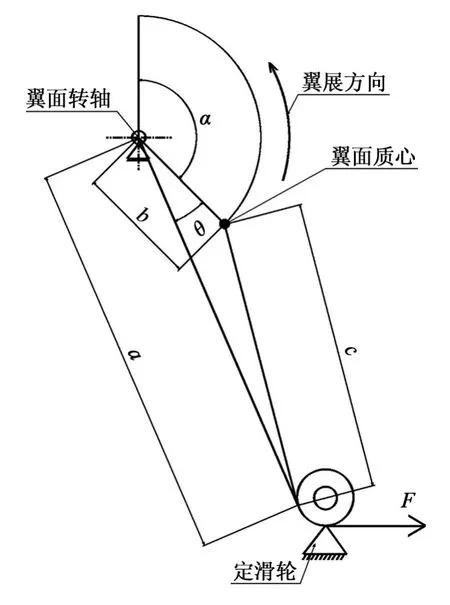

根据折叠翼地面加载试验系统的工作原理,对折叠翼地面加载试验系统工作过程中的受力情况进行分析,受力分析如图3所示。

图3 折叠翼受力分析图Fig.3 mechanical analysis diagram of the folding-wing

折叠翼地面加载试验系统施加的模拟负载与试验系统中各机构参数之间的关系如式(1):

式中:M为翼面质心处模拟负载力矩;p为气缸充气压力值;D为气缸活塞直径;d为气缸活塞杆直径;a为翼面转轴至定滑轮中心距离;b为翼面转轴至翼面质心距离,已知b=81 mm;θ为翼面初始折叠位置时a与b的夹角;α为翼面展开角度,已知α=0°~120°。

3.2 气缸的参数设计

通过对式(1)的初步仿真计算,要获得同气动负载吻合程度较高的模拟负载,需要气缸负载力为恒值。因此加载系统需要设计一个恒定负载力的气缸。为降低试验成本,选用现有气缸,其活塞直径D=40 mm,活塞杆直径d=20 mm;翼面展开过程中气缸的活塞行程L=2bsin60°=140.3 mm,则气缸工作时活塞压缩的体积V=π/4(D2-d2)L=0.13 L,已知气缸工作腔体积V1=0.27 L,可知该气缸在工作过程中负载力是持续增大的。针对此问题,对选用的气缸进行改造,具体方法为在气缸上外接一个气瓶进行扩容。气瓶体积V2=40 L,则气缸压缩腔的总体积为V3=V1+V2=40.27 L。气缸在工作时的体积变化率为V′=(V/V3)×100%=0.32%。由于该体积变化率极小,可认为气缸在工作中体积无变化。此外气缸工作时间很短,气缸压缩气体产生的热量来不及与四周交换,可视气体为理想气体,其压缩过程为绝热过程,即气缸在工作中腔内压力p是基本不变的。可认为气缸提供的负载力F在工作中是恒值。

3.3 地面加载系统机构参数确定

以气动负载值为输入条件,通过已知的参数,采用Matlab对加载机构的各参数进行仿真计算[5],得到地面加载试验系统各机构参数的最优值,如表1所列。

表1 地面加载试验系统最优参数值Table 1 Optimal parameters of ground testing system

为使地面加载试验系统对折叠翼施加的模拟负载能与折叠翼要求的气动负载尽可能吻合,在确定机构最优的参数值后,需对地面加载试验系统的摩擦力和附加质量的影响进行分析,评判摩擦力和附加质量对加载的影响。

3.3.1 摩擦力影响分析

气缸活塞产生的负载力与气缸内压力的关系如式(2):

式中:F为气缸负载力。根据式(2)可知气缸提供的负载力F=2 500 N。

地面加载试验系统的摩擦力主要为滑轮的滚动摩擦力和气缸活塞运动时产生的滑动摩擦力。滑轮的滚动摩擦系数η为0.001[6],滑轮的滚动摩擦力f=Fη=2 500×0.001=2.5 N。气缸活塞和缸体的滑动摩擦力实测值为21.6 N。地面加载系统的摩擦力总计为24.1 N,对比2 500 N的气缸负载力,占比不到1%,可忽略不计。

3.3.2 附加质量影响分析

折叠翼地面加载试验系统在加载过程中额外引入了钢丝绳、气缸活塞、连接件等附加质量,会对模拟加载的准确性造成一定的影响。下面分析地面加载试验系统附加质量的影响。

实测得到地面加载试验系统附加质量m=1.053 kg,则附加质量形成的额外转动惯量J=mb2=0.006 9 kg·m2,折叠翼自身转动惯量为0.176 kg·m2。对比可知,附加质量形成的额外转动惯量占比为3.9%,满足某型号折叠翼地面加载时附加质量形成的额外转动惯量占比小于10%的要求。因此,附加质量对地面加载试验系统的加载影响很小。

3.4 模拟负载仿真计算

以表1参数值为输入条件,采用Matlab[5]计算得到折叠翼的模拟负载值,将气动负载和模拟负载进行对比,如图4所示。

图4 气动负载和模拟负载对比曲线Fig.4 Ccomparison between aerodynamic load and simulation load

由图4可知,地面加载试验系统施加的模拟负载与折叠翼气动负载的变化趋势一致:最大偏差点为折叠翼展开角度15°时,要求的气动负载为133 N·m,地面加载试验系统的模拟负载为138 N·m,偏差为3.8%。地面加载试验系统施加的模拟负载与要求的气动负载拟合度高,满足折叠翼地面加载试验的要求。

4 折叠翼地面加载系统试验

通过设计分析及仿真计算得到折叠翼地面加载系统的各参数以及模拟负载之后,研制了折叠翼地面加载试验系统,并进行了相关试验,以验证折叠翼地面加载试验系统对负载模拟的准确性,验证其是否满足某型号折叠翼地面加载的要求。

4.1 气缸负载力测试

恒定的气缸负载力是影响折叠翼地面加载准确性的重要指标,因此需对气缸负载力进行测试,以验证折叠翼地面加载试验系统设计的正确性。

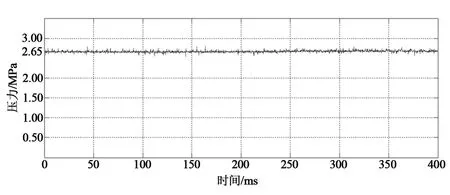

气缸工作腔内充入压力为2.65 MPa的空气,根据折叠翼地面加载试验系统的工作原理,开展了折叠翼地面加载试验,试验过程中,对气缸工作腔内的压力进行了实时测量,如图5所示。

图5 气缸动态压力曲线Fig.5 dynamic pressure in cylinder

由图5可知,折叠翼展开的过程中,气缸工作腔内的动态压力基本保持在2.65 MPa,压力较为稳定。说明折叠翼地面加载试验系统中设计的扩容式气缸能提供较为恒定的负载力,满足某型号折叠翼地面加载的要求。

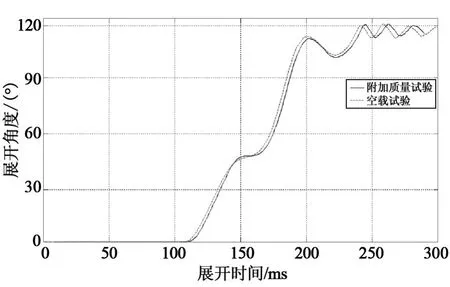

4.2 试验系统附加质量影响

试验系统附加质量是影响折叠翼地面加载试验中加载准确性的重要指标,因此需要进行测试。对某型号折叠翼分别在空载和引入附加质量状态下各进行了1次展开试验。空载时折叠翼展开时间为241 ms,引入附加质量时折叠翼展开时间为245 ms。试验曲线如图6所示。由图6可知,空载和引入附加质量时折叠翼展开时间相差仅4 ms,偏差较小;折叠翼在两次试验中展开时间曲线趋势一致,说明研制的折叠翼地面加载试验系统对折叠翼展开试验时进行模拟加载是可行的,引入的附加质量对某型号折叠翼展开影响很小,可忽略不计。

图6 展开时间对比曲线Fig.6 comparison of unfolding process

4.3 折叠翼低温环境模拟负载展开

在折叠翼地面加载试验系统上,进行了折叠翼低温环境下模拟负载展开试验,通过对试验结果的评判,验证研制的折叠翼地面加载试验系统设计的可行性。首先将折叠翼和钢丝绳放在-45℃低温环境进行试验[4],随后采用表1中的各参数设定加载系统开展8次折叠翼模拟负载展开试验,由高速摄影采集获得展开时间参数,测控系统获得气缸在工作中的动态压力参数。地面模拟负载展开试验中折叠翼展开时间为420~445 ms,满足小于600 ms的技术指标,气缸压力保持在2.65 MPa。说明加载试验系统设计是可行的。

4.4 折叠翼低温环境风洞展开

为验证折叠翼地面加载系统对气动负载模拟的准确性,进行了折叠翼低温环境下的风洞展开试验。试验中,施加在折叠翼上的载荷即为气动负载。先将折叠翼放在-45℃低温环境下进行试验[4],随后将气动负载施加至折叠翼进行测试。风洞展开试验共进行6次,由高速摄影获得折叠翼展开时间参数。风洞展开试验中折叠翼展开时间418~436 ms,满足小于600 ms的技术指标要求。

将折叠翼风洞展开试验和地面模拟负载展开试验的展开时间进行对比,可评判折叠翼地面加载系统模拟负载的准确性。展开试验结果如表2所列。由试验结果可知,风洞展开试验的展开时间为418~436 ms,展开时间平均值为427.3 ms;地面模拟负载展开试验的展开时间范围为420~445 ms,展开时间平均值为431.7 ms。两类试验的结果均满足折叠翼展开的技术指标,翼展平均展开时间仅相差4.4 ms,试验结果相差很小,说明地面加载试验系统对气动负载的模拟是真实准确的。

表2 风洞展开试验和地面模拟负载展开试验结果Table2 Wind tunnel test and ground test results of the folding-wing

5 结论

根据某型号折叠翼地面加载的要求,通过理论分析和仿真计算确定了折叠翼地面加载试验系统的参数,研制了折叠翼地面加载试验系统,并进行了试验验证。折叠翼地面加载试验系统可对某型号折叠翼低温展开时施加模拟负载,负载模拟准确,模拟负载值和气动负载值一致性高,满足某型号折叠翼低温环境下展开时地面加载的要求。试验系统具有结构简单,操作方便,可有效降低折叠翼地面试验成本的特点。