3D打印钛合金毛细芯流动和传热的数值模拟

陈 曦,林 毅,孙 琦,谢荣建

(1.上海理工大学能源与动力工程学院,上海 200093;2.中国科学院上海技术物理研究所,上海 200083)

0 引言

1984年,Maidanik等[1]首次提出环路热管(Loop Heat Pipe)这一概念。作为一种高效的换热装置,环路热管因具有长距离传热[2],可逆重力运行[3],无需外置驱动[4]等优点,在电子器件散热,辐射器集成系统,空间热控制等领域[5-7]得到了广泛的应用。环路热管通过工质液体的持续相变完成整个换热过程,而工质在管内的循环流动正是由毛细芯产生的毛细力所驱动。作为整个系统流动循环和热量输送的动力来源,毛细芯的流动和传热特性决定了整个环路热管的传热性能[8]。为确保环路热管的高效、可靠运行,近年来众多学者针对毛细芯的流动和传热特性进行了深入细致的理论分析。

Yang等[9]首次使用CFD软件对微通道中毛细流动过程进行数值模拟,模拟过程使用CSF模型(连续表面张力模型)计算毛细力,使用VOF模型(流体体积函数)追踪气液界面,所得计算结果与理论符合较好。Demidov等[10]建立了一个在毛细芯内部可移动蒸发面的稳态二维模型,最先开始研究蒸发面部分进入毛细芯区域的相变传热过程。Cao等[11-12]全面考虑了毛细芯内部的对流和传热问题,但模型假设蒸发只发生在毛细芯与蒸气槽的界面上,因此没有被广泛应用。为研究热管蒸发器内的流动与传热,Zhang等[13]建立了一个完整的蒸发器三维数学模型,着重研究了在中低热载荷下,毛细芯蒸气槽道的结构参数对传热和流动的影响。Adler等[14-15]采用分形理论对多孔介质进行了数值模拟,但研究只从宏观角度给出了热导率与填充率的关系,没有考虑孔隙的微观结构。

目前常用的毛细芯包括烧结金属[16-17]、沟槽[18-19]、丝网[20]、陶瓷[21-22]等。随着3D打印技术的发展,3D打印芯开始被用于环路热管中,目前关于3D打印芯的研究有限。基于此,本文以3D打印钛合金毛细芯为研究对象,建立了毛细芯的湿芯二维数值模型,利用ANSYS FLUENT软件对毛细芯湿芯的流动和传热进行数值模拟,分析毛细芯内工质的抽吸过程和传热特点,并将模拟结果和实验数据进行对比分析,可加深对毛细芯流动传热特性的理解,对于3D打印芯理论研究的深入具有一定参考价值。

1 毛细芯吸液传热数值模拟理论

毛细芯吸液模拟选择VOF模型,VOF模型[23]是一种固定在欧拉网格下的界面追踪模型。此模型可以实现获得一种或多种互不相容流体间的交界面的需求。VOF模型采用求解关于体积分数的质量守恒方程来追寻各相之间的分界面。

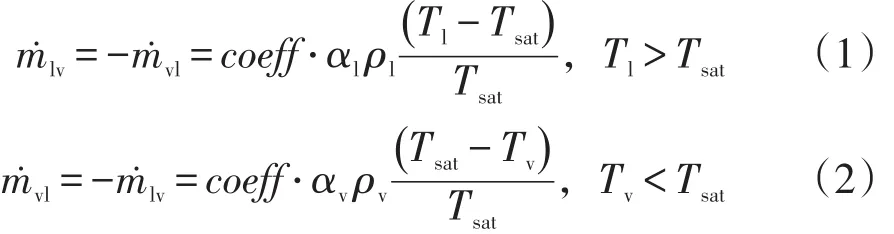

本模拟采用的蒸发冷凝模型为FLUENT自带的Lee模型,其蒸发过程如式(1)、冷凝过程如式(2):

式中:m˙lv和m˙vl分别为液相和气相的相变率,kg/(m3·s);coeff为控制相变强度的因子,该值的设定是根据相界面计算网格的温度值维持在饱和温度,针对不同问题该变量有不同取值。研究者建议其中一个的数值为0.1,另一个按照其密度比计算。在本次模拟中,设置蒸发、冷凝系数相差100倍,取得了与实验近似的模拟结果。

在VOF模型中,可以添加表面张力对流体内相的影响,其表面张力模型是由Brackbill[24]提出的连续表面张力模型,其数学表达式为:

式中:σ为表面张力系数;R1和R2为表面曲率;p1和p2为流体两侧的压力。

2 钛合金湿工况的数值模拟

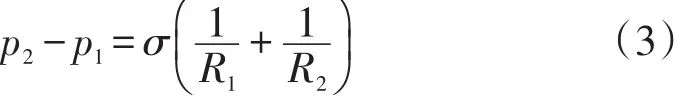

2.1 物理模型及网格划分

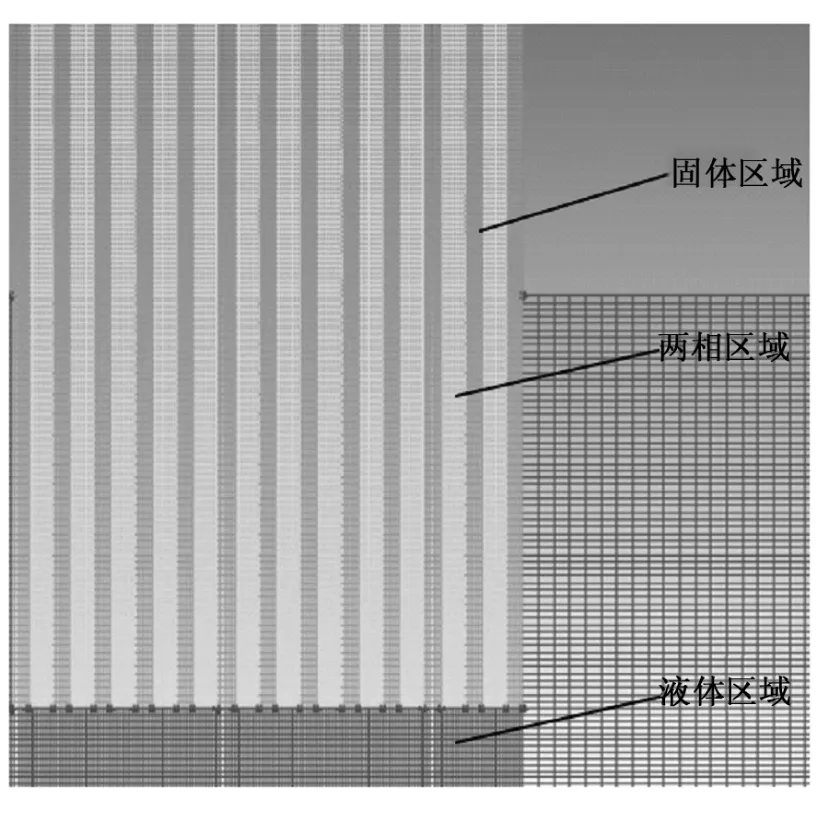

因3D打印的钛合金毛细芯内部孔隙均匀且左右结构对称一致,为减少计算量,选取毛细芯及液槽的一半尺寸进行模拟,如图1所示。选取的毛细芯内有13根毛细管结构,管长80 mm,管直径为0.3 mm,插入液槽5 mm深,液槽宽60 mm,高20 mm。使用结构网格对物理模型进行网格划分,网格数为162 219。在划分网格时,因为在毛细管内会出现相界面,因此对毛细管内网格进行了加密处理。如图2所示,把物理模型划分了三个区域:流体区域、固体区域和两相区域,便于设置模型边界条件及后期初始化设置,模拟的工质液体为乙醇。

图1 毛细芯的物理模型Fig.1 Physical model of capillary core

2.2 数值模拟结果及讨论

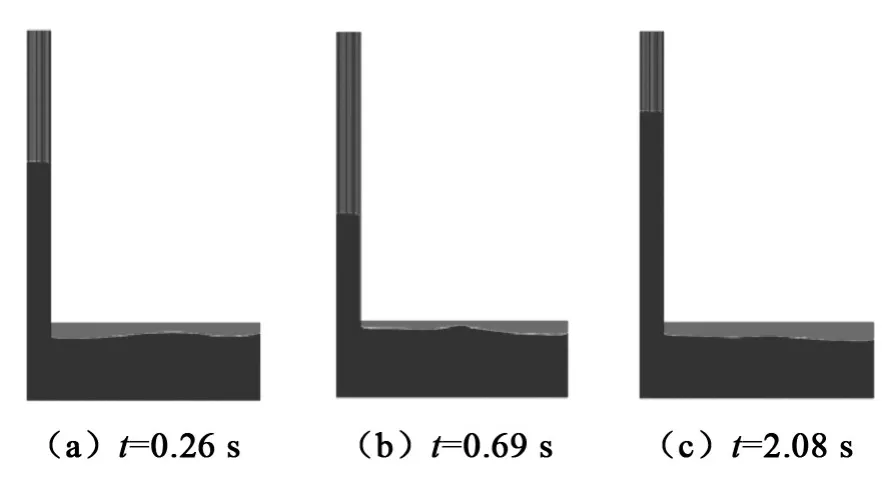

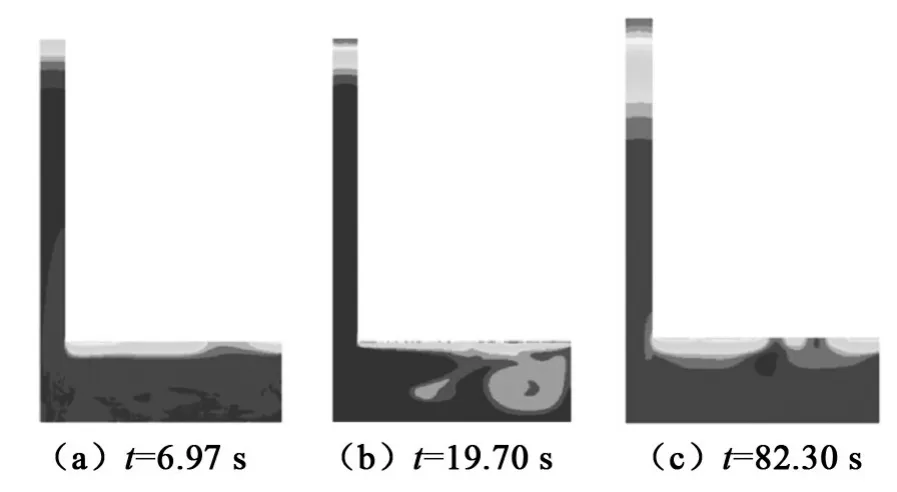

在毛细芯顶部壁面施加一定的热流密度,设置与实验相同测点的监测点,记录其温度变化及观察毛细芯的液面位置。计算一段时间后,观察0.26 s至2.08 s的相位情况,从图3中看出,随着毛细芯顶部的加热,乙醇液体因为毛细力作用被逐渐吸起。开始时,毛细芯抽吸液体工质的速度较快,而后逐渐变慢,液面高度不断缓慢上升至某一位置。在刚开始计算的几秒内,由于时间太短,毛细芯的温度场无明显变化。随着加热时间的增加,毛细芯顶部温度逐渐升高,热量逐渐向下传递,在毛细芯内部逐渐产生温度梯度。在毛细芯同一高度温度几乎一致,这也说明3D打印钛合金毛细芯的毛细管微通道均匀一致。随着热量积聚,毛细芯内部及液池内部热量传递加剧,产生了较大的温度波动,但加入的热量多于毛细芯内部及向液池传递的热量,所以毛细芯的温度继续上升,后随着二者达到平衡,该温度场逐渐趋于稳定,如图4所示。

图2 网格的划分(A-A网格区域)Fig.2 Mesh generation(A-Amesh area)

图3 热负荷1.95 W时不同时间内毛细芯的液面变化情况图Fig.3 Change of liquid level of capillary core in different time at 1.95 W heat load

图4 热负荷1.95 W时不同时间毛细芯内部的温度云图Fig.4 Temperature nephogram in capillary core at 1.95 W heat load in different time

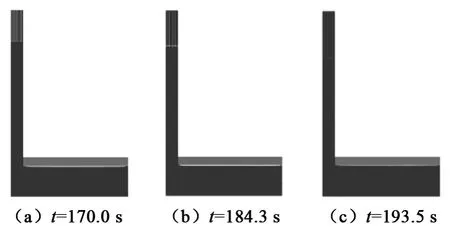

当抽吸的液面温度达到工质的蒸发温度,被抽吸上来的工质开始快速蒸发,随之液面开始下降,可以从图5看出,加热至170 s后,最上层液面的液体蒸发加快,温度场产生变化,对应的工质液面开始缓慢下降。

图5 热负荷1.95 W时不同时间内毛细芯的液面图Fig.5 Liquid level diagram of capillary core in different time at 1.95 W heat load

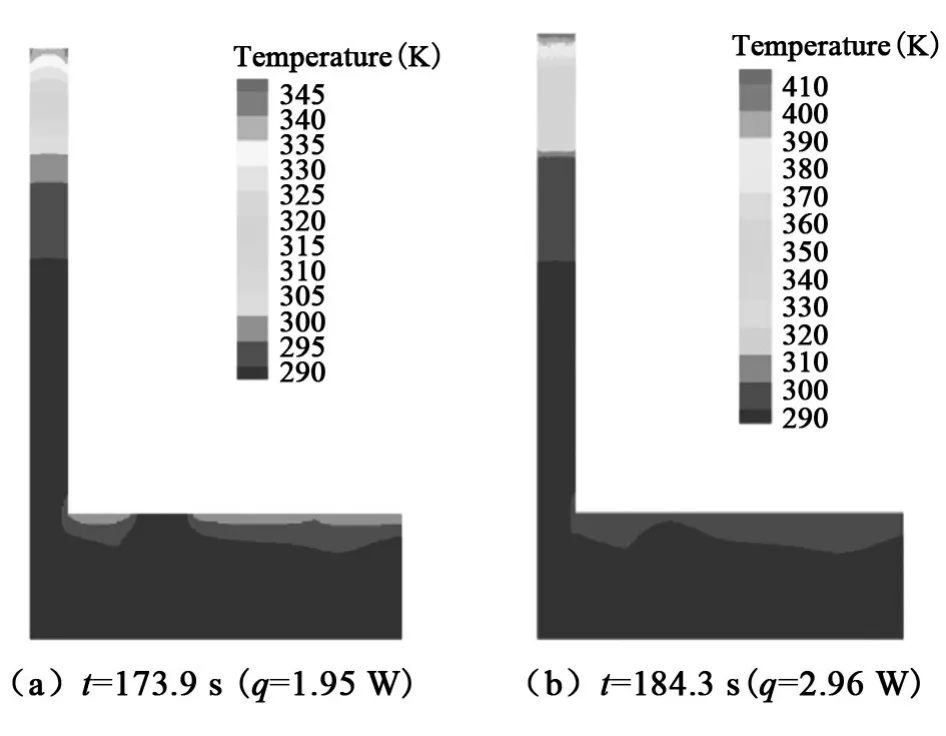

如图6(a)、(b)分别为t=173.9 s和t=184.3 s的温度云图。由图可知,毛细芯体内可以分为三个区域:饱和液体区、气液相变界面和饱和蒸气区。毛细芯与外部加热源接触的区域是热传导边界,与液体接触区域则是毛细蒸发界面,毛细芯表面温度分布受到这两种传热机制共同作用,任何一种机制占优都会导致温度分布不均匀性的增加。随着模拟时间的增加,总热量增加,毛细芯及其内部工质温度不断升高,热量不断积聚并向下连续传递。这是因为气体热阻比液体大,蒸气区的出现使得顶部换热系数下降,热量无法及时传出,所以毛细芯温度持续上升,可以看出局部高温区域明显增多。

图6 仿真温度云图Fig.6 Simulated temperature cloud

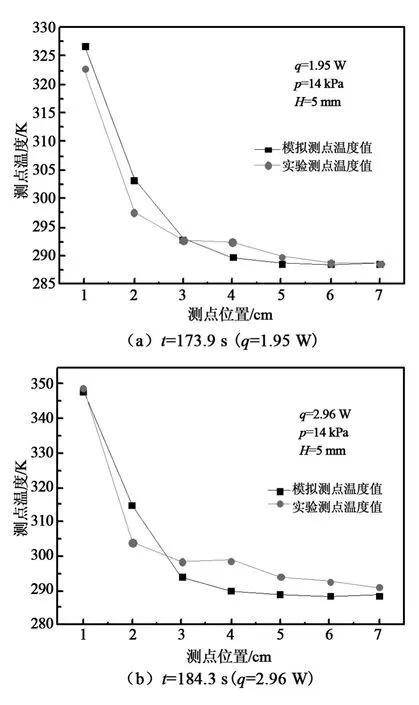

假设毛细芯每一截面上的测点温度是相同的,将模拟结果中与实验布置铂电阻同一截面的测点温度提取出来与实验测点温度进行对比,如图7所示。从图7可见,在1.95 W和2.96 W的热负荷下,模拟测点与实验测点在毛细芯上的温度分布趋势几乎都是一致的。毛细芯内工质液面无法上升至顶部,因此靠近顶部处三个测点间的温度较大,其余测点有液体工质浸润,温差较小。由于实验过程受诸多因素影响,因而会出现一定的温度波动,而在模拟过程中则没有这种波动产生。

图7 不同热负荷时模拟测点温度与实验值对比图Fig.5 Comparison of temperature at simulated test point and experimental value under different heat load

3 结论

以3D打印钛合金毛细芯为例,建立湿芯二维数值模型,利用FLUENT软件对毛细芯湿工况的传热过程进行数值模拟。3D打印钛合金毛细芯的湿工况模拟结果和实验结果比较,显示模拟模型具有较好的准确性,毛细芯的温度分布与实验结果有较好的吻合度。