复凝聚法制备鱼油微胶囊工艺研究

李飞雨,袁兴铃,邹 涵,李莫婷,李美良

(四川农业大学 食品学院,四川 雅安 625014)

鱼油中不饱和脂肪酸十分丰富,含量可达68%[1]。鱼油中丰富的DHA、EPA具有软化心脑血管、抗肿瘤等重要功能[2]。但由于鱼油具有强疏水性、低分散性以及过度的氧化敏感性,同时鱼油的腥味难以被接受,难以满足多种食品加工工艺的需要,限制了其在食品中的应用[3-5]。采用微胶囊化技术将鱼油进行深加工,可以改变鱼油固有的物理形态,形成物理屏障与外界隔离,减少光、氧等环境因素的影响,进而保护芯材,使其更广泛地应用于食品中[6]。

目前,关于鱼油微胶囊,不同复配的壁材组合和新型壁材不断被研究,如明胶/阿拉伯胶、β-环糊精、明胶/桃胶[7-10]等。复凝聚法技术是能获得比较耐高温的微胶囊技术之一[11]。复凝聚法技术通常选用蛋白质作为聚阳离子材料,将pH调控在4左右,整个体系处于酸性状态下,再加上后续的长时间的复凝聚反应可能会导致芯材部分生物活性物质受到影响[8,10-11]。而当蛋白质作为聚阴离子材料,pH调控在接近中性条件下,芯材受到的影响可能较小。同时,酶代替戊二醛等有毒交联剂对微胶囊结构进行固化,更加绿色安全。

本实验选取具有良好乳化性的大豆分离蛋白(SPI)和具有良好成膜性的壳聚糖作为壁材对鱼油进行包埋。大豆分离蛋白作为聚阴离子材料,调节pH至中性[12],发生复凝聚反应,经过酶固化,使微胶囊囊壁形成稳定的结构[11],采用冷冻干燥法制备,加工条件温和,进而较好地保护芯材。

1 材料与方法

1.1 实验材料

鱼油:广州联存医药科技股份有限公司;壳聚糖(脱乙酰度为90%,BR)、大豆分离蛋白(BR):上海源叶生物科技有限公司;谷氨酰胺转氨酶(120 U/g):泰兴市东圣生物科技有限公司。

FA1204B电子天平;FJ200-SHS数显高速分散均质机;HZQ-X500大型恒温振荡器;生化培养箱;LGJ-18S冷冻干燥机;GEMINI气味分析仪:美国Alpha M.O.S公司;RE-52AA旋转蒸发器。

1.2 实验方法

1.2.1 鱼油微胶囊制备工艺

(1)乳状液的制备:根据文献[13]制备大豆分离蛋白溶液。将一定量的鱼油与一定量的大豆分离蛋白溶液在一定转速下均质5 min,得到均匀的乳状液。

(2)复凝聚反应:将制得的乳状液加入与SPI溶液等质量分数的壳聚糖溶液,再以相同的速度均质5 min,后立刻将混合体系30℃水浴搅拌,用5% NaOH溶液调至一定pH,反应20 min。

(3)固化:于反应后的体系中按照推荐量加入谷氨酰胺转氨酶作为固化剂,30℃恒温振荡固化一定时间。

(4)干燥:将得到的体系进行离心,冷冻干燥,得鱼油微胶囊。

1.2.2 包埋率和包埋效率的测定

表面油含量和总油量的测定分别参考SC/T 3505—2006和文献[6,14]操作。

按下式计算包埋率及包埋效率。

包埋率=(M0-m0)/M0×100%

包埋效率=M0/M×100%

式中:M0为负载总油量,g;m0为表面油含量,g;M为最初加入总油量,g。

1.2.3 过氧化值的测定

取微胶囊3.0 g根据文献[15]进行前处理,后按照GB 5009.227—2016测定过氧化值。

2 结果与分析

2.1 鱼油微胶囊制备的单因素实验

2.1.1 均质速度的影响

将0.5 g鱼油加入50 mL 2% SPI溶液中。鱼油在SPI溶液中分别经过速度为6 000、7 000、8 000、9 000、10 000 r/min的均质乳化后,取乳状液于显微镜100倍观察,结果如图1所示。

图1 不同均质速度下乳状液粒径

由图1可知,均质速度在8 000 r/min以下得到的乳状液粒径随均质转速的提高而变小,变均匀。均质速度越高,均质所产生的剪切力越大,所生成的乳状液液滴越小。均质速度大于8 000 r/min时,乳状液粒径大小受剪切力的影响较小。因此,选用均质速度为8 000 r/min进行后续实验。

2.1.2 pH的影响

两种壁材只有在正、负电荷达到电荷平衡,才能形成紧密的微胶囊,所以pH强烈影响生物聚合物的电荷密度,进而影响凝聚的强度。由于SPI只在pH大于其pI(4.5)时才带负电,而壳聚糖只能在酸性溶液中溶解,因此SPI与壳聚糖之间的凝聚较好时,pH在5.5~7.0较窄的范围内。分别配制质量分数为2%的两种壁材,两种壁材溶液体积比为5∶5,按1.2.1方法调节复凝聚反应过程pH至5.5、6.0、6.5、7.0,反应20 min,观察复凝聚物的形态,结果如表1所示。

表1 不同pH下复凝聚物的形态

由表1可知,随着pH的提高,由于SPI所带负电荷逐渐增加,壳聚糖溶解度逐渐减少,到pH为6.0时,开始大量生成复凝聚物,在pH 7.0时,可以获得均匀的细小固体颗粒,且容易分离。

2.1.3 壁材总质量分数的影响

在pH 7,SPI溶液与壳聚糖(Ch)溶液体积比5∶5,芯壁比1∶1,固化时间1 h,壁材总质量分数分别为1%、1.5%、2%、2.5%、3%实验条件下,微胶囊的包埋率测定结果如图2所示。

图2 不同壁材总质量分数对包埋率的影响

由图2可知,壁材总质量分数对包埋效果有明显影响,壁材总质量分数越大,单位体积中复凝聚物和乳状液滴量都大量增加,使乳状液滴和复凝聚物更易且均匀碰撞。同时壁材总质量分数增大,凝聚相具有更高的黏度,可降低芯材的损失,同时使包埋更充分;但壁材总质量分数过大,SPI溶解不充分,乳状液黏度增大,不利于均质过程中壁材和芯材的均匀分散,较难形成均匀的颗粒,壁材自身容易形成大块凝胶,导致包埋效果下降,因此选择壁材总质量分数1.5%~2.5%进行优化。

2.1.4 SPI溶液与Ch溶液体积比的影响

在pH 7,壁材总质量分数为2%,芯壁比为1∶1,固化时间1 h,SPI溶液与Ch溶液体积比分别为1∶9、3∶7、5∶5、7∶3、9∶1实验条件下,微胶囊的包埋率测定结果如图3所示。

图3 SPI溶液与Ch溶液体积比对包埋率的影响

两种天然高分子化合物中,壳聚糖具有较大的黏度,其比例变大时,溶液黏度增加。由图3可知,SPI溶液与Ch溶液体积比在1∶9时,蛋白质所带负电荷与壳聚糖所带阳离子电荷发生严重失衡,即使通过调pH也不能得到良好的分相,且由于黏度过大,包埋效果很差。而SPI溶液与Ch溶液体积比在9∶1时,壳聚糖量太少,即体系中的聚阳离子太少,两者形成复凝聚物的包埋率同样较低。所以SPI溶液与Ch溶液体积比过低或过高都会影响电荷平衡而影响复凝聚物的形成。

2.1.5 芯壁比的影响

在pH 7,SPI溶液与Ch溶液体积比5∶5,壁材总质量分数2%,固化时间1 h,芯壁比分别为3∶1、2∶1、1∶1、1∶2、1∶3实验条件下,微胶囊的包埋率测定结果如图4所示。

图4 芯壁比对包埋率的影响

由图4可知,芯壁比对复合凝聚微胶囊形成和效果影响显著。芯材相对比例过大,微胶囊囊壁变薄而不稳,甚至乳状液滴增加,更易相互碰撞汇聚成较大的乳液,微胶囊表面吸附的芯材也升高,导致包埋效果下降和严重的粘连现象,产生更多的表面油。芯材比例过小,可使包埋很充分,但会造成壁材的浪费。综合考虑,采用芯壁比1∶1~1∶3 进行优化。

2.1.6 固化时间的影响

复合凝聚通过相分离从胶体水溶液体系生成凝聚相的过程是溶胶与凝胶之间可逆变化的过程,如果平衡被破坏,凝聚相就会消失。为了稳定微胶囊的形态,常常需要进行进一步的固化处理。选用谷氨酰胺转氨酶作为固化剂,无毒且交联作用强,在pH 5.0~8.0范围内该酶都具有较高的活性[16]。在pH 7、壁材总质量分数2%、芯壁比1∶1,SPI溶液与Ch溶液体积比5∶5条件下,按1.2.1中固化方法对复凝聚体系分别固化1、2、3、4、5 h,微胶囊的包埋率测定结果如图5所示。

图5 固化时间对包埋率的影响

由图5可知,随着固化时间的延长,包埋率增加,在固化时间为4 h时,包埋率达68.74%,继续延长固化时间,微胶囊会发生粘连现象,同时可能因为产生的剪切力而导致包埋率下降。

2.2 鱼油微胶囊制备的正交实验

在单因素实验基础上,固定均质速度8 000 r/min、pH 7的条件下,以包埋率为指标,以SPI溶液与Ch溶液体积比(A)、芯壁比(B)、壁材总质量分数(C)、固化时间(D)为实验因素,进行L9(34)正交实验,对工艺参数进行优化。正交实验因素水平如表2所示,正交实验设计与结果如表3所示。

由表3可知,影响包埋率因素的主次顺序为芯壁比>壁材总质量分数>SPI溶液与Ch溶液体积比>固化时间。芯壁比对包埋率影响最大,可能与其很大程度影响了壁材与芯材的接触、乳状液的黏度有关。鱼油微胶囊制备最佳工艺条件为:均质速度8 000 r/min,pH 7,芯壁比1∶3,壁材总质量分数2.5%,SPI溶液与Ch溶液体积比7∶3,固化时间4 h。在最佳工艺条件下,包埋率为90.21%,包埋效率可达99.04%,经测定表面油含量为4.87%。

表2 正交实验因素水平

表3 正交实验设计与结果

2.3 鱼油及鱼油微胶囊不同温度下储存过氧化值的变化

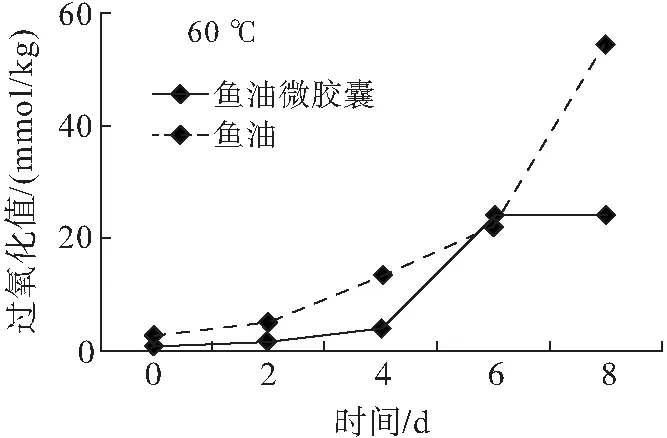

将鱼油及鱼油微胶囊制品放置在60、37、4℃下进行周期实验。60℃处理,每2 d检测过氧化值,37、4℃处理则每周检测过氧化值的变化。不同温度下过氧化值变化如图6所示。

由图6可知,鱼油和鱼油微胶囊在低温下都有较好的储存稳定性。在3个不同温度下,总体而言,鱼油微胶囊的过氧化值发生显著变化的时间相对鱼油延后,且鱼油的过氧化值显著性变化大于鱼油微胶囊。这与微胶囊中的鱼油被壁材包裹,与空气和一些外界环境中可能导致与氧气氧化的微生物隔绝,从而延缓氧化有关。

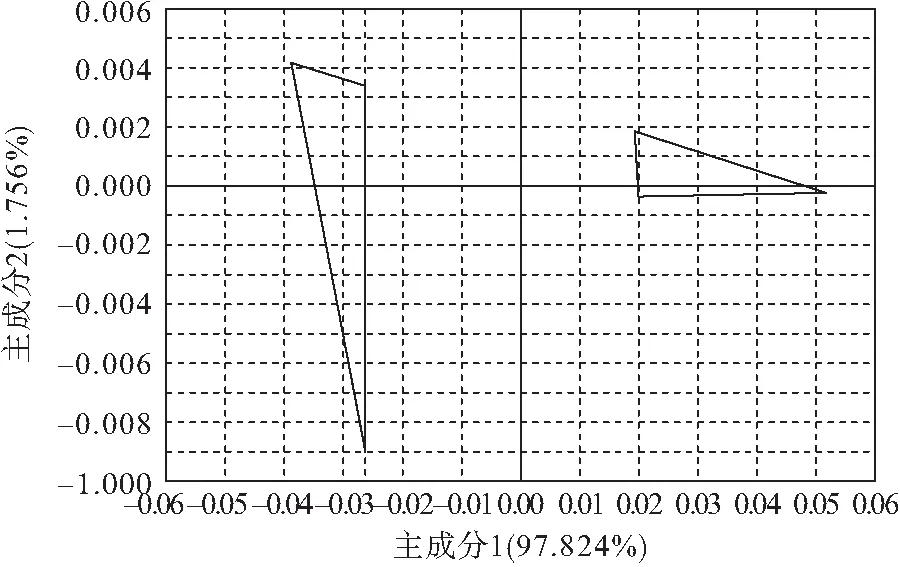

2.4 鱼油和鱼油微胶囊的气味分析

根据文献[17]使用电子鼻对鱼油、鱼油微胶囊进行气味分析,考察微胶囊化作用对鱼油味道的弱化作用。鱼油及鱼油微胶囊主成分分析如图7所示。由图7可知,主成分1与主成分2贡献率分别为97.824%、1.756%,总共贡献率为99.580%,说明主成分可以反映整体信息。鱼油主成分1与鱼油微胶囊主成分1之间差异显著,同时从雷达图(见图8)可见,鱼油和鱼油微胶囊均对T30/1、PA/2、P30/1、P40/2传感器有不同程度的响应,但鱼油的响应值整体显著大于鱼油微胶囊,说明微胶囊化可一定程度上弱化鱼油的气味。

注:左图为鱼油,右图为鱼油微胶囊。

图8 鱼油及鱼油微胶囊雷达图

3 结 论

通过SPI/Ch复合壁材对鱼油微胶囊的制备工艺进行了研究,确定了鱼油微胶囊的最佳制备工艺条件为大豆分离蛋白溶液与鱼油混合8 000 r/min均质乳化5 min、复凝聚反应pH 7、SPI溶液与Ch溶液体积比7∶3、壁材总质量分数2.5%、芯壁比1∶3、固化时间4 h,在此条件下鱼油微胶囊包埋率为90.21%,包埋效率为99.04%,表面油含量为4.87%。所得的鱼油微胶囊在4、37℃和60℃下的过氧化值的变化结果显示,相较之下,微胶囊制品能延缓鱼油氧化。通过对鱼油和鱼油微胶囊的气味进行分析发现,微胶囊能显著弱化鱼油气味。