聚氯乙烯及其热稳定剂现状与发展趋势

杨惠娣

(中国塑料加工工业协会塑料技术协作委员会,北京 100048)

0 前言

PVC是五大通用塑料之一,约占世界塑料总消费量的1/4[1]。PVC具有优良的力学性能,广泛用于建筑、线缆、包装、医用、玩具等领域,但是,其热稳定性较差,在成型加工温度下会发生降解,所以,必须加入热稳定剂。

1 PVC树脂

1.1 PVC的特性

PVC是一种绿色通用塑料,具有如下特点:

(1)力学性能好、耐磨、耐酸碱、电绝缘性好、耐老化寿命长、具自熄性;

(2)通过是否添加增塑剂及其添加量,可以制得从硬到软到弹性体的制品,具有多样性的特点,加上其易着色,可制得色彩丰富的制品,用途广泛;

(3)可回收再利用;

(4)PVC 分子结构中有56 %~58 %的含氯(Cl)量,生产中这个Cl组分来自NaCl原料,所以,PVC树脂使用石油原料的部分只有44 %~42 %,是石油依赖度最少的通用树脂品种;

(5)PVC树脂生产过程中的能耗是通用树脂中较低的,见表1;

(6)PVC碳排放少,见表2 。

综上所述,可以认为PVC是一个符合节能减排要求,较少消耗不可再生石油资源的通用树脂,是一个具有绿色特性的树脂品种。

PVC除均聚通用品种外,还有高聚合度,以及与乙烯、乙烯 - 醋酸乙烯共聚物(EVA)的共聚品种。高相对分子质量PVC的力学性能也好,可实现PVC的工程塑料化。PVC树脂还可通过共混改性获得适用于各种应用领域的配混物,其覆盖的应用领域越来越广泛。

1.2 PVC生产和消费概况

1.2.1 全球概况

2014年全球PVC生产能力59 510 kt,其中,亚洲39 120 kt,北美7 870 kt,欧洲6 930 kt,中南美2 310 kt。2015年世界PVC需求40 400 kt,亚洲22 730 kt,北美5 280 kt,欧洲4 750 kt,中南美2 550 kt[2]。

2016年全球PVC生产量41 500 kt,同比增长2 %。PVC树脂,90 %是悬浮法生产的,其他为糊树脂和混合物。

1.2.2 中国概况

2005年中国成为世界PVC生产能力第一大国,2006年中国超越美国成为世界第一生产和消费大国[3]。近年中国PVC生产、进出口以及消费量变动见表3[3-4]。

表3 中国近年PVC生产、进出口以及消费量变动

2017年,中国PE、PP和PVC生产、进出口和消费量见表4[5]。由表可知,2017年中国三大通用树脂,消费量最大的是PE,PP第二,PVC列第三,且比第一位的PE相差9829 kt;生产量第一位是PP,PVC居次,而PE最少。

表4 2017年中国PE、PP和PVC市场概况

2016年中国PVC生产量占世界PVC总生产量的45.2 %;2016年中国各种合成树脂总消费量102 310 kt,PVC约占18 %。由表3,近年中国PVC进口量呈现下降趋势,而出口有逐年增加的趋势,或可能成为PVC的出口国。

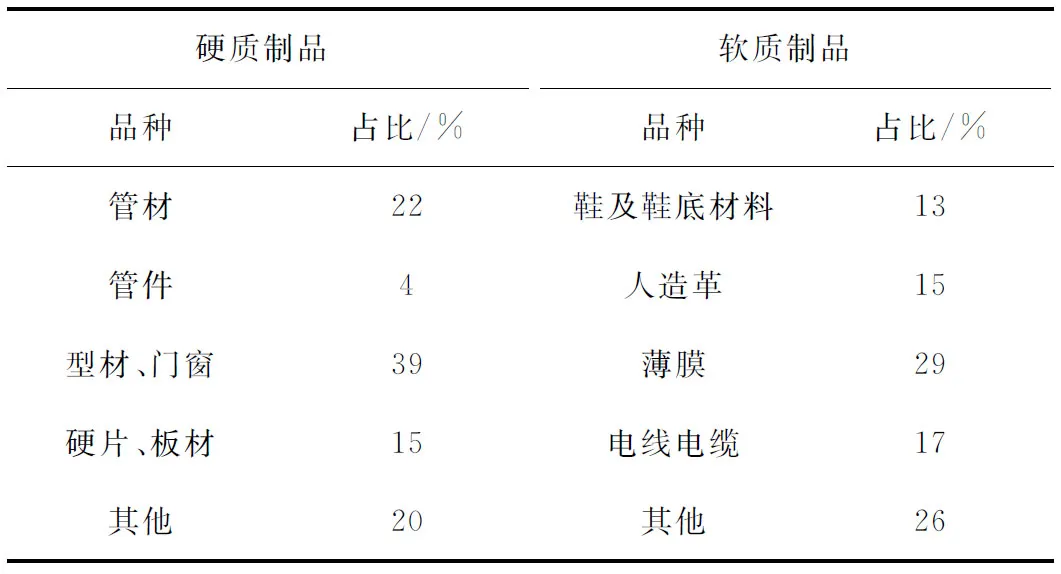

目前,中国PVC消费领域结构比例,硬制品约59.2 %,软制品40.8 %,与全球PVC硬软制品消费结构比例相当,见表5。

1.3 PVC的发展符合中国国情

中国是个贫油富煤的国家,石油进口量世界第一。2016年,中国石油进口3.81×108t,增长13.6 %,表观消费量为5.56×108t,同比增长2.8 %,增速较上年下降1.5 %,原油对外依存度超过65 %,而2015年,中国原油进口依赖度达到60.6 %,已经首次突破60 %。

PVC工业生产主要有基于石油原料的乙烯法和基于煤原料的电石法2条路线。近年我国基于煤原料的电石法PVC发展迅速,已经达到PVC树脂总生产量的80 %。发展煤原料的PVC路线可以减少对石油的依赖,对于我国的国家石油安全具有特殊意义。

另外,发展PVC树脂也有利于中国化学工业的氯平衡。

综上所述,发展PVC符合中国国情。

2 PVC热稳定剂

2.1 PVC降解形式与机理

2.1.1 降解形式

一个具有结构完整的理想的PVC树脂,与热历程的依存关系很小,就是说基本是热稳定的。理想PVC树脂的热降解解温度应不低于197 ℃[6]。然而,工业PVC树脂聚合时,在原料控制、聚合、后处理等过程中,因各种因素引发副反应而使分子链存在各种结构缺陷,如头 - 头结构、尾 - 尾结构、支链、双键(包括孤立双键和共轭双键)、间规立构结构、不饱和端基、不稳定氯等。这些缺陷在加工过程中成为降解的薄弱点,表现为热稳定性差:在100~120 ℃就开始脱HCl,200 ℃脱HCl速度很快,脱出的HCl有进一步催化脱HCl反应的作用,呈现一种加速的脱HCl链式反应现象。经一系列脱HCl反应形成包括共轭双键的多烯序列。

PVC降解过程几乎不产生单体,主要生成较大量HCl。一般将PVC呈现的这种降解形式称为脱HCl的自催化反应。

另外,PVC树脂中残留的催化剂以及存在的其他杂质等也会降低PVC的热稳定性。相对分子质量大小以及相对分子质量分布也影响PVC的热稳定性,一般相对分子质量越大、相对分子质量分布越窄,热稳定性越好。

2.1.2 降解机理[7]

降解机理有:自由基、离子机理和单分子机理等。

(1)自由基机理

PVC分子受热等外界因素作用,生成活化氯自由基,并使邻近β- 位带上诱导电荷,生成游离氯,夺取邻位氢原子,生成HCl,分子链中电子云密度发生偏转,进一步形成共轭双键体系。

(2)离子机理

脱HCl反应起因于C—Cl极性键,邻近亚甲基上的H原子受其能量活化使其带有诱导电荷δ+,其与Cl原子形成络合物,分解反应脱去HCl,和在PVC链上生成双键。邻近氯原子的电子云密度增加,导致新的脱 HCl发生,反应循环进行,形成共轭双键体系。

(3)单分子机理

PVC降解过程可通过引发、增长、终止,由四元环到六元环的过渡态的反应完成。

PVC降解机理尚未完全解明,热稳定剂的热稳定化主要集中在稳定链结构和中和HCl酸,特别是抑制释放HCl的热分解。

2.2 热稳定剂的作用

由于工业PVC树脂稳定性较差,在160~200 ℃加工温度下即会出现变色、性能下降的现象,为此,需要加入热稳定剂以顺利成型和保证生产出高质量的PVC制品。

PVC稳定剂主要有以下几个作用:取代(置换)不稳定氯、吸收中和HCl、与多烯结构加成、捕捉自由基等。

(1)取代(置换)不稳定氯

取代(置换)PVC链上不稳定氯以抑制脱HCl。不稳定氯,包括烯丙基氯、叔碳位氯原子、羰基烯丙基氯等,而引发脱HCl反应主要根源于端基烯丙基氯[8],还有酮烯丙基氯[9]。稳定剂主要有三盐基硫酸铅、二盐基硬脂酸铅,主金属Zn、Cd皂,有机锡,亚磷酸酯,环氧化合物,多元醇,β- 二酮等。

(2)吸收中和HCl

吸收降解产生的HCl,抑制其催化作用,以降低降解速率。这里最多能产生0.1 %的HCl。稳定剂主要有:三盐基硫酸铅、二盐基硬脂酸铅,金属(Zn、Cd、Ba、Ca、Mg)皂,有机锡,亚磷酸酯,环氧化合物等。也包括一些具有吸附HCl作用的无机水滑石、沸石等。

(3)与多烯结构发生加成

随着脱HCl过程的继续,出现多烯结构,特别是共轭双键,使PVC吸收光的波长发生变化,当在一个共轭体系中出现6或7个多烯结构时,因吸收紫外光,材料开始变色,当双键个数达到9个时,呈现肉眼可观察到的淡黄色。随着降解过程的继续,双键增加,吸收光波长进一步变化,PVC的颜色也逐渐变深,呈黄色、深黄色、红棕色,直至完全变黑。

加成分子链中不饱和双键(C=C)缺陷,防止和破坏多烯结构的大共轭体系形成,抑制减少PVC着色。主要有:有机锡,亚磷酸酯,β- 二酮等。

(4)捕捉自由基,阻止氧化反应

当PVC大分子进一步受损时,链中的缺陷,如双键、支化点、含氧结构、残留的引发剂端基等,在热、光、机械力作用下活化生成自由基,又进一步引发链式脱HCl降解、氧化、链断裂,甚至发生交联。主要有:硫醇锡、亚磷酸酯,环氧化合物,β- 二酮,酚类,低价位变价金属等。

针对PVC稳定化作用开发各类热稳定剂。在PVC加工中对稳定剂除了必须满足热稳定性要求外,往往还要求其具有与PVC体系相容性,以及良好的加工性、耐候性、初期着色性、光稳定性,对其气味、黏性也有严格要求,并最好具有调节润滑的性能。

2.3 稳定剂种类

热稳定剂是一类能改善聚合物热稳定性的添加剂。中国PVC热稳定剂研制始于20世纪50年代,主要品种是盐基性铅盐类和硬脂酸金属皂类,至80年代,开始引进和开发有机锡类热稳定剂。之后,随着铅热稳定剂的替代,又开始开发钙锌热稳定剂等非铅热稳定剂,与此同时,伴随着开发了不少配伍各种非铅热稳定剂的化合物,如水滑石、β- 二酮等,还有各种有机热稳定剂,如尿嘧啶等。

PVC热稳定剂种类较多,主要有:铅盐类、金属皂类、有机锡类、有机化合物类(Organic-base stabilizer, OBS)、环氧化合物、亚磷酸酯类、多元醇,以及各种复合热稳定剂。市面上,还存在有机锑类稳定剂、稀土复合稳定剂等。环氧化合物、亚磷酸酯类、多元醇因稳定作用较小,实际只是一些辅助稳定剂。环氧化合物还具有增塑作用。主要稳定剂种类,见表6。

表6 主要稳定剂的种类

2.3.1 铅盐类热稳定剂

铅(Pb)盐类热稳定剂是传统的PVC热稳定剂,具有优良的热稳定性、加工性、电性能,以及价格优势,是最早应用于PVC加工中的热稳定剂,但因其毒性而被世界发达国家列入禁用名单,属于淘汰的种类。中国虽然还在使用铅盐类热稳定剂,而且是目前市场占有率最高的品种,估计还占有70 %左右,但已在一些制品中被明令禁用,作为一类热稳定剂已进入淘汰程序,其将被其他各种非铅稳定剂替代是必然的。

从20世纪80年代开始,世界各国开始限制或禁止使用铅盐、镉盐类等有毒热稳定剂,并相继制订各种法律法规。2000年3月11日欧洲标准化委员会(CEN)批准了与玩具相关的EN71-3标准,其中要求铅限量为90 mg/kg;欧洲议会(European Parliament)环保法案76/769/EEC规定从2003年8月开始,在电器类材料中禁止使用铅盐等18种有害物质,到2015年全面禁用铅盐热稳定剂。2003年1月27日,欧盟(EU)颁布了《在电子电气设备中限制使用某些有害物质指令》(Restriction of Hazardous Substances,RoHS),规定从2006年7月1日起,凡投放欧盟市场的大型、小型家用器具、IT和远程通讯设备、视听设备、照明设备、电气和电工工具、玩具及休闲运动设备、自动售货机等8类机电产品规定铅等6种有害物质限量;欧盟废电子电机设备环境指令(Waste Electrical and Electronic Equipment,WEEE),该指令针对各种电器产品规定了产品收集、循环使用及回收的要求及规范;RoHS和WEEE中规定铅的上限浓度为1 000×10-6。2006年12月18日欧盟议会和欧盟理事会又提出《关于化学品注册、评估、许可和限制制度》法规,即REACH(Registration,Evaluation, Authorization and Restriction of Chemicals)法规,并于2007年6月1日起生效,其中铅限量标准为1 000 mg/kg。[10]

美国消费者产品安全委员会于1996年颁布了第96-150号和第4426号文件,规定从1996年9月起,只准许铅含量小于200×10-6的PVC制品进入市场。加拿大、南美一些国家也颁布了法规严禁在PVC制品中使用铅系热稳定剂,如加拿大卫生部1994-48号文件。在日本,汽车工业协会已发起了一系列行动,在有关的PVC制品中以钙(Ca)、锌(Zn)热稳定剂代替铅系热稳定剂,在2005年已将铅热稳定剂使用量减为1996年使用量的1/3;SONY公司建立了绿色伙伴体系(Green partner system),并于2002年7月1日开始实施《SS-00259》产品工程技术标准,该标准是在综合欧盟RoHS及其他环保指令、日本的化学元素限制规定、美国包装材料的重金属规定等一系列环保法规的基础上制定的,规定在塑料制品中铅含量不得高于100×10-6、镉含量不得高于5 ×10-6,高于RoHS[11]。

美国通过发展有机锡热稳定剂,成功地从技术上替代了含铅热稳定剂;欧盟经10余年的努力,于2001年完全停用含镉热稳定剂,按计划于2015年完全取缔含铅热稳定剂。[12]

中国卫生部《生活饮用水输配水设备及防护材料卫生安全评价规范》(2001),对与生活饮用水接触的输配水管的浸泡水重金属含量作了严格限定;在PVC加工过程中通常使用的Pb、Cd、Ba等重金属热稳定剂,均受到严格限制。2004年建设部公告指出在全国范围内使用的供水管PVC-U管必须是非铅盐热稳定剂,而2006年8月1日开始执行的GB/T 10002.1新标准,注明饮水用PVC管材必须为“非铅盐热稳定剂生产”。国家信息产业部等七部委于2006年2月28日出台了《电子信息产品污染控制管理办法》,对Pb、Cd等有害物质做出了类似RoHS指令设定,于2007年3月1日起实行。GB 6675—2003《国家玩具安全技术规范》中限定了玩具材料中可迁移元素的最大限,Pb为90 mg/kg;国家标准GB 21550-2008《聚氯乙烯人造革有害物质限量》于2009年3月1日开始实施,限定人造革中可溶性Pb含量应不大于90 mg/kg,可溶性Cd含量应不大于75 mg/kg。

不同国家,关于无铅热稳定剂应用概况见表7[13]。

注:√—是;×—不是。

在各种法规的推动下,在中国含铅稳定剂作为淘汰品种正逐步退出PVC加工行业。

2.3.2 钙锌稳定剂

铅盐稳定剂退出市场,各种非铅热稳定剂,特别是钙锌热稳定剂将是填补这一市场的主要方向。

世界著名热稳定剂生产商均有钙锌类产品推出,如法国Akcros公司的Akcrostab CZ系列、Witco公司的Mark系列、Barlocher公司的Baropan系列,美国Ferro公司的EZn-Chek系列。

中国于20世纪70年代初期开发出液体钙锌复合体系,后于90年代开始,相继开发出固体钙锌复合热稳定剂。早期山东招远化工厂引进美国Ferro公司技术建成3 000 t/a复合金属皂类装置,可生产260个牌号包括Ca、Zn、Ba、Cd在内的复合产品,成都、广东等地也有小规模金属皂类热稳定剂生产装置,但其稳定效率与国外同类产品相比尚有较大差距。

近年随着行业限铅禁铅行动不断推进,钙锌稳定剂生产厂家快速发展。

目前在中国市场代表性的钙锌复合热稳定剂的生产厂家有德国百尔罗赫塑料添加剂(江苏)有限公司、奥地利开米森科技有限公司、深圳市志海实业股份有限公司等。

钙锌热稳定剂主要缺点:

(1)初期着色变红,存在锌烧;

(2)热稳定效率不及铅盐、有机锡,需要较大的添加量,在大口径管材(φ500 mm以上)、管件等物料停留时间较长的应用中还不尽人意;

(3)即使号称可用于透明制品的钙锌稳定剂牌号,在生产透明制品时,透明性仍不及有机锡稳定剂;

(4)易析出、喷霜或者遇水白化;

(5)一般,成本较铅类稳定剂高。

这些问题有的已经解决,如锌烧通过配合β- 二酮化合物可抑制锌烧,但还有些问题,特别是用于加工过程中停留时间较长的场合稳定效率还需提高,透明性、析出等问题尚需进一步解决。

另外,现场技术工程人员对其还不熟悉和掌握,也需要学习与掌握,需要加强培训。

为解决钙锌稳定剂存在各种问题,以适用不同制品,常常采用复配的方法,制成复合稳定剂。一种复合稳定剂,其中的组分常常达到10多种。这样,依靠其中组分特性,解决了存在的各种问题,使钙锌稳定剂获得长足进步,终于登上了替代含铅稳定剂的舞台。今后,还是依靠高效新化合物的应用,提高稳定效率,克服不足,如与有机热稳定剂的复配。

2.3.3 有机锡类稳定剂

有机锡类稳定剂如前所述,可以在取代活泼氢、吸收HCl、加成二烯、捕捉自由基等各个方向发挥稳定作用,适用性强、效率高、用量少,可以用较少的牌号去满足不同工艺等的加工要求,另外,其透明性优异,可用于与食品接触的应用,在需要透明、高效的PVC制品应用领域有优势,透明制品如片、膜、中空容器等医用、包装等领域;一些较难加工的制品,如大口径管材、管件可用有机锡稳定剂,还有氯化聚氯乙烯(CPVC)加工采用有机锡热稳定剂是一个较好的解决方案。所以,机锡热稳定剂也是铅类热稳定剂的重要替代品种之一。

有机锡类稳定剂包括烷基锡、硫醇类、马来酸类和羧酸类,其中,甲基锡、硫醇甲基锡较常用。硫醇甲基锡在PVC中的迁移极微,已通过德国联邦卫生局(BGA)、美国食品和药物管理局(FDA)、英国的BPF和日本的JHPA认证。所以在美国、欧洲、日本等国家硫醇甲基锡准许用于食品和医药包装用PVC制品及上水管中,但BGA和FDA,分别规定最高允许量为2 %和1.2 %,而这已足够满足PVC加工时的耐热需求[14]。2000年12月经国家全国食品卫生标准专业委员会第十五次会议审议,硫醇甲基锡被列入GB 9685—1994《食品容器、包装材料助剂使用卫生标准》中[14]。

目前,全球而言,美国是使用有机锡稳定剂最多的国家,占比达到40 %以上。有机锡稳定剂在中国目前市场占有率约10 %~15 %。中国现已成为世界有机锡生产基地,其中代表性企业湖北犇星新材料股份有限公司,已是中国乃至全球较大的有机锡生产企业(见表8),国外代表性企业有PMC、Galata等公司。

有机锡稳定剂缺点是价格较高,但因其效率高,用量较少;另外,其有腐草味,处理不当会发生污染,使用有机锡热稳定剂时应注意工作场所通风,这是必需加以注意的。

今后发展气味小的热稳定剂,提高硫醇锡的耐候性,改善马来酸锡的加工性和耐热性是主要方向,另外,与钙锌等金属皂、有机基热稳定剂的复合也是值得关注和期待的。

2.3.4 有机基稳定剂

有机基稳定剂,由于不含金属,特别是重金属,不存在锌烧问题,符合环保要求,能提供很好的初期着色并抑制高温下PVC的变黄,受到关注。

有机基稳定剂种类较多,包括含N、含P、含O和含S等4种类型,比较常见的有尿嘧啶类、亚磷酸酯、环氧化合物、多元醇、β- 二酮化合物等热稳定剂。

有机基稳定剂大多为低碱化合物,一般均有取代烯丙基氯上活泼氯的作用,而且许多与钙锌热稳定剂等有协同作用。

目前欧洲在这方面研发走在前列,据报道,有机基热稳定剂技术上已能够替代铅热稳定剂,在国内近年开发有机基热稳定剂也不在少数,但还应在以下几方面努力工作:

表8 目前中国主要PVC稳定剂生产企业一览

(1)进一步全面了解各类研究开发的新型有机热稳定剂的各项性能,对现有已产业化的有机基热稳定剂进行评价,筛选经济适用的品种,推进实用。

(2)研究其与其他热稳定剂及辅助热稳定剂的协同关系,进行复配研究,开发性能优异、高效、性价比高的有机基复合热稳定剂。

(3)研发新型、高效、功能性有机基热稳定剂,如透明、高温应用的有机热稳定剂。

(4)研究有机热稳定剂在PVC制品配方、工艺、设备方面的协调发展。

综上,有机热稳定剂或将成为下一代的绿色PVC热稳定剂。

2.3.5 稀土类稳定剂

稀土类稳定剂(Rare-earth stabilizer)主要是指轻稀土La(镧)、Ce(铈)、Pr(镨)、Nd(钕)、Sc(钪)、Y(钇)系等元素形成的氧化物、有机酸盐、氯化物,其通过与Cl原子结合形成配合物使不稳定原子结构趋近稳定,通过元素的化合价变化产生稳定作用[15]。

轻稀土元素化合物在热稳定剂中对PVC热稳定性的贡献不会超过碱土金属元素,例如钙,其初期着色性也较差,但是,已经证实:稀土元素的其他特性会提升热稳定剂各复合组分的协同效果,改善热稳定剂与PVC、其他组分的相容性,还有增韧、增亮、增艳等效果。为此,实际应用中常常根据稀土化合物特性及作用机理,结合PVC加工特点,与钙锌元素、配位体并用以发挥协同效应,利用多种有效物质,制成一种多功能复合稳定剂加以利用。

稀土稳定剂性能随稀土来源、生产厂家不同而有较大差别。稀土类稳定剂用作PVC热稳定剂,对于我国稳定剂产品结构体系的调整,促进稳定剂向具有中国特色的无毒、高效、环保型发展及提升我国PVC制品的绿色化和使用性能有积极作用。

2.3.6 复合稳定剂

综上所述,要获得好的应用效果,通常采用将具有不同特长的各种稳定剂复配来制备复合稳定剂。由于复合稳定剂组分复杂,为简化应用过程,有采用“一包化”(One Package System,OPS)技术,优化复合热稳定剂原材料及配方体系,这进一步开辟了未来更高效更环保稳定剂的替代之路。

2.4 中国PVC热稳定剂生产和消费概况

全球热稳定剂的需求量,从PVC消费量分析推算,约为1 470 kt;中国的需求量约为550 kt[16]。

目前中国规模2万吨及以上的企业大约有20家左右,而千吨级以上的PVC稳定剂企业估计有数百家之多,行业存在小而散的情况。主要生产企业见表8。

3 结语

如上所述,实际PVC的降解过程在树脂合成阶段已经发生,所以,应该大力发展高稳定性的、相对分子质量高和相对分子质量分布窄的内部稳定化PVC树脂,这比起在加工过程中的稳定化或许具有事半功倍的效果。另外,中国PVC树脂的品种还应进一步多元化发展,PVC树脂的工程塑料化可以是一个方向,这也需要高温热稳定剂的配合。

发展PVC相关热稳定剂,应包括适用于合成和加工两个阶段的产品。PVC合成阶段的热稳定剂,相对树脂尽管用量较少,但比起大宗原料更成为行业发展的决定因素。

热稳定剂行业的发展还是围绕铅稳定剂替代展开。禁铅过程发达国家已经走过30多年了,中国跟随世界限铅、禁铅,但替铅进展并不尽如人意,其中,有技术、产品质量、经济、传统习惯等方面各类问题,但关键还是技术,如果有一个好的技术替代方法,经济也合理,下游加工企业乐意替代是不言而喻的。近年随着国家层面出台各种环保措施,以及行业自律等,替代步伐必将加快,虽然,目前钙锌复合稳定剂是替铅的主流,也应着力拓宽其他替铅的品种。

目前,国内应用的PVC热稳定剂品种相对较少,需要开发新型热稳定剂,特别推进耐热、耐候、透明、高温等功能性高效热稳定剂的开发。无铅稳定剂替代更多走的是复配的道路,核心问题是要大力开发新的技术组分,积极开发具有自己知识产权的新型化学品,有机基热稳定剂应该成为关注的重点,如1,3 - 二甲基 - 6 - 氨基尿嘧啶、三羟乙基异氰尿酸酯、β- 氨基巴豆酸酯及其衍生物、含氮杂环化合物、多羟基硬脂酸盐等。

目前,为对应PVC树脂复杂的降解过程,热稳定剂的复配是主要的解决方案,动辄复配组分就达到10多种,积极探索“全效一包化助剂”可以方便应用。复配的安全性需要注意,要注意稳定剂与PVC,以及各种稳定剂之间发生反应生成新化学物质的安全性问题。另外,也提倡塑料加工企业根据产品选用适合的单品稳定剂成分进行针对性的自行独特复配。两者或者是提高热稳定剂效率的殊途同归的方向。

国家规划应关注热稳定剂用新物质组分开发的课题,这不仅是中国热稳定剂行业赶超国际水平的关键领域,其实也是新材料开发的关键领域。一些规划均将新材料开发列于其中,但就塑料材料而言,许多新材料的开发离不开助剂,有时,甚至比材料本身更关键。

建立有效的热稳定剂评价体系和相应标准是今后发展的重要任务,是行业争取国际PVC热稳定剂话语权,建设PVC热稳定剂强国的的抓手。

中国稳定剂行业是以中小企业为主的行业,企业数多达数百家,呈现散乱差的现象。这与世界热稳定剂企业生态有很大不同,国外生产热稳定剂的企业数不多,但其重点的稳定剂品种一个个都竖在那里成为行业的标杆。最近几年的环保风暴,有些的小企业关门,从行业发展而言,也是一件好事情,但这是被动的整合,今后,更应该通过技术创新整合行业资源,育成真正具有世界行业领导地位的企业。

在当前中国积极推进一带一路,构建多元化世界的大经济背景下,PVC树脂行业的健康发展可期,PVC稳定剂行业的健康发展可期。