基于PLC在高炉自动控制系统中的应用

1.引言

煤气回火或脱火是煤气烧嘴回火或脱火的简称,是煤气在燃烧过程中在烧嘴部位产生的特殊燃烧现象。煤气回火是当煤气和空气混合气体流量减小时,火焰传播速度大于气体喷出速度,使两者间的动平衡遭到破坏,火焰逆流传播至上游的现象。有时回火至煤气管道,使煤气管焊缝开裂,损坏设备,不仅影响生产,而且很不安全。因此,通过采用PLC控制系统,可以自动判断煤气压力的高低,控制煤气的燃烧,达到动平衡的最佳状态,提高燃烧效率,防止安全隐患的发生。

2.背景技术

2.1 研究背景

无论是煤气还是空气出现高压后,都会加快烧嘴口喷出的混合气体速度.而当煤气和空气压力大于设计的脱火压力时,在很短的时间(即高压时间域值)后就会产生脱火。目前比较流行的回火和脱火保护方式是热电偶式,其工作原理是热电偶受热时,会产生热电势,这一电势可使电磁阀工作。具体的工作原理为:按动旋钮后,当火点燃时,热电偶受其火焰加热,产生热电势。热电势通过导线导入电磁线圈,产生磁场使电磁阀开启,一旦产生回火或脱火,烧嘴外温度下降,热电偶的热电势很快下降到零,线圈失电,电磁阀失效,在弹簧作用下迅速复位,阀门关闭煤气通路,终止供气,保证安全。虽然这种防回火的装置在一定程度上解决了回火和脱火问题,但由于回火和脱火的速度很快,很有可能在阀门关闭之前就因回火或脱火引发严重后果,造成停产或引发煤气管网爆炸,所以必须保证其安全可靠。见图1。

图1 控制装置示意图

2.2 意义和目的

为克服现有技术的缺陷,通过检测煤气管道中的压力变化,以及煤气低压或高压持续的时间,来准确判断发生回火或脱火的压力,并控制快切阀快速关闭,以避免回火或脱火的发生,做到防患于未然。

3.PLC控制系统

PLC控制系统包括:串接在煤气管道上的快切阀、PLC控制器和煤气压力传感器、报警器,报警器的控制信号输入端与PLC控制器的控制信号输出端连接;装置与控制电源、助燃风机、煤气用户火源连锁来切断煤气。

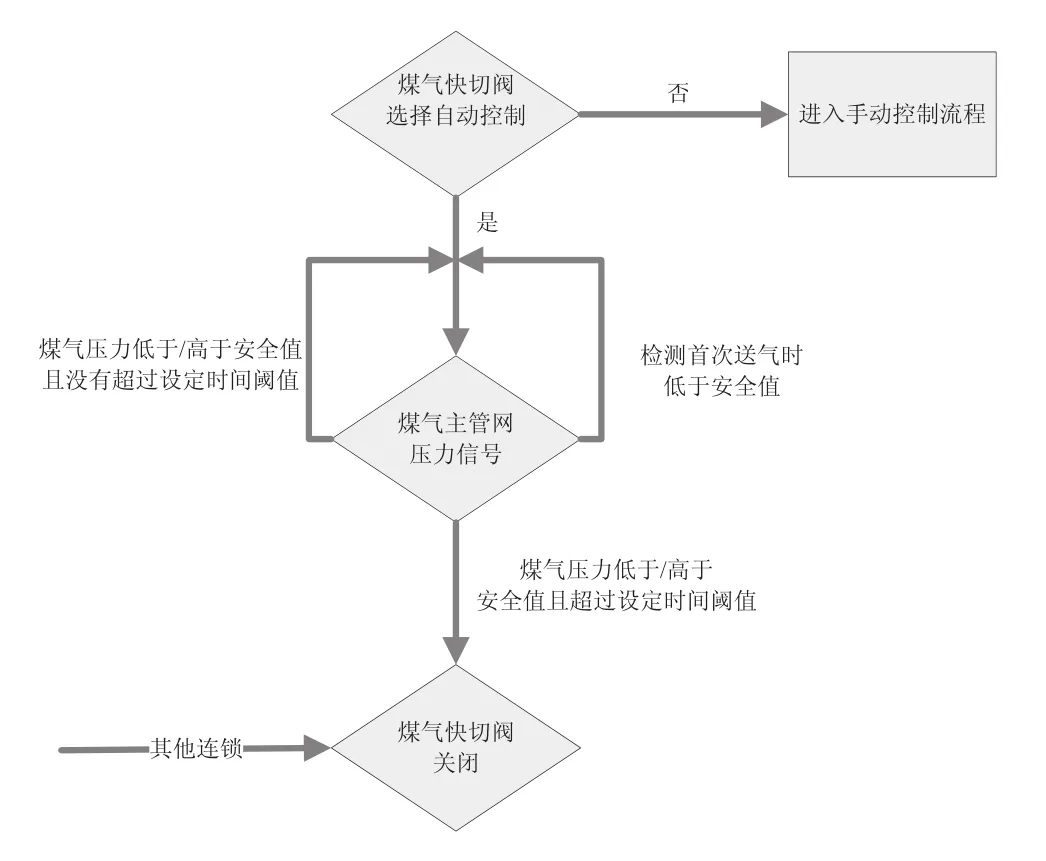

当控制电源系统意外断电时,快切阀会快速关闭。控制电路与助燃风机连锁运行,当燃风机运行异常时会切断煤气。与煤气用户火源连锁,一旦检测用户火源消失,也会切断煤气。通过PLC控制系统可以根据其他因素控制煤气,取得多方面保护用气安全的技术效果。见图2。

图2 PLC控制方法流程图

4.应用方法

压力传感器和快切阀与PLC控制器输入和输出端连接,方法步骤如下:

4.1 煤气压力标准值

PLC将煤气压力安全值的最小值与最大值和低压时间阈值与高压时间阈值预先设定为标准值;设定可以在人机交互界面(HMI)进行设置。

4.2 采集现场煤气压力信号

当煤气燃烧时,采集现场煤气压力信号,PLC程序里进行逻辑判断,如果经判断该信号大于等于预设的最小值且小于等于预设的最大值时,PLC程序不动作,快切阀保持常开状态。

4.3 煤气压力信号的变化

如经判断现场煤气压力信号小于预设的最小值时,再跟踪该信号持续的时间,当该信号持续时间超过低压时间阈值时,则PLC程序采用其下降沿触发煤气快切阀动作,切断煤气;当该信号仅在低压时间阈值内波动之后又恢复正常,则PLC程序不动作,以避免快切阀误动作的产生。

如经判断现场煤气压力信号大于预设的最大值时,再跟踪该信号持续的时间,当该信号持续时间超过高压时间阈值时,则PLC程序采用其上升沿触发煤气快切阀动作,切断煤气;当该信号仅在高压时间阈值内波动之后又恢复正常,则PLC程序不动作,以避免快切阀误动作的产生。

4.4 煤气压力安全值

煤气压力安全的最小值与最大值和低高压时间阈值,是根据实际用气情况,通过长期反复试验和总结得出的结果,再通过反复试验总结,得到的最佳安全值和时间阈值。

5.应用效果

由于PLC控制系统是根据煤气压力的变化提前预测出回火或脱火的压力,以确保在发生回火或脱火前,快速切断气源,因此,大大提高了用气的安全性,同时还根据煤气的低压持续时间或高压的持续时间,对回火的压力或脱火的压力做出更准确的判断,以确定切断气源的时机,避免因误切气源影响生产,保证生产的正常运行。该控制系统增加与电气重要设备、控制电源或煤气用户火源连锁来切断煤气,并根据其他因素控制煤气,以取得多方面保护用气安全的技术效果。

在煤气管网的设计中,须保证在不用煤气时管路中的压力处于安全值范围内,通常在安全值的最大值与最小值的平均值附近,并在正常状态下,在开火或关火瞬间管道中的最小(大)压力不小于(不大于)安全值的最小值(最大值)。所以,PLC控制系统和装置接在管道后,在正常情况下不会因为开火、关火,导致快切阀的关闭。如果在开火、关火时快切阀关闭,则可断定管道内的压力不正常,需与煤气加压站联系,以排除故障,防患于未然。

6.结论

PLC控制系统可以通过报警的方式警示用户注意人身安全,及时采取措施,还可以根据警示判断煤气压力的稳定性,当煤气压力极不稳定时,可以采用手动方式控制快切阀。PLC采用模块化设计,结构简单、安装方便、操作容易。