多层级调度优化在离散制造业的设计和实践

◎天津航天长征火箭制造有限公司 李维 郑伟 赵庆斌

引言

天津火箭公司是我国新一代运载火箭产业化基地,钣金车间作为公司基本生产单元,主要负责运载火箭壁板、瓜瓣、框段等钣金类零件的生产。在2017年,钣金车间完成了单层自动排产系统建设及实施应用,实现了车间从手工排产到系统自动排产。但随着公司型号任务数量逐步增加,生产异常频繁等情况,导致单层自动排产系统的生产指令与实际生产过程的脱节。

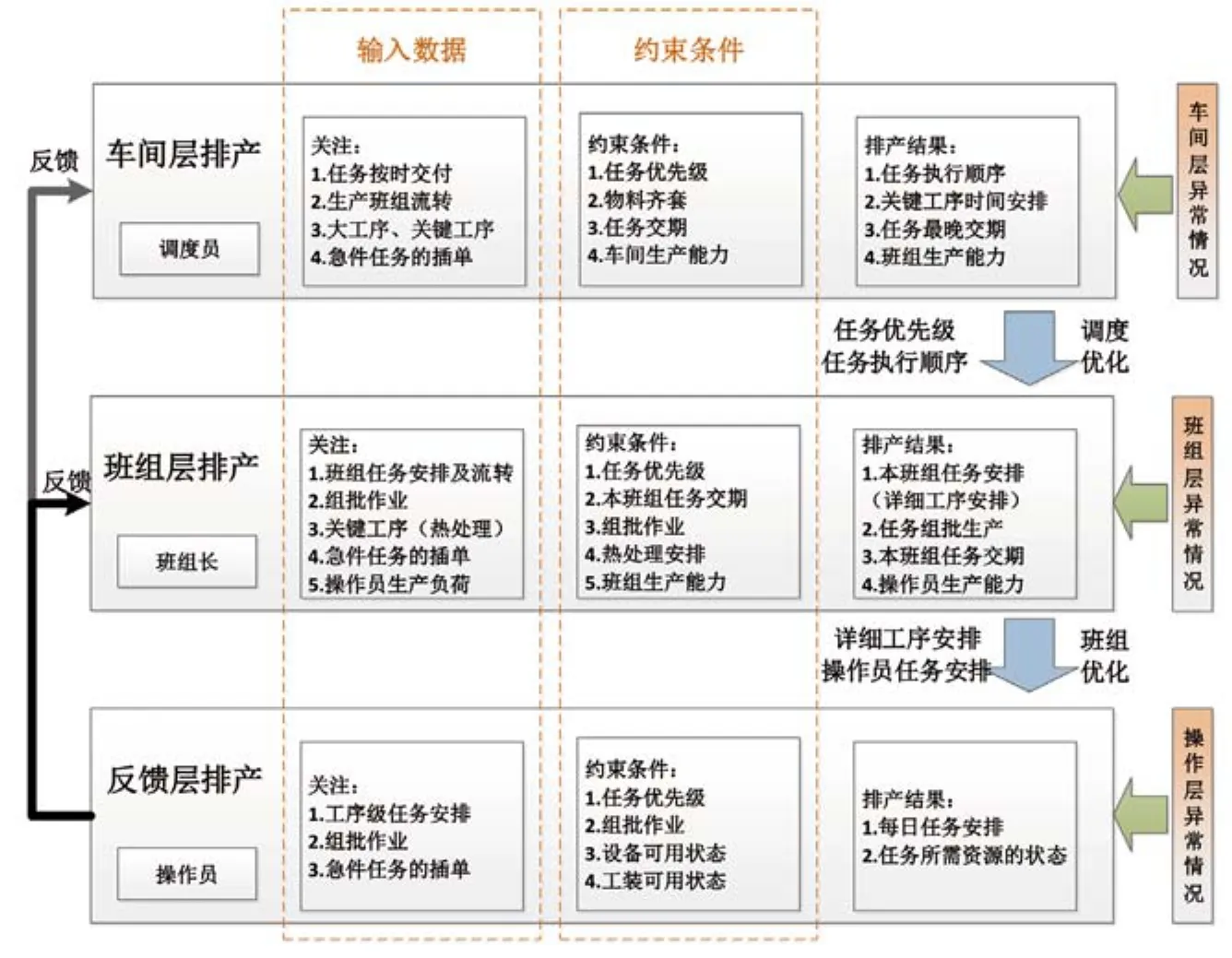

天津火箭公司结合钣金车间典型的“多品种小批量”生产特点,搭建以车间、班组和反馈三层架构为核心的车间多层级调度优化体系,分别梳理每一层的输入数据、约束条件和排产结果,将原来的调度员单层优化转变为多层持续优化,减少异常情况对整个车间生产任务的扰动,提高了计划排产的准确性、可用性。

一、需求分析

钣金车间作为天津火箭公司基本生产单元,随着生产任务增多及公司生产模式转变,导致车间作业计划可执行性不高,现场响应不及时,车间生产管理模式与实际需求的矛盾日益突出,为此,公司开展了车间单层自动排产系统的建设和应用。单层自动排产系统同步车间MES系统中的生产任务数据、工艺规程数据、物料数据、设备数据等多种排产所需的输入数据,调度员设定每条任务的优先级、交期等信息,系统按照约束条件进行自动排产,得到最优排产结果。生产班组依据生产派工单顺序执行,并反馈进度。

这种生产运作的方式与过去传统手工排产相比较,将作业管理细化到工序级,使生产管理的粒度更加细致;车间生产安排由调度员统筹考虑,使计划执行的整体性高,作业连动性较强。但是,随着排产系统的深入应用,发现了以下一些问题:

图1 车间单层自动排产原理图

(1)单层排产与持续优化

车间单层自动排产系统由车间调度员进行统筹管控和计划安排。车间调度员围绕车间所有任务排产,在整体上取得一个较优的结果后下发班组。但是,由于异常情况频繁、工时不准确等问题,导致调度员所生成的工序级的调度指令与实际生产过程存在一定程度的偏差。这种偏差表现为班组接收到的任务量与实际产能不匹配、生产作业顺序不合理、每道工序的作业时间安排不合理等问题。由于系统中没有将班组长的生产经验融合到生产派工过程中,而调度员也没有足够的精力兼顾到每一个生产班组每一道生产工序的生产特点,导致生产指令与实际生产过程的脱节。

(2)频繁异常情况带来车间计划的频繁调整

车间每项生产任务基本上都会涉及下料、成形、热处理、检验等工序,需要多个生产班组协同生产,而实际生产过程中,异常情况频繁出现,例如生产超差、设备故障、人员请假、急件任务等等情况。这些异常情况不仅会打乱本班组的原有生产计划,还会影响到下道工序生产班组,甚至于多个班组的生产计划。调度员需要根据异常情况,频繁调整车间的作业安排并下发班组,导致车间生产计划频繁变化。

(3)无法满足车间各角色的管控需求

在钣金车间生产任务的执行过程中,会经过调度员投产、班组长任务分配和操作员执行三个过程,而三个角色的关注点和需求也不相同。调度员侧重于车间整体管控和关键点管控,组长则是关注本班组任务安排及产品到达时间等信息;操作员则关注每日任务安排。单层自动排产系统无法满足车间各角色的管控需求。

二、多层级调度优化的建设思路

面向瓜瓣顶盖、蒙皮壁板、桁条、型材框、板材框、小钣金件等六类典型钣金零件的制造全过程,结合五个生产班组的不同生产特点,搭建以车间、班组和反馈三层架构为核心的车间多层级调度优化体系,生成面向生产车间精细化管理的计划调度方案,指导不同生产班组具体的生产计划,同时整合不同生产班组的反馈数据和调度数据,进行实时动态地协同优化调整,生成高度可执行的计划调度方案。

根据车间各角色对于排产的不同需求和关注点,分别梳理每一层的输入数据、约束条件和排产结果,将原来的调度员单层优化转变为多层持续优化,提高排产的准确性、可用性。另外,将生产过程中异常情况进行了分层设计,减少异常情况对整个车间生产任务的扰动。图2为车间多层级自动排产原理图。

车间层排产用户为车间调度员,为其提供车间任务按时交付情况、任务在各生产班组流转情况、大工序和关键工序的预计完成时间、急件任务对任务扰动等信息;班组层排产用户为车间生产班组组长,为其提供本班组工序级任务计划、需要赶工的任务(热处理组批作业安排)、生产任务进行情况(在制、将至、将到)、急件任务插单、操作员生产负荷等信息;反馈层排产用户为操作人员,为其提供本人每日的工序级任务安排、任务所需的制造资源状态、急件任务的查单等信息。

多层级调度优化系统通过与车间MES系统集成,获取生产任务的相关基础数据,系统进行多维度的排产运算,以满足调度员、班组长、操作工三层角色的生产执行的不同需求,并将作业计划信息反馈至MES系统中。系统体系架构图如图3所示。

图2 钣金车间多层级自动排产原理图

三、多层级调度优化的实现

(一)车间层优化

车间层优化主要面向对象为车间调度员,其主要目的是根据产能、工序、资源、场地等实际约束,结合实时车间反馈数据,利用嵌套分割算法生成可粗可细、高度可执行的各生产班组生产计划,调度员可以通过“情景分析”“加班模拟”等模块对多种方案进行模拟仿真,选择最满意的方案作为实际的投产方案。

1.关注点与优化目标

全面优化车间生产任务,从设备冲突和车间生产能力入手,重点解决任务按时完成和制造顺序,为车间调度员提供车间任务按时交付情况、任务在各生产班组流转情况、大工序和关键工序的预计完成时间、急件任务对于任务扰动等信息。

2.优化原理

车间层优化的输入数据主要包括车间内投产生产任务数据、工艺规程数据、制造资源信息、大工序及工时数据;约束条件主要包括任务优先级、物料齐套、任务交期、车间生产能力、关键工序节点控制、组批作业和异常事件规则等;输出的结果主要包括交期达成率与延迟百分比、平均生产周期、车间产能利用率、每个生产工单的生产进度、设备负荷分析、异常扰动分析等。

3.应用场景

车间层优化的排产颗粒度为合并后的大工序信息,主要的应用场景包括:报调车间月度计划、下发生产计划、异常调整计划。调度员可以通过模拟加班、锁定关键节点计划时间等方式,对优化结果进行调整。

(二)班组层优化

图3 钣金车间多层级自动排产整体架构

图4 对比排程结果

图5 设备负荷分析

班组层优化是一个系统级的CPS生产系统,集合了状态感知、分析、优化和精准执行的各个要素。班组层优化是整个系统的核心部分,也是重点解决如何将计划落实到每个人、每个工序的重点环节。班组层优化面向对象为班组长,在车间层优化的数据基础上,针对本班组可以开始生产的任务,充分考虑到产品组批及瓶颈设备热处理工序的占用情况,进行详细工序的排产,在这个过程中,该班组会实时感知其它相关班组的状态,包括资源维度和任务维度。班组层优化进一步减少车间层排产的不确定性,实现本班组任务安排优化以及各生产班组的协同生产。

1.关注点与优化目标

在车间整体最优排产的范围内,达到任务的组批,以及提高瓶颈设备有效使用率的目的, 最终使得班组内“局部”优化与车间“全局”优化彼此协同,保证生产派工方案在车间内部能够切实落地。

2.优化原理

班组层优化的输入数据主要包括调度员排产数据、本班组生产任务、生产任务状态、热处理班组的作业安排、制造资源数据等。约束条件主要包括任务优先级、任务交期、组批作业等,目的为本班组的生产计划最优,提高任务完成效率。输出数据主要包括本班组任务完成率、生产延期率、生产资源的产能利用率、班组人员的生产负荷等数据。

3.应用场景

班组层优化的排产颗粒度为详细工序信息,主要的应用场景包括:生产任务的状态感知、瓶颈环节热处理计划安排、班组层仿真调度、基于仿真的实时优化、班组层异常处理等。

(三)反馈层优化

反馈层排产的用户为操作员工,排产颗粒度为工艺规程中详细工序信息,按照实际完成进行反馈,主要应用场景包括开工报工、完工报工与异常报工等,实时报工反馈能够实现系统功能的持续优化。理论上,操作人员应严格按照生产派工指令进行当天的生产行为,但由于生产的工时数据描述的是平均水平,事实上每个人的工作能力均存在一定程度的差异,每个工人均有其独有的工作习惯,精确到每分每秒的生产计划通常可执行性不高。因此,系统通过车间调度员以及班组长派工两层优化所得到的生产指令,同样允许员工在此基础上融合自己的工作经验做以灵活调整。

图6 班组层优化结果

表 两种优化调度方式对比

四、应用效果

结合钣金车间生产组织模式,将单层优化分为车间、班组和反馈层三层次调度优化,从信息集成程度、管理方式、用户需求、上下游工序衔接、生产扰动、设备利用率等多个方面进行了改善和提高,取得了一定应用效果,具体见上表。

五、结束语

本文根据天津火箭公司钣金车间生产模式,结合五个生产班组的不同生产特点,从改善车间管理、持续优化生产计划入手,搭建以车间、班组和反馈三层架构为核心的车间多层级调度优化体系,为公司建立智能化工厂积累了经验。