铁路隧道检测技术现状及发展趋势

龚彦峰,肖明清,王少锋,唐 曌

(1.中铁第四勘察设计院集团有限公司, 武汉 430063; 2.水下隧道技术湖北省工程实验室,武汉 430063)

1 概述

截止2017年底,我国投入运营的铁路隧道达14 547座,总长15 326 km,其中在建铁路隧道3 825座,总长8 125 km,规划隧道5 596座,总长13 331 km[1]。中国已成为世界铁路隧道运营里程最长、在建规模最大的国家。

我国现有运营铁路隧道建设年代不同,建设标准不一,养护维修标准不高,部分隧道建成时就存在质量缺陷,因而隧道总体技术状态较差,据2014年统计资料,全路共有病害隧道5 990座,病害率高达52.4%。其中,隧道严重漏水2 937座,约延长202.5 km;隧道衬砌严重腐蚀裂损4 431座,约272.3 km;隧道仰拱铺底变形损坏598座,约121.0 km;隧道塌方落石591座,约22.2 km,整体道床损坏56座,约7.5 km,限界不足隧道2 535座[2]。另据原铁道部工管中心统计资料,2010年~2012年间,曾有7条线路23座隧道运营期间发生拱顶掉块25处、施工缝掉块30处,给铁路运营带来重大隐患。因此,加强对铁路隧道衬砌质量与病害的检测十分必要。目前,对于新建铁路隧道,TB10753—2010《高速铁路隧道工程施工质量验收标准》[3]、TB10760—2013《高速铁路工程静态验收技术规范》[4]均对高速铁路隧道主体功能和实体质量提出了检查要求,对于运营使用阶段铁路隧道,《铁路桥隧建筑物修理规则》(铁运[2010]38号)[5]要求对隧道进行定期检测,及早发现病害,《高速铁路桥隧建筑物修理规则(试行)》(铁运[2011]131号)[6]对桥隧建筑物修理工作和检查制度做出了规定。

综上,根据新建铁路隧道的验收规定和运营使用阶段的质量检测要求,有必要对国内外隧道检测技术进行系统研究,发现目前隧道检测技术存在的问题,以期掌握铁路隧道检测技术发展趋势,为检测设备研制和保障铁路隧道运营安全提供技术支撑。

2 铁路隧道检测技术现状

铁路隧道存在的主要质量问题有:二衬混凝土厚度、强度不足,二衬背后存在空洞及不密实,二衬钢筋缺失及间距偏大、钢筋保护层厚度不足,底板钢筋缺失或不足、仰拱擅自改底板、仰拱及填充层厚度不足、衬砌表面裂纹、隧道衬砌掉块,衬砌渗漏水等[7]。对于新建铁路隧道验收,主要检测衬砌厚度及背后空洞、钢筋分布及间距等,对于运营阶段主要检测质量问题和可能出现病害的部分。

2.1 衬砌和底板质量及背后空洞检测

对于隧道衬砌和底板质量及其背后空洞等的检测,国内外隧道衬砌质量和病害的检测方法主要是探地雷达法。近年来,探地雷达法被广泛应用到既有铁路和新建铁路隧道的检验中,传统方法是采用人工手持天线贴近衬砌测线进行检测[8],少数采用液压系统支撑天线紧贴衬砌,遇到接触网固定杆需要降下天线,每次只能检测一个纵剖面,检测2 km长的隧道,需要6个天窗时间。在电气化铁路上检测时要求在维修天窗时间停电作业,需要中断运输,并受到接触网影响。对隧道底板的检测同样采用探地雷达紧贴地面的方式。

2.2 衬砌和底板强度检测

衬砌和底板混凝土强度检测主要分为有损检测和无损检测。

早期常用的钻孔法属于有损检测,虽然能够直观检测衬砌质量,但破坏隧道防排水系统与衬砌结构整体性。

常用的无损检测方法有回弹法、超声波法、超声回弹综合法[9]。回弹法采用回弹仪检测衬砌或底板表层一定范围的混凝土强度,检测结果具有一定局限性。超声波法可反映混凝土内部的强度,但仍然受到混凝土骨料粒径等材料本身的影响。超声回弹综合法结合了前两种方法的优点,弥补了单一回弹法和超声波法的不足,具有测试精度高,操作相对较简便等优点,因而在国内外得到普遍推广。

2.3 隧道限界检测

铁路隧道限界即建筑限界是一个和线路中心线垂直的极限横断面轮廓。在此轮廓内,除机车车辆和与机车车辆有相互作用的设备外,其他设备或建筑物均不得侵入[10]。隧道限界检测主要通过隧道限界检测车、限界测量仪或者全站仪,主要检测少量可能发生结构变形的断面。

3 铁路隧道检测新技术

随着大量既有铁路隧道运营线路的老化,隧道病害不断出现,并对铁路运营安全构成极大威胁,有些病害可能在修建时就已经存在,对隧道进行定期、准确检测,及早发现病害,对严重病害有针对性地进行整治,既可节约维修费用,也是确保铁路运输安全的重要手段。由于传统隧道检测依靠人工操作,费工费时,难以全面、准确检测,高效、自动化、智能化的隧道状态检测新技术是解决该问题的重要手段和必然趋势。

3.1 衬砌和隧底质量检测新技术

隧道衬砌和隧底质量检测主要依靠探地雷达法,雷达根据天线类型可分为地面耦合式和空气耦合式。

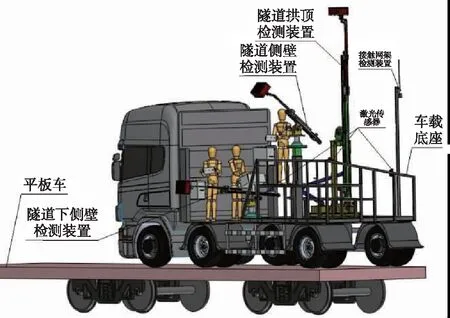

传统地面耦合雷达天线进行检测时需要紧贴混凝土表面不超过20 cm,由于受到接触网和吊柱的阻挡,必须经常降下天线,效率极低,检测速度一般不超过3 km/h。铁科院以25T型车体作为平台,通过液压机械臂支撑地质雷达进行检测。铁四院联合中国地质大学(武汉)研制了隧道衬砌雷达检测自动伺服系统,可自动快速举升、避障收回地质雷达检测设备,如图1所示。

图1 液压机械臂支撑系统

空气耦合式雷达天线允许距离被测物体表面一定距离进行检测,通常为高频天线,检测物体深度有限,国内外多应用于混凝土浅层探测。现行的高铁隧道断面较大,为了实现非接触式检测,提升检测速度,天线与拱顶保持的距离超过4.5 m,并且还要保证探测衬砌背后一定深度,因此,需要突破的关键技术在于增大天线的非接触距离和探测深度。

德国GBM Wiebe轨道工程机械公司、Bennlec Systemtechnik股份公司和德国铁路公司共同研制了GeoRail-Xpress综合检测车。该检测设备主要由4部SIR-20型雷达主机、3台400 MHz屏蔽天线以及Wiebe公司生产的400 MHz空气耦合天线组成。该系统可同时检测隧道衬砌厚度、背后空洞及仰拱基底状况,检测深度可达3.0 m。西南交通大学昝月稳教授[11]采用自主研发的探地雷达主机和空气耦合式天线,当采用中心频率300 MHz的天线、测点间距为5 cm时,检测速度达到175 km/h;当采用800 MHz~2G Hz高频天线、测点间距为2 cm时,检测速度达到80 km/h。2015年升级后的雷达天线与衬砌表面非接触探测距离达到3.0~4.0 m,探测隧道衬砌深度可达2.5 m。利用该系统检测电气化铁路隧道衬砌和路基,可直接加挂在客列的尾部,避免停电、天窗时间限制以及对正常铁路运输的影响。

3.2 衬砌表面病害检测新技术

国内外普遍采用工业CCD相机组成设备采集衬砌表面的裂缝、渗漏水、剥落等病害图像信息。

韩国汉阳大学实验室采用线阵CCD相机,可检测0.3 mm以上宽度裂缝,速度达到5 km/h。日本检查测量株式会社同样采用CCD相机,可检测0.1 mm宽度裂缝,速度5~50 km/h。瑞士隧道检测设备tCrack[12],裂缝检测精度0.3 mm,速度约2.5 km/h。

2012年,西南交通大学王睿、漆泰岳等[13-14]设计采用高精度线阵相机检测裂缝,可识别0.2 mm裂缝,检测速度13 km/h。2014年,同济大学黄宏伟研制的地铁隧道结构病害检测设备系统MTI-100,是由6台线阵CCD相机及光源组成的行走检测平台,可检测裂缝、渗漏水、掉块等病害信息,如图2所示。

图2 地铁隧道结构病害检测设备系统MTI-100

3.3 内轮廓变形检测新技术

激光扫描技术采用激光测距原理进行三维数据的测量,其主要优势是能快速、高密度、高精度获取三维数据,即点云数据,如图3所示。三维激光扫描技术的系统精度与点云密度、检测移动速度、地面基站布设等均有关系,可根据前后检测的隧道结构三维数据进行对比得到内轮廓变形情况[15]。

图3 激光扫描点云数据的三维重构

德国SPACETEC公司研制的TS3隧道扫描仪采用激光扫描技术,可用于探测隧道限界、变形、裂缝、渗水等,并同时搭载红外热成像设备,检测电缆过热等[16]。

瑞士AMBERG公司生产的GPR5000移动测量系统[17],搭载二维激光扫描仪,可以对地铁结构的整体状态、病害、限界、错台、变形、收敛情况等进行探测分析。在测量行走速度≤1.5 km/h时,可识别0.3 mm宽的裂缝;在测量行走速度≤6 km/h时,可识别1.5 mm宽的裂缝。

3.4 红外热成像检测新技术

通过探测器获取隧道红外热像图,由于渗水区域温度较低,在图像中可清晰辨认,用于检测隧道衬砌渗漏水。

法国HGH红外系统公司研制的隧道检测系统具有激光扫描和红外热成像功能,可用于探测隧道裂缝、渗水、剥离等。

3.5 其他检测相关新技术

(1)检测定位技术

定位信息主要用于标记所有采集数据的位置,带有位置信息的检测数据可为病害定位和结果展示提供依据。目前,主要采用光电编码器(轮式里程计)和应答器进行定位,并根据洞口和隧道内控制点进行校准,定位误差约为0.5‰。当多种检测数据(例如图像、雷达数据、激光点云等)需要关联并相互验证时,高精度的定位信息是十分必要的,另一方面,高精度定位技术可为病害整治施工提供精确定位,例如底板钻孔等。昝月稳教授研制的车载探地雷达平台升级定位系统为GPS和多普勒雷达。对10 km以上长大隧道,为了减少累计误差,实现更高精度定位,目前有少量单位采用了以GPS、惯性导航系统和高铁CPⅢ控制网相结合的高精度测量及定位系统,当检测速度≤8 km/h时,测量精度达到8 mm,定位精度达到5 mm。

(2)检测数据自动处理技术

在检测设备和技术不断升级的情况下,检测速度已经大幅提升,人工识别处理效率极低,效果较差,实际整体效率难以提高。通过深度学习实现检测数据的自动化处理,有效解决海量检测数据处理的难题。例如,对衬砌表面裂缝图像数据的处理,利用裂缝图片样本数据库进行大量的神经网络训练,获得可用于判别处理数据的成熟系统算法,运用该系统对裂缝进行识别、归类、统计、提取等,完成检测数据自动化处理[18]。

(3)隧道健康管理大数据平台

隧道质量检测仅完成了病害数据的采集,随着隧道在不同时期的健康状态数据不断积累,通过建立隧道病害分析模型、病害发展预测模型、结构安全状态评定、结构安全预警等实现全面掌握隧道结构安全状态,充分发挥隧道健康状态大数据的价值。

3.6 国内外隧道综合检测车简介

随着隧道单一检测技术逐渐成熟,国内外也出现了集成两种及以上检测技术的综合检测车产品,高度集成化设备可节省隧道综合检测时间。

(1)武大卓越科技隧道检测车

2015年2月,武大卓越科技有限责任公司研制的国内首台隧道快速检测车[19]正式下线,检测车以中型卡车作为车载平台,搭载线阵相机、GPS、激光扫描仪、红外热成像仪等设备,可检测衬砌表面裂缝、渗漏水以及内轮廓变形等项目。能以0~80 km/h的速度连续动态检测,可识别0.2 mm宽度裂缝、变形精度0.2 mm,定位误差0.5‰。其检测车如图4所示。

图4 武大卓越科技隧道检测车

(2)上海同岩隧道检测车

由上海同岩土木工程科技股份有限公司联合同济大学自主研发的TDV-H2000公路隧道快速检测车[20],搭载线阵相机、GPS、激光扫描仪等设备,主要检测隧道结构病害、内轮廓变形两部分内容,并可自动进行数据分析、展布图拼接、裂缝提取、渗漏水识别、三维建模和数据管理等。检测车作业速度60~80 km/h,可识别0.2 mm宽度裂缝,渗漏水、剥落病害面积识别精度1.0 cm2,内轮廓变形检测误差±6 mm。其检测车如图5所示。

图5 上海同岩隧道检测车

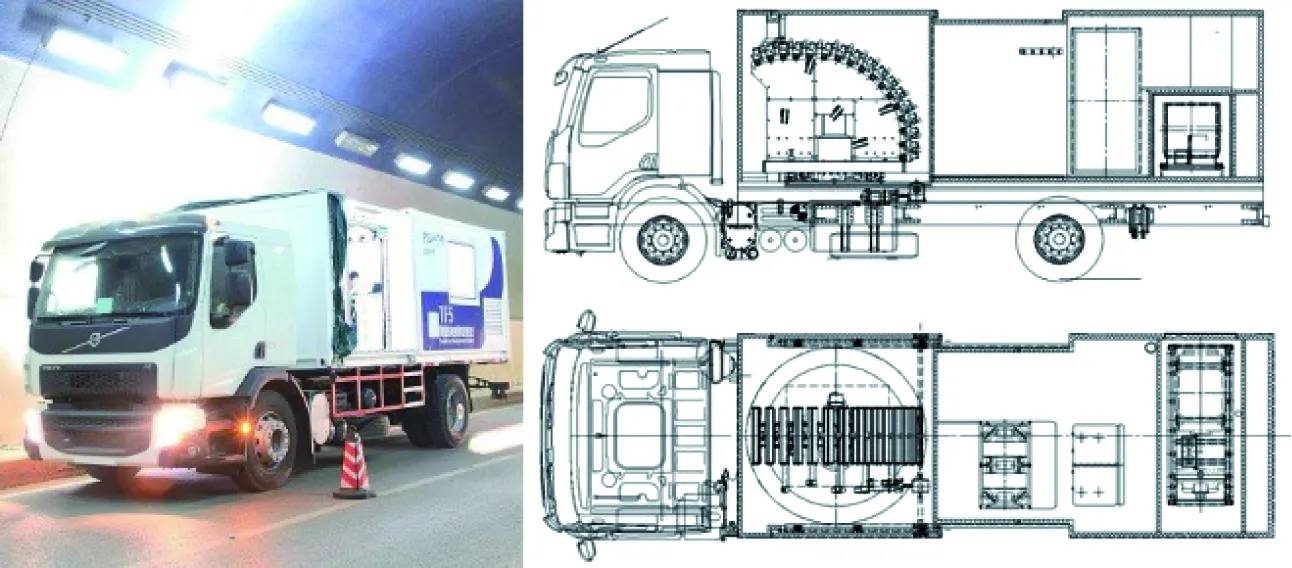

(3)同济大学黄宏伟团队公路隧道病害检测车

同济大学黄宏伟团队研制的公路隧道病害集成检测车[21],搭载探地雷达、线阵相机、红外热成像仪等设备,可检测隧道衬砌质量及背后空洞、裂缝、渗漏水等。以5~10 km/h的速度检测时,可检测直径12 cm的衬砌背后空洞,识别0.3 mm宽度裂缝,渗漏水病害面积识别精度20 cm2。其检测车如图6所示。

图6 同济大学黄宏伟隧道检测车

(4)北京铭博瑞尔铁路隧道快速检测车

北京铭博瑞尔铁路技术检测有限公司隧道快速检测车(意大利ADTS公司设计制造),搭载线阵相机、激光扫描仪、GPS等设备,可检测衬砌表面裂缝、渗漏水和隧道限界。以30 km/h的速度检测时,Tunnel Review后期处理软件可测量1.0 mm宽度裂缝,但检测系统对隧道图像数据和隧道表面缺陷的分析手段欠佳,主要采用人工识别的方式,比较耗时耗力。其检测车如图7所示。

图7 北京铭博瑞尔铁路隧道快速检测车

(5)日本MIMM-R型检测车

日本高速行走非接触式雷达检测技术及综合诊断系统,即MIMM-R型检测车,搭载空气耦合式雷达、20台工业CCD相机、激光扫描仪等设备,可检测衬砌厚度及背后空洞、裂缝及渗漏水、内轮廓变形等。检测时,其雷达距壁面距离可达到3 m,在一定范围内衬砌厚度误差±5 cm,背后空洞直径误差±10 cm;以70 km/h速度检测时,可识别0.2 mm宽度裂缝,内轮廓变形检测精度1.0 mm。搭载基本功能的产品售价达1 500万元,极其昂贵。其检测车如图8所示。

图8 日本MIMM-R型检测车

综上,虽然国内外已经研发了一些不同类型的隧道检测车,但尚存在下列一些问题:(1)大部分检测车病害检测指标单一,不全面;(2)自动识别程度低,需自动识别与人工修正相结合;(3)检测速度较慢,一般1~3 km/h,无法满足我国大量铁路隧道检测的需要;(4)国外专用检测设备性能指标先进,但存在价格昂贵、特殊设备无法购买等问题。

4 铁路隧道检测技术发展趋势

铁路隧道检测环境与公路隧道及城市轨道交通存在一些差别,主要体现在以下3个方面:(1)铁路隧道有接触网和吊柱的影响,不仅在检测过程中阻碍探地雷达检测,还会严重干扰衬砌表面图像和雷达探测数据的后期识别处理;(2)铁路隧道没有照明光源的干扰,基本没有其他列车阻挡数据采集;(3)相对于公路隧道,铁路隧道可供养护维修的时间有所限制,是检测车研制方向需要考虑的重要因素。

国内公路隧道综合检测车研发较早,在2015年就有成熟的产品,检测功能以衬砌表面病害图像采集为主,但由于铁路隧道检测环境和公路隧道之间存在差别,导致铁路隧道检测受到更多的因素的干扰。在检测功能上,除衬砌表面病害图像采集外,还必须考虑衬砌质量及背后空洞检测、隧底病害检测,并且有多个检测功能集成化的趋势,同时由于国外硬件设备(例如空气耦合式雷达)的出口限制,通过引进高性能指标的设备进行简单集成的难度较大,必须以自身投入硬件研发为基础,开发出符合国内铁路隧道检测环境的产品。

对于铁路隧道检测技术的发展趋势,有以下几个方向:(1)隧道衬砌质量检测技术由接触式向非接触式快速检测发展;(2)由于激光兼具成像和测量功能,随着设备精度不断提高,衬砌表面裂缝、渗漏水病害以及内轮廓变形检测会以三维激光扫描为主要方式;(3)由单一检测技术向综合检测技术发展,设备高度集成化成为趋势;(4)检测自动化程度将不断提高,不仅隧道质量检测过程自动化,拍照图像、雷达检测、激光点云等检测数据的后处理也将逐渐自动化;(5)铁路隧道检测车应区分普速铁路和高速铁路,考虑采用综合检测技术和专用轨道车辆。

5 结语

本文分析总结了现有的铁路隧道检测技术,简要介绍以工业相机采集衬砌表面图像、三维激光扫描检测隧道内轮廓变形等为代表的多种检测新技术和国内外不同类型的综合检测车,指出了目前检测技术存在的4个问题,提出了铁路隧道检测环境与公路隧道及城市轨道交通相比存在的一些差别,指出隧道检测技术的5个趋势,为铁路隧道检测车的研制提供思路,并为新建铁路隧道的质量验收和运营使用阶段的病害检测提供技术支撑。