基于高程监测的智能调高支座设计与试验研究

杨国静,曾永平,顾海龙

(1.中铁二院工程集团有限责任公司,成都 610031; 2.洛阳双瑞特种装备有限公司,河南洛阳 471000)

轨道平顺性是高速铁路行车安全性和舒适性的重要保证[1]。然而,受温度、混凝土收缩徐变和基础不均匀沉降等影响,桥梁结构不可避免地会发生沉降变化,直接影响到桥面轨道线形,进而影响到行车安全性和舒适性[2]。目前轨道不平顺的调整主要依靠调整轨道扣件,但对于无砟轨道,其调整量有限[3],仅为毫米级(-4,+26) mm。为解决下部结构的不均匀沉降变化,桥梁工程中多采用高度可调整支座[4-9]。

本文在充分调研现有调高技术的基础上,研发了一种基于高程变化监测的智能调高支座,并开展了一系列的性能试验,实现了铁路桥梁线形监测的自动化、数字化以及调高的智能化,对于确保列车行车的舒适性与安全性有重要意义。

1 调高技术现状分析

受轨道扣件结构调整量的限制,目前桥梁的不均匀变形主要是通过调高支座实现。主要有垫板调高、螺纹调高和液压填充调高3种调节方式[10-11]。

(1)垫板调高

采用加垫钢板或抽拔钢垫板方式调高是目前国内外最常用也是最简便可行的调高方案之一。该方案在普通盆式支座顶板上先加垫一块钢板,在支座需要调高时,先用千斤顶顶梁,然后抽换所需厚度的钢垫板来实现。该调高方式构造简单,成本低、实施操作方便。缺点是调高时必须用千斤顶顶梁,只能调高不能调低,且不能实现连续无级调整。

(2)螺旋机械调高

螺旋机械调高[12]是依靠设置在支座内部的螺纹旋合来实现支座高度的调整。优点是调高方便,调高量可大可小,可正可负,可无级调高,且不需另加工部件。但竖向荷载完全通过螺纹传递,对螺纹强度要求高,且支座的部件尺寸和总高度较大。为保证调高时螺旋转动灵活,螺纹间要有一定的间隙,这也导致了列车运行时,支座会略有横向摇摆现象,影响行车速度和舒适度。由于螺纹间存在间隙,在长期交变荷载的作用下,容易发生疲劳破坏。因此,螺旋机械调高不适用于承载力大的支座,且须保证螺纹不会锈蚀。

(3)液压填充调高

液压填充式调高方案是通过向支座内部盆腔填充常温可固化材料来实现支座的高度调节,是近几年已经成功应用的调高技术[13-19]。该调高方式是在支座内部留有灌注孔,通过向该孔注入填充材料,使其在预设时间内固化来实现支座的高度调节。填充式调高支座调高时不需顶梁,可实现一次性无级凋高,顶升力可控,高度调节幅度较大。但只能进行调高而不能进行调低,且填充材料需要一定的固化时间,调节次数有限。

综上所述,以上几种方案均能实现桥面线形高程的调整,但主要缺点有:调高效率低,不能及时发现桥面线形高程变化,调高作业周期长和施工成本高。

2 智能调高支座的工作原理及设计

智能调高支座系统主要由调高机械子系统、高程监测子系统和智能控制子系统组成。

高程监测子系统主要是监测梁体或墩顶高程的变化情况,并将监测结果以电信号的形式发送给智能控制系统;智能控制子系统根据预设的阀值,决定是否需要调整以及调整多少;机械调高子系统则根据接收到的控制指令自动进行调整。3个系统形成循环,直至高程满足控制要求。图1为该支座系统的工作流程。

图1 系统工作流程

该系统的优点在于实现了高程监测实时化和竖向调高自动化,具有调高效率高,周期短,费用低等特点,能及时保证桥面平顺性和列车行驶舒适性。

2.1 调高机械子系统设计

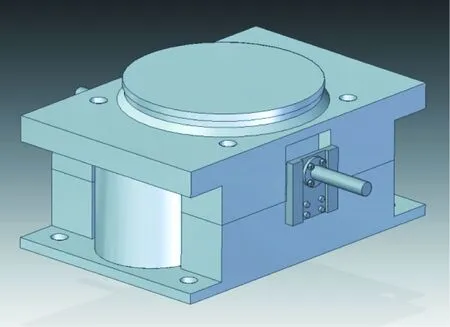

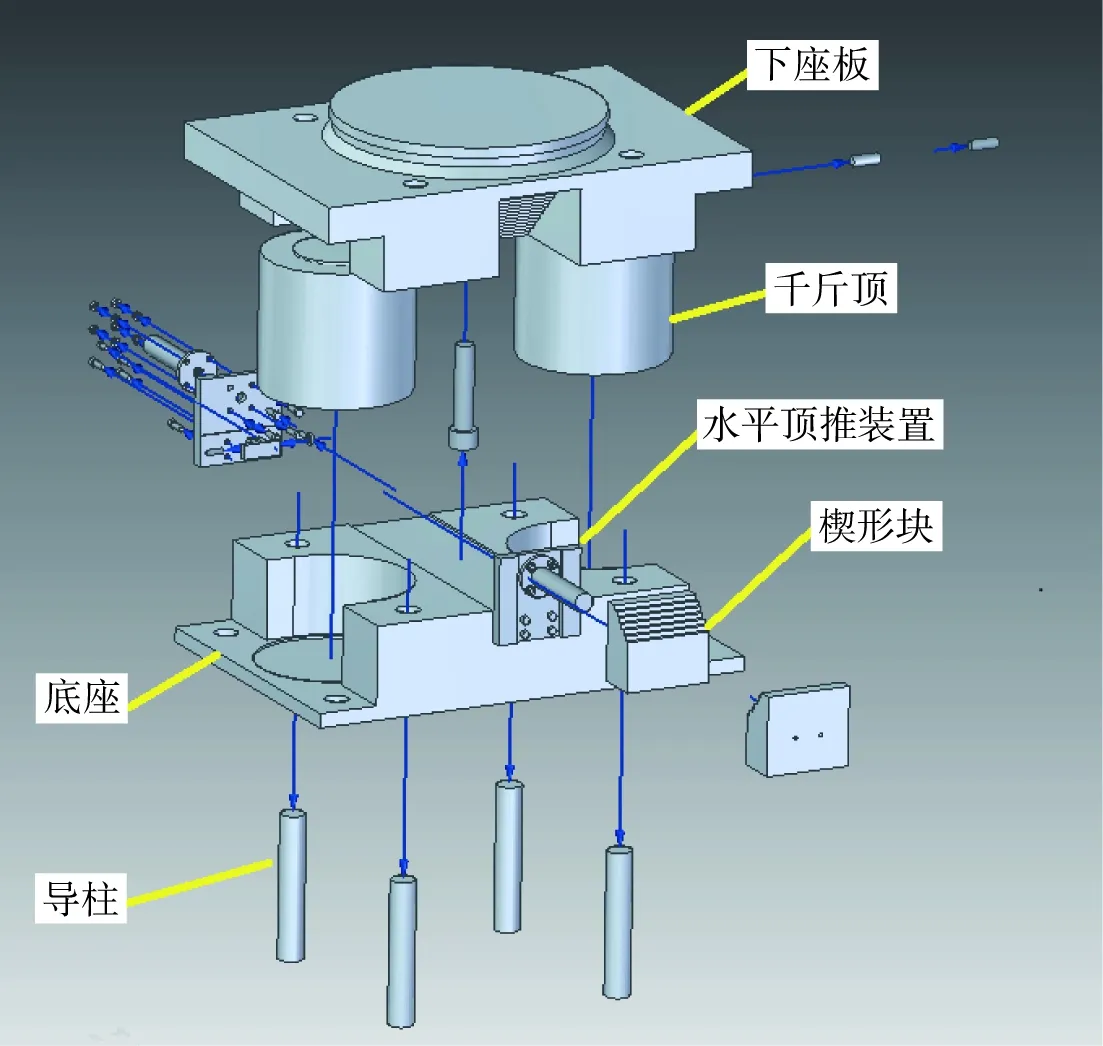

调高机械子系统作为调高系统的核心部件,具有能够传递支座竖向承载、水平承载,并能实现支座高度调整的功能。该系统在现有支座基础上,增设了阶梯状的楔形块,通过千斤顶顶推楔形块来实现支座高度的变化,系统结构如图2和图3所示。

图2 调高机械子系统构造

图3 系统构造分解示意

在下座板底面设置2台竖向千斤顶同步顶升梁体至所需位置,然后水平顶推阶梯状的楔形块,使其与倒三角形阶梯块配合实现支座高度变化,待稳定后再卸载竖向千斤顶。下座板所受的水平承载通过4个导柱传递到底座,然后由底座传递到墩台。

为了防止活动阶梯楔形块在底座上平面产生非正常滑移,底座上平面设置5 mm深的凹槽。水平千斤顶采用法兰固定于基座上,千斤顶前端采用一个关节轴承与楔形块连接,防止直接连接产生的别劲现象。

与常规调高方式相比,该方式可实现支座双向大量程的无级调高,且阶梯状小台阶有效保证了支座的竖向传力支撑以及顶推过程中系统的稳定性和可靠性。

2.2 高程监测子系统设计

高程监测子系统目的在于实时监测梁体线形高程变化情况,并将监测结果发送给控制系统。由于传统的人工测量方法不能及时地发现桥面线形变化,因此综合比选目前各种监测手段优缺点的基础上,选择了静力水准仪作为高程监测系统的主要设备[20],它具备安装简便、运行可靠、自动监测、高精度等特点。

系统采用连通管原理,在待测点和基准点之间设置连通管,利用同一系统液面保持水平的原理,测得液面变化后,反算出待测点相对于参考点的位移,从而达到测试桥梁挠度的目的,如图4所示。

图4 静力水准仪布置示意

2.3 智能控制子系统设计

智能控制子系统犹如整个系统的大脑,负责收集、处理所有信息,并发布指令。首先,根据高程监测子系统的监测信息,结合预设目标,判断支座是否需要调整及调整高度,并规划出液压杠的位移目标。然后,通过液压缸和电动缸进行位移控制实现支座高度调整,并实时上报液压缸、电动缸的顶推位移。系统运行过程中,若发生故障(传感器失效、电动缸故障等),应能做出相应的应急保护措施,并通知用户及时进行维护。

该系统由硬件和软件两部分组成。硬件系统是由液压泵、液压千斤顶、变频调速控制装置、控制阀组,平衡阀以及位移传感器等组成。软件主要分为控制软件和故障诊断软件。控制软件包括:位移-速度规划器和闭环控制程序。位移-速度规划器指在系统运行过程实时根据高程测量系统所测得高程变化值,规划液压缸的位移目标值以及速度目标值,实现对高程变化值的精确跟随。闭环控制程序根据位移-速度规划器所计算的目标值,通过控制算法、数字PID算法,计算出当前输出值调节变频器、液压泵以获得适当的流量,实现了远程驱动液压缸至目标位置。

3 智能调高系统的试验研究

为了验证该系统的合标性、功能性及安全可靠性,对支座的性能进行了试验研究,主要包括支座基本性能、竖向自动调高功能、多台联动功能和安全可靠性试验。

3.1 支座基本性能测试

为了考察支座的基本性能,对ZTQZ-4000-0.1g支座进行了竖向承载力、水平摩擦系数和水平承载力试验。

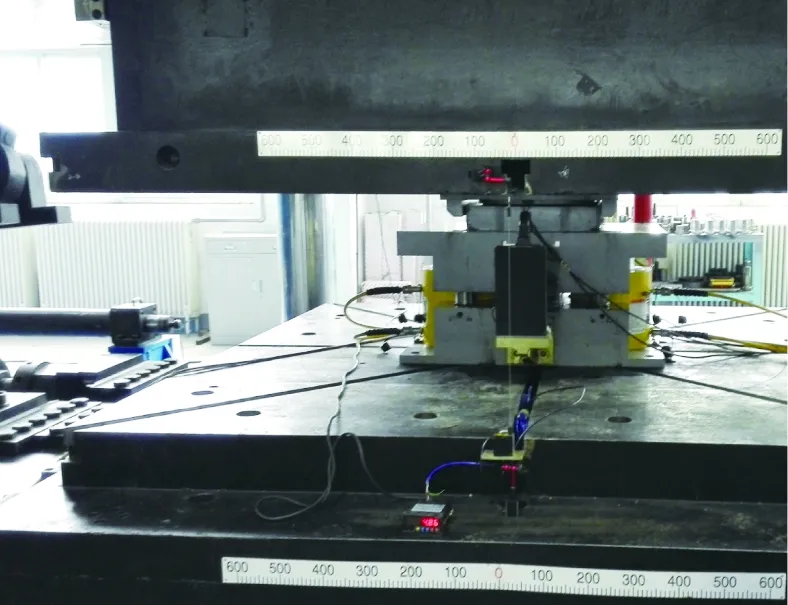

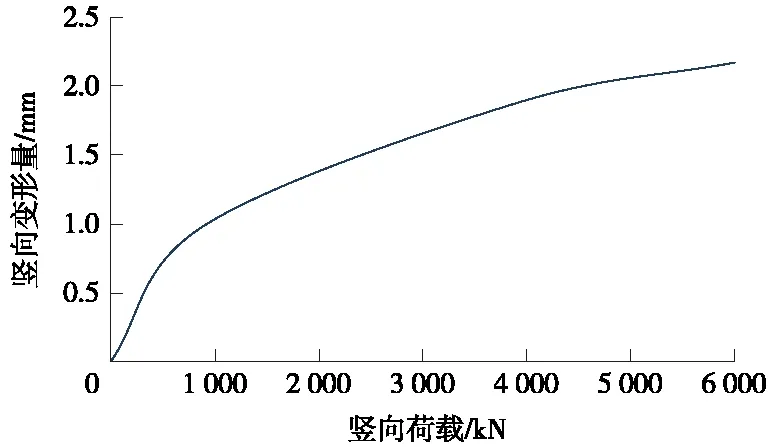

按照图5的方式对支座施加一定的荷载,测量支座在规定荷载下的变形,并绘制竖向荷载-变形曲线,如图6所示。

图5 智能调高支座竖向承载力试验

图6 支座竖向承载力试验结果

从测试结果可看出,智能调高支座在设计荷载(4 000 kN)下的变形量为1.9 mm,较常规支座的变形量略大。这是由于智能调高支座的结构更为复杂,除了具有常规支座转动和滑动功能的球面和平面摩擦副之外,还有用于高度调整的阶梯块。这些构件在受力时都可能产生一定量的变形。而目前在设计荷载下的变形量对支座的正常使用和铁路行车影响均较小。

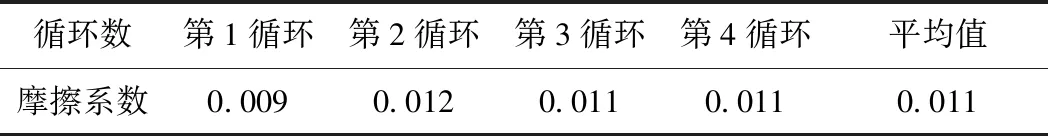

同时,对智能支座进行了4次水平摩擦性能试验,测试结果如表1所示。

表1 智能调高支座水平摩擦性能

从表1可看出,智能调高支座的水平摩擦系数较小,仅为0.011,远小于标准要求的0.03。这与智能调高支座采用的摩擦副体系有着极大的关系。智能调高支座的摩擦副体系采用改性超高分子量聚乙烯与不锈钢组成,并辅以硅脂润滑,其最大优点是承载能力强和摩擦系数小。

按照图5的方式对支座施加10%设计荷载考察智能调高支座在设计水平力作用下导向结构的变形量,如图7所示。

图7 自动调高支座水平承载力试验

从图7可看出,导向结构的整体变形较小,最大变形量仅为0.18 mm,满足支座的使用要求。4个导向结构处的变形量略有不一致,主要是受加工精度及配合间隙的影响。

3.2 自动调高功能测试

自动调高功能测试由高程监测系统、控制系统和支座本体三部分共同作用完成。

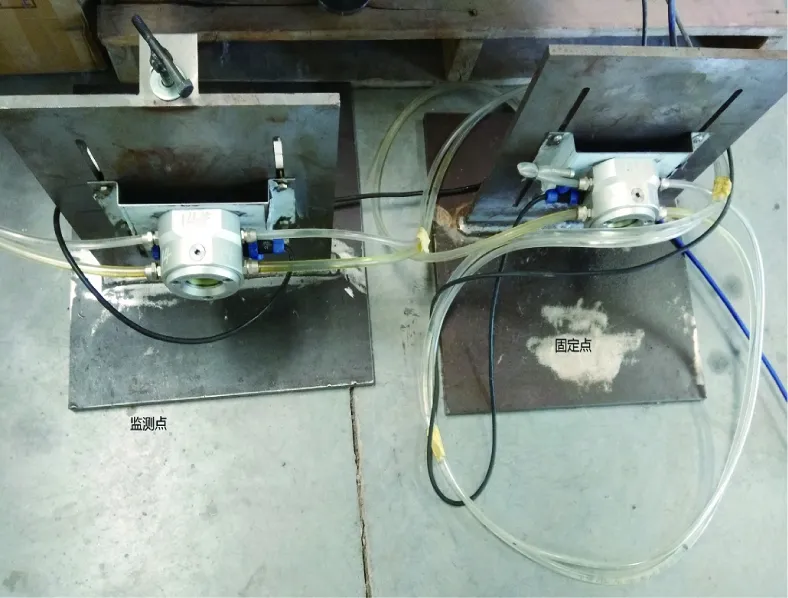

首先采用20 000 kN压剪测试系统对支座本体施加4 000 kN的设计荷载。然后,调整高程监测系统中的静力水准仪的位置,如图8所示,使得监测点和固定点之间位置产生高度差。最后,进行自动调高功能的试验验证。

图8 自动调高功能试验

在调高试验过程中,每次调整高度分别按照5,10,20,50 mm进行调整,智能调高支座的控制系统获取高程监测系统中产生的位置变化指令后,将指令通过控制系统传输至自动调高支座液压系统和伺服电动缸,液压系统先于电动缸开始工作,通过液压千斤顶将支座上部零件顶升至指定位置,然后电动缸带动阶梯块水平运动至预定位置,最终千斤顶下落,使得上下调高阶梯块配合,完成自动调高支座调高功能试验。

试验结果表明:每次调整均能按照预先设计的调高量准确完成自动调高试验。

3.3 多台同步联动调高试验

智能调高支座在桥梁上应用时一般是2台或4台支座并用安装在一个墩台上,在使用过程中必须多台支座同步调高才能保证整条线路的安全运行。因此,须针对智能支座进行同步联动功能试验。

将2台智能调高支座放置在同一平面上,并将支座高度调整至同一高度,然后在支座上表面放置1 t钢板,并在钢板的4个角分别放置百分表,用于检测2台调高支座的调高量是否一致,共进行了5次2台支座联动试验,试验结果如表2所示。

表2 2台支座同步联动调高结果

从表2可以看出,(1)实际调整高度与预设调整高度间有一定的差异,这是受支座自身加工精度、支座及垫板间隙和垫板平面度等多种因素影响造成的;(2)2台支座同步调高的误差均在0.2 mm以内,说明智能调高支座系统的联动调高性能较为稳定优越。

3.4 可靠性试验

智能调高支座的使用是一个长期的过程,支座的安全可靠性关系到整条线路的安全运行。因此要针对支座的安全可靠性进行研究。

对智能调高支座共进行165次不同高度的调整试验。试验结果表明:智能调高支座各系统均未出现故障,系统运行完好,也充分说明该系统具有兼容性好、稳定性高和可靠性强的特点。

4 支座安装

支座安装包括调高机械子系统安装、控制子系统安装、标高监测子系统安装、管线布设以及调试等。

调高机械子系统安装随施工工程由塔吊吊装就位,就位后其安装方法与常规支座相同。

控制子系统的各设备均置于箱梁内部,且各设备的尺寸大小均需考虑梁端过人孔。中央控制箱、信号采集箱、变频驱动箱和伺服驱动箱采用壁挂式固定于箱梁腹板内侧。液压站采用落地式安装于箱梁内部。

静力水准仪采用串联的方式固定于箱梁内两侧腹板上。电气及油路管线的布设均考虑有金属线槽进行防护,并用支架固定于箱梁腹板。

5 支座维护与保养

由于该支座不同于常规支座,针对调高阶梯块、各电子元器件、千斤顶、泵站以及管线及电子元件等构件,表3列出了系统主要构件的维修与保养要求。

表3 系统维修与保养要求

6 结论

针对目前调高支座只能单向调高、耐久性差和作业效率低等问题,研发了一种基于高程监测的智能调高支座系统。该系统由调高机械子系统、高程监测子系统和智能控制子系统三部分组成,有效解决了现有调高支座被动、手工的操作模式,实现了铁路桥梁线形监测的自动化、数字化以及调高的智能化,具有调高效率高和周期短等特点,显著降低了后期工务人员的维修难度,方便了运营管理。该支座即将在郑万铁路梅溪河拱桥上应用,具有广阔的应用前景。