基于NX软件的多面体零件五轴加工研究

□ 武志鹏 □ 焦红卫

1.武汉技师学院 机械学院 武汉 430051 2.武汉软件工程职业学院 机械工程学院 武汉 430205

1 多面体零件简介

多面体零件在传统三轴加工中需要借助夹具多次装夹来完成各面的加工,这样的加工方法效率低、成本高,且加工精度易受人为因素影响。若采用五轴加工,则可以通过旋转第四、第五轴使被加工部位与刀具垂直或平行,从而使零件的加工较为简单,且易于保证加工精度,提高加工效率。图1所示为某汽轮机零件。该零件为台阶轴,大端外形为六棱锥台,顶面与六侧面共有七处沉孔与螺纹孔,面与面、孔与孔、孔与面之间的法线方向各不相同,且均有尺寸要求,是加工的难点。该零件共需加工20件,若定制夹具后采用三轴机床加工,则单件加工成本较高,而在五轴机床上使用通用夹具装夹加工,则较为经济[1]。笔者基于NX软件对该多面体零件进行五轴加工研究。

2 工艺分析

该多面体零件属于台阶轴类零件,并有内台阶孔,材质为H80,毛坯为φ50棒料。从经济角度考虑,先用数控车床将零件的台阶轴及同轴内孔等部位加工至如图2所示,然后在五轴数控机床上采用三爪卡盘一次装夹完成侧面、沉孔及螺纹孔等剩余部位的加工。加工设备为DMU60 Mono Block五轴加工中心,控制系统为HEIDENHAIN iTNC530,第四、第五轴为摆头转台B、C轴结构,支持五轴五联动、刀尖跟随及刚性攻丝功能,行程满足加工要求。由图1可知,该多面体零件的五轴加工实质上是五轴定向加工,加工时,旋转B、C轴使待加工部位垂直于刀具,然后铣平面、钻孔、铣孔、倒角、攻丝。加工工序见表1[2]。

图1 汽轮机零件

图2 数控毛坯加工

3 数控编程

HEIDENHAIN iTNC530数控系统具有坐标变换、加工面、型腔铣、钻孔、攻丝等固定循环功能,可满足多面体零件五轴定向加工的需求。但考虑到该多面体零件各面孔位坐标的计算与变换过程较为烦琐,为避免错误、节约时间,选择NX软件进行编程。NX软件具有较强的五轴编程功能,可以使用HEIDENHAIN iTNC530的钻孔、攻丝等固定循环格式代码,同时支持手工编辑,可以大幅提高编程效率。

表1 加工工序

3.1 确定装夹及坐标系

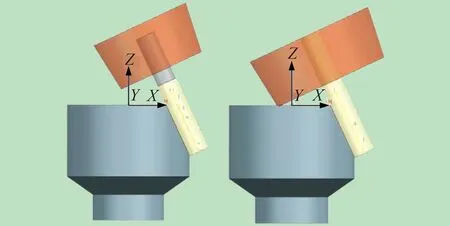

尽管五轴加工机床结构多样,旋转轴形式不一,但由于设备具有刀尖跟随功能,系统可对回转轴的回转偏差进行自动补偿,因此装夹及坐标系的确定与三轴加工相同。三爪卡盘装夹工件,坐标原点建立在工件上表面中心处,如图3所示,坐标可以使用百分表找中心法确定,也可以通过系统自带的分中功能配合探头确定。除传统三轴加工中应注意的装夹事项外,还应注意以下几点:① 工件回转中心应尽量靠近C轴转台中心,以减小机床转台定位精度与重复定位精度对加工精度的影响;② 刀具与夹头的长度不应过长,以免B轴摆头摆至待加工面法线方向时造成超程;③ 夹头直径不应过大,以免侧刃铣削平面时夹头与工件顶面发生干涉,如图4所示[3]。

图3 装夹及坐标系

图4 夹头与工件顶面干涉

3.2 构造零件模型

NX软件支持由线框或三维数字模型生成刀具轨迹,采用数字模型编程时,软件可以根据毛坯尺寸生成刀路。由图1可知,该多面体零件棱锥面上待去除的毛坯尺寸不规整,为了提高加工效率,应根据毛坯生成刀具路径。零件待加工部位呈圆周均布,NX软件不仅具有特征阵列功能,而且具有刀轨阵列功能,因此只需做出一个特征并编制程序,再对刀轨进行环形阵列,即可得到完整刀轨。零件图造型结果如图5所示。

图5 零件图造型结果

3.3 编制刀具路径

NX软件支持多种刀轴策略,不同的加工类型,刀轴设定方式也有所不同。该多面体零件棱锥台顶面处为XY平面特征,按三轴加工方式编制即可。多轴加工的关键技术难点在于如何控制刀轴方向,NX软件提供了多种刀轴解决方案,笔者采用的是指定刀轴矢量方向法。

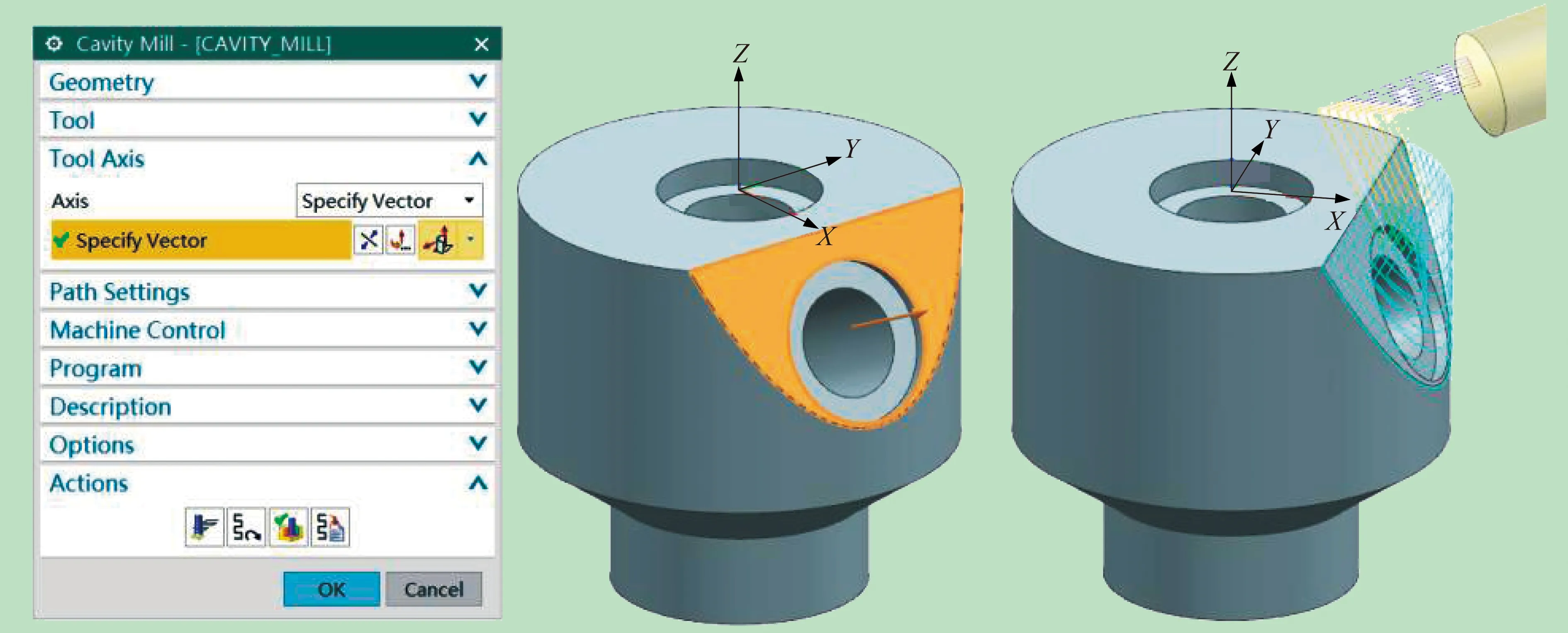

棱锥台侧平面的粗加工采用型腔铣方式,注意指定刀轴为待加工平面法线方向,其余参数设定方法与三轴加工相同,NX软件根据毛坯外形自动生成刀具路径。棱锥台侧平面粗加工如图6所示。

图6 棱锥台侧平面粗加工

由于立铣刀底刃铣削平面的质量不如侧刃,因此棱锥台侧平面精加工可以采用侧刃驱动策略铣削。选择可变轮廓铣,设置驱动方法为曲面,设置投影矢量为朝向驱动体,设置刀轴为侧刃驱动体[4],生成轨迹。棱锥台侧平面精加工如图7所示。

钻孔、铣孔、攻丝的刀具路径均按三轴加工的方式编制,并指定刀轴方向为孔所在平面的法线方向。按表1编制完成刀具路径后,进行刀轨旋转复制。选中待阵列刀轨后,由主菜单栏选择ToolsOperationNavigatorObjectTransform,或在导航器中操作。平面粗加工刀轨旋转复制参数及结果如图8所示。

3.4 后处理

后处理器文件夹路径为根目录下ProgramFilesSiemensNX10.0MACHResourcePostProcessor,用记事本打开template_post.dat文件,将设备的后处理程序添加至NX软件后处理器中。NX软件能够根据后处理程序基于刀具路径生成数控系统能够识别的程序代码,系统具有刀尖跟随功能,且后处理可生成刀尖跟随指令,因此其它操作与三轴加工一致[5-7]。

图7 棱锥台侧平面精加工

图8 平面粗加工刀轨旋转复制参数及结果

NX软件提供了中心孔、啄钻、断屑钻和攻丝等多种孔加工固定循环方式,后处理能够生成循环207这一固定循环格式的数控代码,如图9所示。

值得注意的是,HEIDENHAIN iTNC530数控系统具有断屑攻丝循环209功能,通过多次进给加工螺纹直至达到编程深度,并可以通过参数定义是否需要将刀具从孔中全部退出以进行排屑。此功能用于机攻螺纹,可以有效降低丝锥折断的风险。在机床控制器中将NX软件生成的一个钻孔程序复制、粘贴,并修改循环类型及相关参数,可以得到后续钻孔攻丝程序,这样极大方便了程序调试及首件试切。

循环209数控代码如下:

CYCL DEF 209 TAPPI NG W/ CHIP BRKG

Q200=+2 //安全高度

Q201=-15 //深度

Q239=+1.5 //螺距

Q203=+13.3969 //表面坐标

Q204=+50 //第二安全高度

Q257=+1 //断屑深度

Q256=+5 //断屑距离

Q336=+0 //主轴角度

Q403=+1 //转速系数

图9 循环207数控代码

代码示意图如图10所示。

图10 循环209数控代码示意图

4 仿真及加工

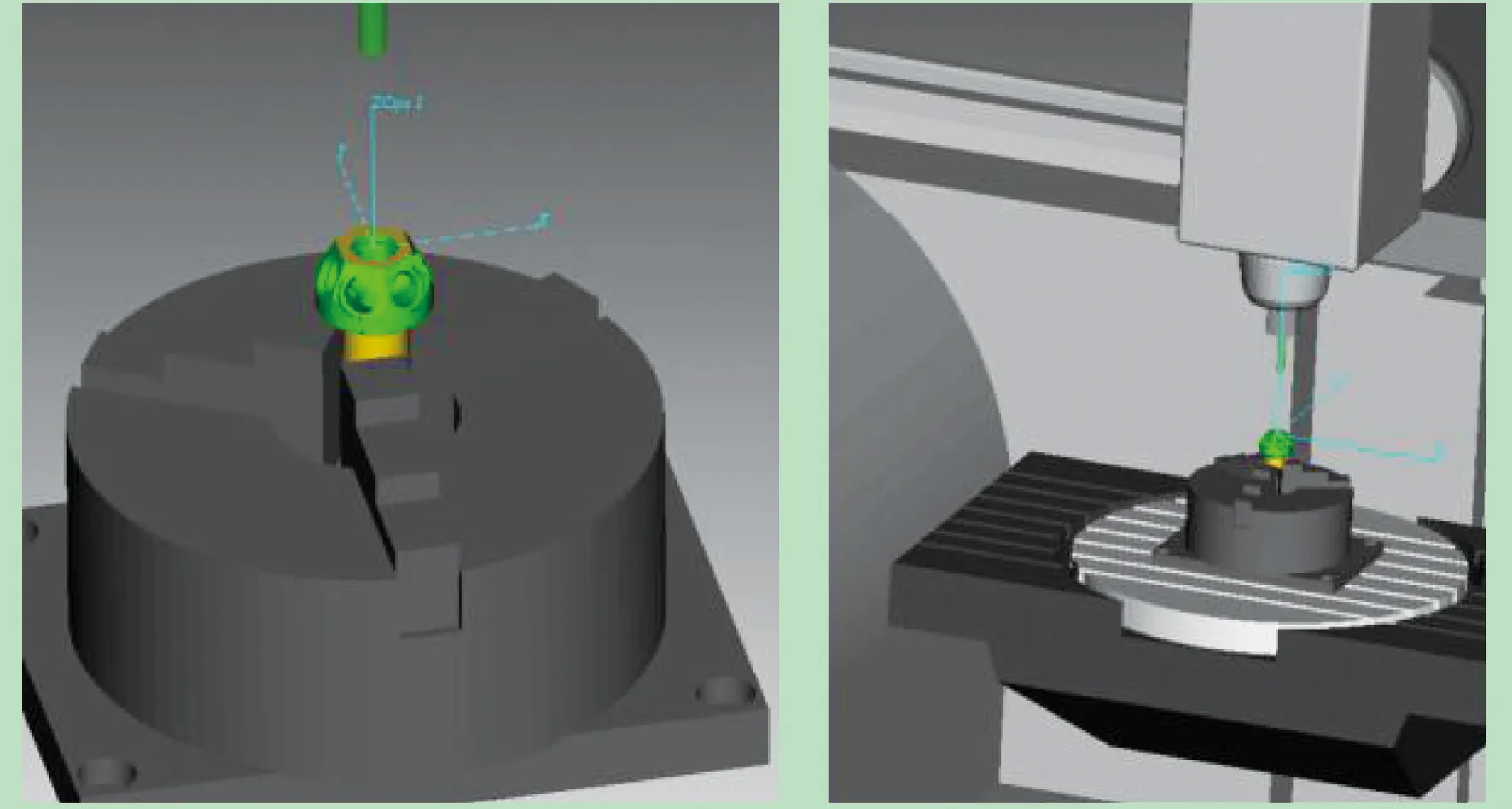

五轴加工设备精度高,使用成本也高,且难以预测机床运动轨迹,如考虑不周将造成较大损失。程序编制完成后,用Vericut等仿真软件进行仿真,待验证无误后再上机加工,可以有效降低成本及风险。NX软件本身也具有较为完善的仿真功能,但Vericut等第三方软件仅根据后处理后的数控代码进行验证,能够检验出由于后处理器不完善所造成的代码错误[8-11]。加工时通过传输软件将验证后的数控代码传输至机床,除注意保证刀具伸出长度及工件夹持高度外,还应注意用铣刀夹头夹持丝锥,确保夹持稳固。若加工过程中出现丝锥松动,则极易造成生产事故。多面体零件仿真及加工如图11所示,实际加工如图12所示。

图11 零件仿真加工

图12 零件实际加工

5 结束语

笔者基于NX软件对某汽轮机多面体零件的五轴加工工艺进行设计,详细介绍了加工步骤、参数、轨迹编制要点及五轴加工注意事项,提出了使用HEIDENHAIN iTNC530数控系统的程序编辑功能配合NX软件自动编程提高编程效率的方法。通过设置刀轴矢量方向,将三轴加工方法应用于五轴加工,增强技能知识通用性。

通过设置合理的侧刃驱动参数来实现五轴侧铣铣削平面,以提高平面加工质量。通过Vericut等第三方软件仿真及实际加工生产,确认所设计的多面体零件五轴加工方法合理有效,可以为同类零件的加工提供参考。