重型卡车轮毂轴承模拟测控系统的设计

□ 王国辉 □ 雷良育,2 □ 荆家宝 □ 胡 峰

1.浙江农林大学 工程学院 浙江临安 311300 2.浙江兆丰机电股份有限公司 杭州 311232

1 设计背景

汽车轮毂轴承为汽车传动系统提供支承、固定,并承担整辆车的重力。当汽车在行驶过程中,轮毂轴承会受到轴向、径向两种载荷,是非常重要的汽车安全件[1-2]。近年来,我国轮毂轴承模拟测控技术取得了很大进展,研究人员开发出许多实用的轴承模拟测控系统。这些模拟测控系统绝大部分用于轿车和轻型车辆轮毂轴承的模拟试验,而用于载荷大、连续运行时间长的重型卡车轮毂轴承的模拟测控系统,还较为欠缺[3]。笔者针对重型卡车轮毂轴承试验的要求,通过对重型卡车或其它重型车辆轮毂轴承工作条件及现有试验设备进行分析,逐步确定重型卡车轮毂轴承模拟测控系统的监测与控制要求,最终研制出一套满足重型卡车轮毂轴承试验要求的轮毂轴承模拟测控系统。

2 主要技术指标

按照GB/T 24607—2009《滚动轴承 寿命与可靠性试验及评定》[4],确定重型卡车轮毂轴承模拟测控系统的相关技术指标。

(1) 试验轴承类型:轮毂单元。

(2) 尺寸范围:轴承内径60~120 mm、外径100~250 mm,轮毂单元轮廓外径不大于500 mm。

(3) 试验方式:内圈旋转或外圈旋转。

(4) 径向载荷:最大200 kN,相对误差±2%,载荷中心位置最大可调距离100 mm。

(5) 轴向载荷:最大±80 kN,相对误差±2%,双向加载,力臂350~600 mm。

(6) 主轴转速:最高1 500 r/min,稳态相对误差±2%,无级可调。

(7) 润滑冷却方式:试验轴承采用油润滑或脂润滑,外置风冷;传动轴承采用油润滑,回路风冷。

(8) 切换时间:载荷方向和大小变化时,20 s内完成切换至90%目标载荷以上。

(9) 控制方式:工业控制计算机自动控制,可按试验条件设定试验参数;自动采集试验数据,并记录保存,可以随时调阅;当参数超过预设限值时,可自动停机。

(10) 最大功率:约25 kW。

3 工作原理

重型卡车轮毂轴承模拟测控系统的工作过程为:系统启动后,电动机驱动飞轮轴按速度谱或车辆行驶工况旋转;飞轮轴通过花键连接,带动试验轮毂转动;通过控制比例减压阀,经加载套圈、加载套和加载轴承,将轴向、竖直径向和水平径向惯性载荷加载到试验单元上。

轮毂轴承的温度由固定在试验轴承端面的温度传感器测出,取平均值。试验轴承上的载荷由压力传感器进行测量,并与比例减压阀构成载荷加载闭环系统。飞轮轴的转速通过增量式光电旋转编码器来进行测量。模拟车辆制动时,通过人为方式或自动控制方式推动制动踏步板,使制动片和制动鼓相互摩擦来制动。制动惯性由飞轮和电惯性模拟系统共同施加于试验轴承上。

轮毂轴承受到的摩擦力矩通过安装在飞轮轴上的扭矩传感器来测量。测量摩擦力矩时,竖直载荷加载油缸动作,从而带动车轮模拟件下行,通过滑轮拉动安装在轮毂导轨上的摩擦盘左行,紧靠加载套,实现加载套和轮毂一起转动。此时,轮毂和加载套相当于一个整体,测出的摩擦力矩是单纯的轮毂轴承摩擦力矩。

重型卡车轮毂轴承模拟测控系统的主要功能是对重型卡车行驶工况进行模拟,利用速度控制系统、载荷加载系统和制动模拟系统来测试重型卡车轮毂轴承的性能,并检测整个试验过程中重型卡车轮毂轴承相关参数的变化。通过分析温度、载荷等参数,可以对轮毂轴承的性能进行考核。

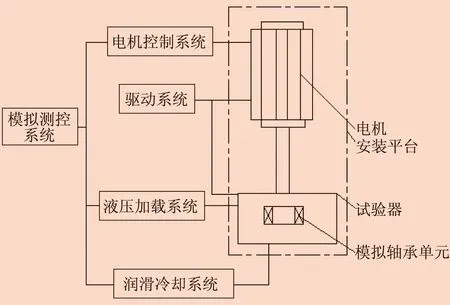

根据重型卡车轮毂轴承的试验要求,模拟测控系统要能够模拟驱动轮的旋转,以及驱动轴承所受的轴向力和径向力。为了模拟以上参数,模拟测控系统需要设置电机控制系统、驱动系统、液压加载系统、传动系统、润滑冷却系统等[5]。模拟测控系统结构如图1所示。

图1 轮毂轴承模拟测控系统结构

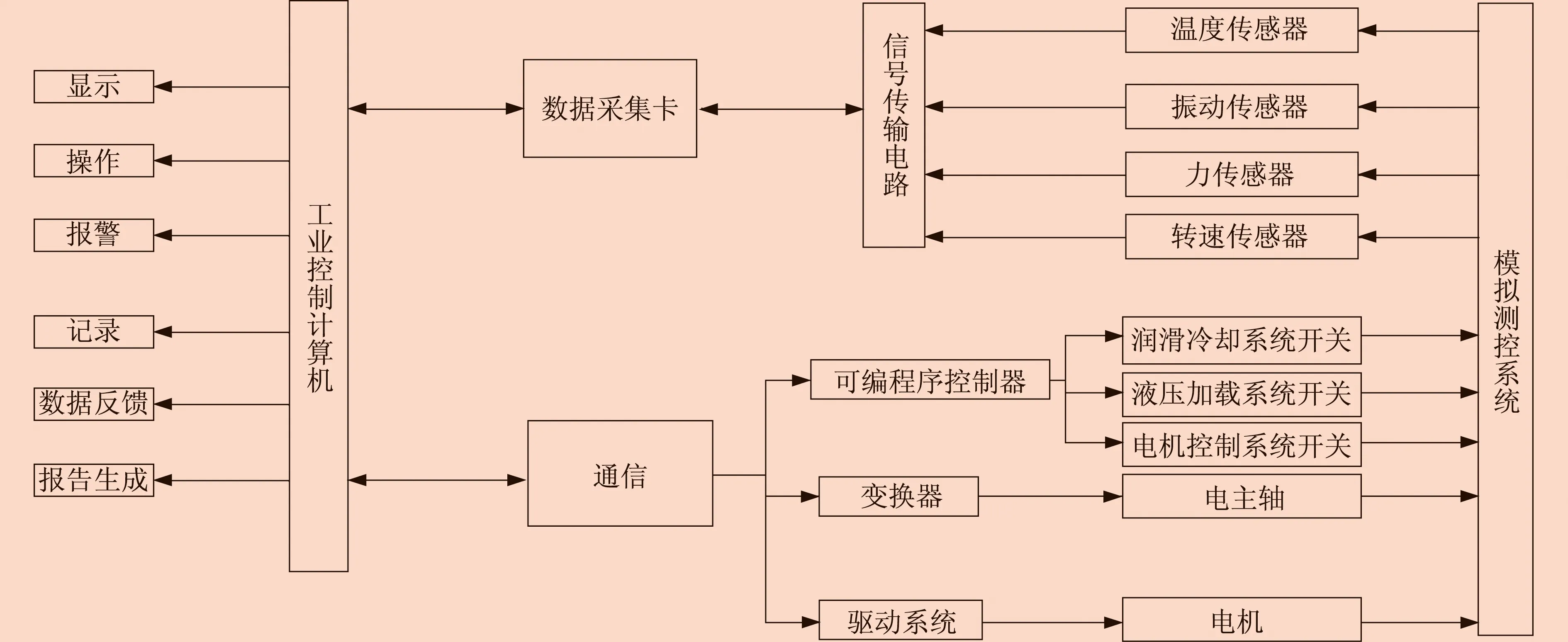

在模拟测控系统中,可编程序控制器(PLC)接收工业控制计算机传来的控制指令,经过处理后将控制信号传输给电机控制系统、液压加载系统及润滑冷却系统,调整各参数至软件中预设的试验工况。模拟测控系统采用工业控制计算机编程控制,实时采集各个传感器发送来的数据并进行记录保存。设备故障或轴承失效时,工业控制计算机接收到信号,并自动停机和报警,实现对试验过程的智能化控制。模拟测控系统原理框图如图2所示。

4 液压加载系统

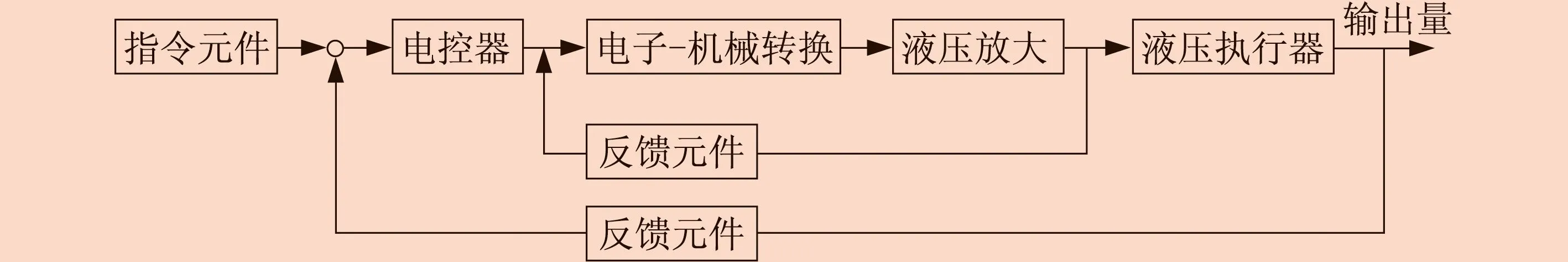

电液比例阀是一种新型液压控制装置,其控制原理如图3所示。在控制时,通过指令元件给定控制信号,对控制信号与反馈信号进行比较,得出偏差,作为电控器的输入值。电控器输出控制电子-机械转换器的信号,这一信号经过液压放大元件,放大到足以驱动系统负载。其中,内环反馈元件通常为电液比例阀内部元件,用于改善电液比例阀的动、静态性能,外环反馈元件可用于提高整个系统的性能和精度。

图2 轮毂轴承模拟测控系统原理框图

图3 电液比例阀控制原理

电液比例控制的本质是电子-液压-机械放大转换系统,可以实现电信号与机械数字信号之间的转换。电液比例控制与伺服控制相比,经济性更好,抗污染能力更强;与开关控制相比,控制精度更高,响应速度更快。因为使用电控方式,所以系统可以实现远距离控制,足以满足大多数工业应用的需求[6]。电液比例控制的特点如下:

(1) 可由程序控制,极大简化了液压加载系统的构造;

(2) 可通过改变输入信号,输出指定规律的压力与流量等参数;

(3) 利用电信号进行控制,可实现远距离控制;

(4) 利用反馈实现闭环调节,可以保证控制的高精度。

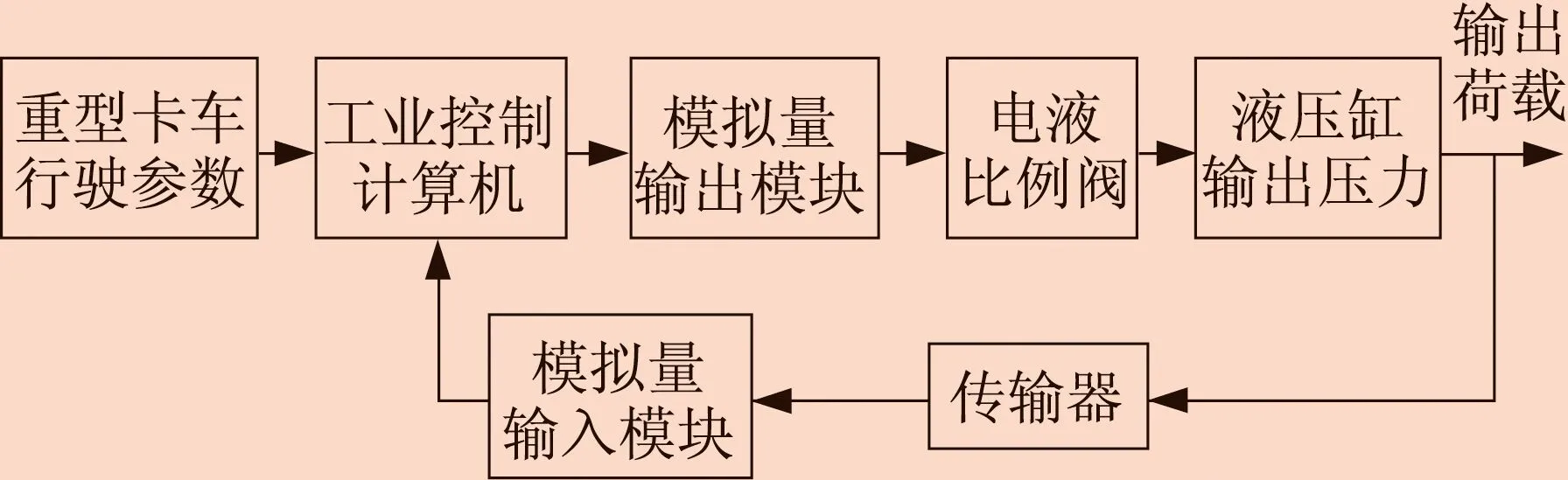

在重型卡车轮毂轴承模拟测控系统的液压加载系统中,电液比例阀通过接收来自工业控制计算机的信号,控制阀体的减压量,进而控制径向载荷和轴向载荷加载油缸的压力,并通过力传感器来反馈液压缸对轮毂轴承所施加的载荷,构成闭环控制,以提高系统的精度,改善动、静态特性。液压加载系统原理如图4所示。

图4 液压加载系统原理

5 软件设计

5.1 试验参数

根据GB/T 24607—2009《滚动轴承 寿命与可靠性试验及评定》、HZF重型卡车轮毂轴承单元中间密封试验方案等,确定重型卡车轮毂轴承模拟测控系统所需测试记录的传感器数据,包括轴承载荷、轴承温度、主轴前端温度、环境温度、主轴后端温度、轴承转速、电流、当前风速、实时轴向载荷、实时径向载荷、轴向振动、径向振动。

5.2 数据库模块

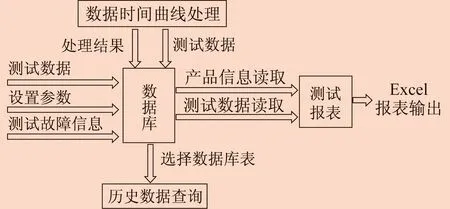

数据库模块是重型卡车轮毂轴承模拟测控系统的核心模块,用以提供测试中所需的参数,以及记录测试中产生的各项数据[7-9]。在数据库模块中可实现参数保存、测试数据保存与处理、Excel测试报表生成、数据库数据查询等功能。数据库模块程序流程如图5所示。

图5 数据库模块程序流程

5.3 控制模块

控制模块能够按照设定的要求,对重型卡车轮毂轴承模拟测控系统各模块进行控制。控制模块程序流程如图6所示[10]。

接收到测试开始的信号后,控制模块从数据库模块与测控模块中提取参数,并进行对比。通过分析参数,计算出调整值,并输出至驱动系统和液压加载系统。在参数达到预设值后,保持至载荷谱加载完毕,再从数据库中获取下一载荷谱参数,进入下一循环。

图6 控制模块程序流程

5.4 软件界面

重型卡车轮毂轴承模拟测控系统软件界面如图7所示。软件界面主要包括以下内容:① 图表显示区域,分为载荷、温度、主轴电机、振动图表曲线;② 试验内容区域,区域名称、编号等需在参数设置界面输入,输入完毕保存后即可自动生成到对应的显示框中;③ 采样与运行参数区域,采样参数均为实时参数,正常打开测控软件即可进入采样监控状态;④ 驱动启停与运行状态区域;⑤ 主控区域,设置参数及启动各必要驱动项后,点击开始按钮,系统启动,按照设置程序进入自动运行状态。

6 测试结果分析

完成重型卡车轮毂轴承模拟测控系统设计后,还需要对其进行测试验证。笔者通过对重型卡车RX16090006轮毂轴承单元进行耐久性测试,反映这一模拟测控系统是否可行与准确。设置工作转速为800 r/min,选滚动半径为556 mm的样品在固定载荷下连续运行一个寿命周期,即137 h,未失效。继续运行五个寿命周期,轮毂轴承样品运行状态良好。在径向力为36.67 kN,轴向力为9.17 kN时,依照HZF重型卡车轮毂轴承单元中间密封试验方案,轮毂轴承温度不高于100 ℃为正常。参照国际标准化组织推荐的振动噪声标准,为保护人们的听力和身体健康,保障交流和通信联络,环境噪声的最高允许值为60 dB。由系统软件生成轴承温度曲线,如图8所示。测试过程中振动噪声曲线如图9所示。

图9 振动噪声曲线

根据JB/T 8571—2008《滚动轴承 密封深沟球轴承防尘、漏脂、温升性能试验规程》,轴承的温升不超过环境温度55 ℃,且最高温度不得高于80 ℃,主轴温度不得高于60 ℃。根据HZF重型卡车轮毂轴承单元试验方案,可施加径向载荷最大为200 kN,轴向载荷范围为-80~80 kN,轴向和径向振动在2.0 mm/s以下,且传动轴振动在2.5 mm/s以下为正常。

按照设定的参数类型,利用模拟测控系统对数据进行了测试和采集,测得的具体数据见表1。

所得测试结果与实际标准进行对比,测试结果均在正常范围内,且真实可靠。从试验曲线看,轴承温度范围为70~80 ℃,振动噪声在45 dB以下。重型卡车轮毂轴承在一个寿命周期内运行平稳,没有发生任何失效。通过测试验证确认,模拟测控系统设计合理,可用于重型卡车轮毂轴承的实际检测。

表1 测试结果

7 结束语

轮毂轴承是汽车传动系统中的重要承载部件,轮毂轴承的性能及可靠性制约着汽车工业的发展。相较于普通汽车,重型卡车的载重能力与寿命更加依赖于轮毂轴承的性能参数。因此,研究与开发重型卡车轮毂轴承模拟测控系统,是提高重型卡车轮毂轴承性能与可靠性的关键。笔者设计了重型卡车轮毂轴承模拟测控系统,并通过测试验证了设计的合理性。这一模拟测控系统可用于对重型卡车轮毂轴承进行实际检测。