汽车刹车盘重型纸箱的设计

□ 尚宪茹 □ 郭西雅 □ 胡 昕 □ 张凌语

陕西科技大学 设计与艺术学院 西安 710021

1 研究背景

近年来,随着汽车市场的日益扩大,市场对于汽车零部件的要求随之提高,同时,对于汽车零部件运输包装的要求也越来越高[1]。

由于汽车零部件品种规格众多、形状各异,在包装和物流过程中产品损坏严重,而且包装技术缺乏,包装费用居高不下,造成人力、物力、财力的浪费。此外,缺乏系统化、标准化的统筹规划,包装设备型号众多,装载仓储效率低下[2]。对于一些重型零件的包装,传统的木箱包装由实木板锯拼而成,木条间存在缝隙,密封不严,而且缓冲性能差,防振抗振能力差[3]。

一般的瓦楞纸箱包装不能满足重型零件强度的要求,但相对于一般纸箱在承重上有很强的优势[4]。可见,制订合理的运输包装尺寸,已成为汽车企业降低成本、提升物流效率的主要问题[5]。基于绿色化、标准化包装设计理念[6],以瓦楞纸板为原材料,笔者设计了用于汽车刹车盘运输包装的重型纸箱。

2 汽车刹车盘概述

目前,国内汽车刹车盘的出口市场已经形成一定规模,仅就铸件而言,出口量估计在20万t左右[7]。常见汽车刹车盘如图1所示。

图1 常见汽车刹车盘

我国是汽车刹车盘生产大国,同时也是出口大国,主要出口美国、加拿大、澳大利亚、韩国、日本等国,以及欧洲[8]。汽车刹车盘出口的运输过程中,一般采用公路、海运或飞机运输。在运输环节,运输过程对包装件造成损害的因素有冲击、振动、气象条件、压力等。产品的装卸作业分为人工和机械两种方式,装卸作业中,抛掷、堆垛倒塌、起吊脱落、装载机械突然启动和过急升降等都会对包装件造成跌落冲击损害。储存环节也会对包装件产生影响,主要影响因素有堆码高度、重力、储存环境等。

3 汽车刹车盘重型纸箱的设计

3.1 内部缓冲结构

图2所示为某汽车刹车盘的缓冲包装,此包装为普通的0201型瓦楞纸箱,刹车盘之间采用瓦楞纸板进行隔离。刹车盘主体为金属件,四周及内部有一些尖锐不规则的地方。此外,汽车零部件在运输过程中多为混装运输,存在堆码、冲击和振动等情况。可见,这样的包装在运输过程中很容易发生破损,内装产品会相互刮擦。

在分析汽车刹车盘本体结构及运输环境后,根据瓦楞纸板的特性,改善缓冲结构。缓冲结构侧面采用单层瓦楞纸板制成,瓦楞纸板折叠并组装成特殊结构。缓冲结构的底部有一个衬垫。与常规的汽车刹车盘包装相比,这样的包装设计节省材料,不需要附加的周转箱费用,降低包装成本,并可有效保护商品。为了防止刹车盘前后晃动,缓冲结构侧面使用瓦楞纸板折叠组装,两个刹车盘的间隔至少为20 mm。缓冲结构与图3所示底部纸衬垫配合,能有效防止产品移动。由此可见,内部缓冲结构能够有效分隔内装产品部件,具有很强的缓冲作用。

图2 汽车刹车盘缓冲包装

图3 底部纸衬垫

3.2 托盘

目前托盘尺寸的国际标准有六种。1 200 mm×1 000 mm托盘是世界上使用最广泛,也是我国使用最广泛的尺寸,在国家标准GB/T 2934—2007《联运通用平托盘 主要尺寸及公差》中特别注明,1 200 mm×1 000 mm为优先推荐托盘规格[9]。因此,从增进我国商品出口的角度出发,结合我国主要贸易伙伴采纳托盘标准的现状[10],所设计的托盘尺寸选择1 200 mm×1 000 mm。

3.3 防潮包装

可以通过两种途径改善固体表面的疏水防潮性能:① 改变材料的表面粗糙度和表面形态;② 在具有一定粗糙度的表面上涂覆低表面能物质[11]。在纸板表面喷涂一层厚度为0.01~0.07 mm的聚乙烯或聚丙烯,可以提高纸板的气密性和拉伸强度,同时也可以使纸板的防潮、防水、防油、耐污等性能得到大幅度提高。

3.4 防锈包装

汽车零部件包装不合理容易导致生锈,会使产品受到很大损伤,在功能方面产生缺陷,给企业带来经济损失[12]。有数据表明,汽车零部件的锈蚀问题主要出现在海运过程中,海运中由于环境特殊,一般都要经过喷漆后喷蜡处理,或者涂抹防锈油和防锈脂。此外,一些不易使用上述方法的产品需要使用气相防锈来进行处理[13]。

3.5 包装尺寸

为了适用出口包装的标准化,汽车刹车盘的重型纸箱包装必须和托盘配合使用。

刹车盘的直径为300 mm,厚度为66 mm。根据托盘国际标准尺寸、产品尺寸,以及产品的间隔要求,确定每箱装载30件产品,呈3×10方式排列。长度方向上的产品件数为3,宽度方向上的产品件数为10。由此确定:重型纸箱内长度方向上,产品与瓦楞纸板的间隔为20 mm;宽度方向上,产品与产品的间隔为24 mm,产品与重型纸箱内壁的间隔为32 mm。最终得到内包装物的尺寸长为3×300+6×40=1 140 mm,宽为66×10+24×9+32×2=940 mm,高为300+20=320mm。

选用0310箱型作为刹车盘的重型纸箱。0310箱型由箱盖、箱身和箱底组成,为双盖箱型,适用于大型产品的包装,有抗压强度高、省料、密封、交错堆码强度高等优点。

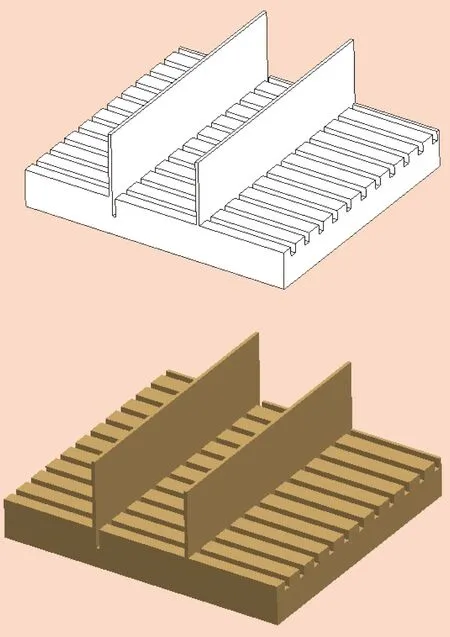

如图4所示,汽车刹车盘重型纸箱采用瓦楞纸箱与瓦楞隔板结合的方式,在隔板外侧上固定有若干加强筋。重型纸箱隔板的制造尺寸为1 154 mm×954 mm×330 mm,重型纸箱外尺寸为1 161 mm×961 mm×337 mm,重型纸箱围箱制造尺寸为1 187 mm×987 mm×346 mm,围箱外尺寸为1 195 mm×995 mm×354 mm,加强筋尺寸为100 mm×335 mm。重型纸箱成型示意图如图5所示。

图4 重型纸箱包装方式

图5 重型纸箱成型示意图

4 计算分析

4.1 抗压强度

根据Kellicutt公式,重型纸箱抗压强度P为:

(1)

式中:PX为重型纸板原纸的综合环压强度,重型纸箱的楞型为ABC型,PX=203.85 N/cm;a为瓦楞常数,a=19.46;J为纸箱常数,J=0.98;Z为重型纸箱周边长,根据计算得Z=440 cm。

计算得重型纸箱抗压强度P为27 700.6 N。

一般的Kellicutt公式只适用于0201型纸箱,其它部分箱型的抗压强度P′可按式(2)换算:

P′=γP

(2)

式中:γ为箱型抗压强度指数,γ=0.6。

计算得0310型纸箱的抗压强度P′为16 620.4 N。

4.2 堆码强度

加天盖后重型纸箱外尺寸为1 200 mm×1 000 mm×371 mm,流通过程中的最大有效堆码高度为2.72 m,托盘包装最大高度为0.515 m,托盘高度为140 mm。

重型纸箱的堆码强度Ps为:

Ps=9.81G(Nmax-1)

(3)

式中:G为单个纸箱包装件的毛质量,G=180 kg;Nmax为最大堆码层数,Nmax=5。

计算得重型纸箱的堆码强度Ps为7 063.2 N。因为16 620.4 N>7 063.2 N,所以满足强度要求。

5 托盘建模分析

对托盘进行建模仿真分析。为了获得仿真结果,需要在ANSYS软件中定义材料的弹性模量和泊松比。托盘所用的材料为蜂窝纸板,其弹性模量为225 MPa,泊松比为0.310。

ANSYS软件可以对托盘进行静态压缩仿真[14],分析托盘在受到静态载荷时的受力情况,并根据结果进行优化。仿真得到的托盘整体位移云图和应力云图分别如图6、图7所示。

根据图6、图7可以得出:托盘表面在均布载荷的作用下,位移最大的区域是表面中心位置,其它部分的位移均匀;托盘主要受力部分在表面,且中心位置的应力较大。托盘受到由上向下均布载荷的作用,应力主要分布在表面部分,应力较大值主要出现在表面中心,因此托盘破损主要出现在表面中间部分。

图6 托盘整体位移云图

图7 托盘整体应力云图

通过对托盘抗压强度进行分析,如图8所示,在托盘垫块之间的过渡区域增设纸护角,或在四个边都增设纸护角,从而提高强度,使托盘可以承受较大的应力。

图8 托盘设计改进

6 结束语

笔者设计了用于汽车刹车盘出口包装的重型纸箱,解决了传统包装设计中出现的零件保护不力、包装总成本高、装载储存效率低、标准化程度低等问题。所设计的汽车刹车盘重型纸箱具有实用价值。