应对未来挑战的柴油机技术进展

【】 . . . .

1 2020年柴油机面临的机遇与挑战

自从1997年在Alfa Romeo 156上应用了第一套共轨直喷系统,柴油机在欧洲市场获得了巨大成功,因其良好的性能、驾驶乐趣,以及低燃油耗特性,其市场占有率已达50%以上。由于对基础发动机和后处理系统的连续开发,以及严格遵守持续降低排放限值的要求,数年来这些特性仍得以保持。

未来欧6d法规将要求控制车辆在实际道路循环和各种环境及驾驶条件下的尾气排放。实际驾驶排放(RDE)限制主要指颗粒数(PN)和氮氧化物(NOx)排放。由于多年来几乎所有的柴油车都配备了柴油机颗粒捕集器(DPF),因此,PN和颗粒物(PM)都低于限值要求。

对于未来的柴油用途来说,有效控制几乎所有甚至极端发动机工况下的NOx排放,同时使整机成本和复杂度最小化,且不影响燃油经济性、振动-噪声-平顺性(NVH)性能、驾驶乐趣和可靠性,确实是一项巨大的挑战。针对经过验证新车型的欧6d/RDE法规将于2018年9月生效。

到2020年,NOx一致性系数(CF)、海拔和环境温度范围将进一步减小,从2021年开始,所有的新型车辆必须达到最终法规的要求(图1)。

图1 RDE边界条件,以及暂时和最终法规的一致性系数

在相同的时间框架内,即2020~2021年,欧洲新CO2排放车队平均目标也将生效,需从当前的130 g/km减少至95 g/km。

柴油机应用已经具备良好的CO2排放水平,是实现2020车CO2车队排放目标的最重要的措施(图2)。考虑到未来基于实际驾驶条件可能实施的CO2排放法规,柴油机面临的挑战将是以具有竞争力的成本保持其技术的领先地位。

图2 基于欧洲新驾驶循环(NEDC)的2014年柴油机和汽油机CO2差距(来源:BOSCH)

2 发动机开发综合方法

尽管发动机工况范围广,环境条件复杂,但是必须确保排放达到标准,为此,必须要达到以下要求:(1)中、高负荷(高度冷却废气再循环(EGR)、低发动机转速下高增压);(2)瞬态(快速增压响应、EGR精准控制);(3)低负荷/低环境温度/预热(热EGR、热管理、热封装)。

降低摩擦和减轻质量在CO2减排方面起着重要作用。此外,柴油机电气化,不仅能够减少CO2排放,而且还能控制发动机机外排放,尤其在瞬态工况下,能优化后处理热管理及减少NOx排放。

在此条件下,需重点关注两个领域:(1)高效清洁发动机燃烧;(2)NOx有效后处理。本文介绍了这两个技术领域开发所采用的方法以及相关研究。

3 燃烧系统开发方法

深入优化柴油机的燃烧系统是一项极为复杂的任务,因此,必须使试验数据最小化。因此开发了一种基于三维计算流体力学(CFD)燃烧模拟的新方法。在高效燃烧系统的开发过程中,喷雾和燃烧建模技术的不断发展提高了CFD三维分析工具的预测能力,这些分析工具允许集成诸如试验设计(DoE)和多目标优化分析等不同的模拟技术。

①为了符合原著本意,本文仍沿用原著中的非法定单位——编注。

3.1 流程介绍

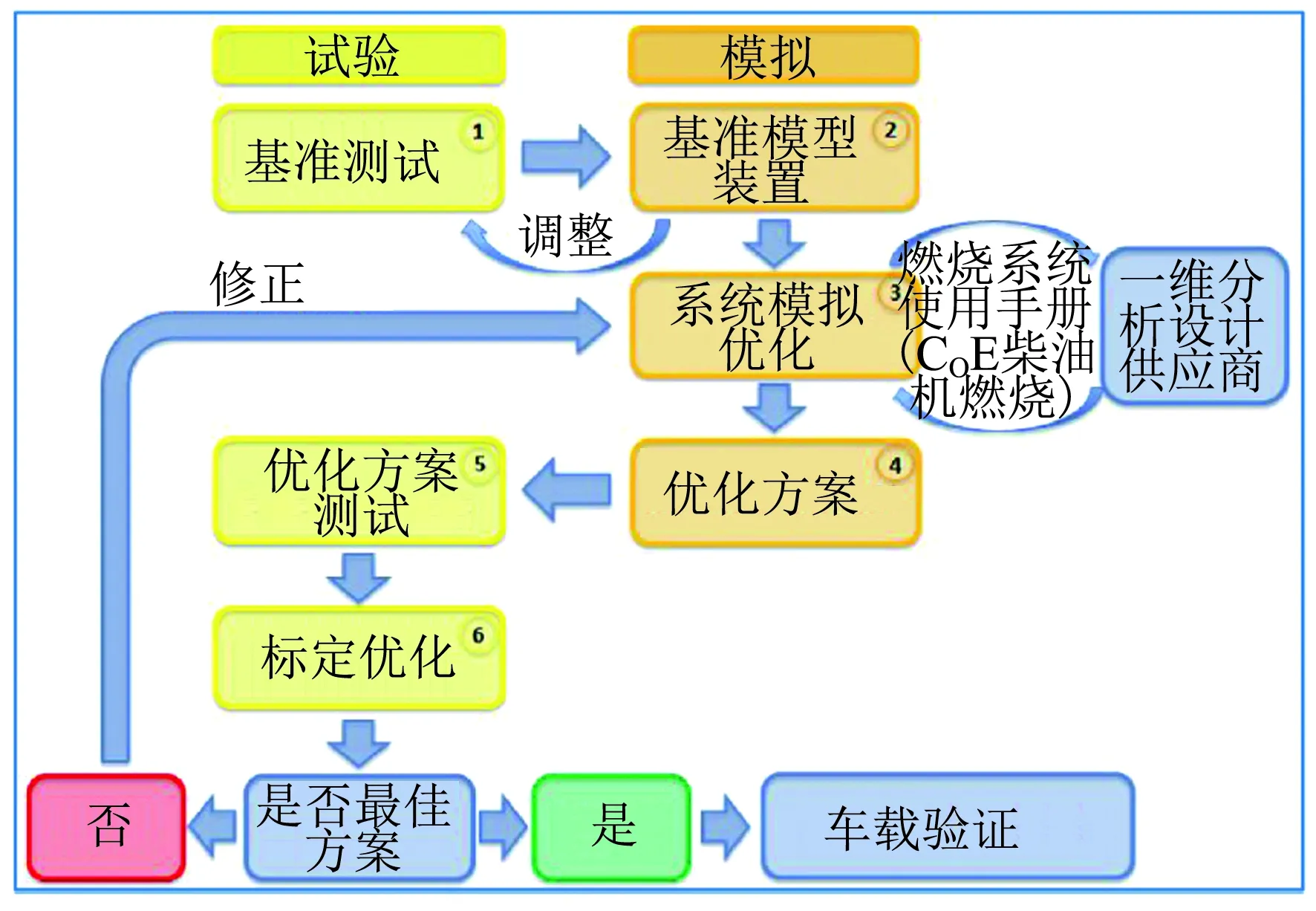

图3示出了工作大致流程的结构图。在基准燃烧系统性能发动机试验数据与数值模拟数据之间建立关联。“系统模拟优化”是后续过程的核心,采用数值模拟工具通过将不同的燃烧系统方案与基准燃烧系统比较得出最佳方案。最后建立不同的模拟优化方案,并在发动机上进行检验。

图3 燃烧系统定义方法

3.2 系统设计

作为案例研究,选择了意大利FCA公司的1.6 L 4缸120 HP①柴油机。当前的产品发动机配备了160 MPa的具有电磁阀喷油器和喷油速率(IRS)成形能力的共轨系统、可变截面涡轮增压器(VGT)、固定涡流气缸盖,以及冷却低压(LP)和高压(HP)EGR系统。喷油器喷嘴具有8个喷孔,静态液压流量(HFR)为735 mm3/min。燃烧室形状采用的是传统“墨西哥帽”设计。

比较了在部分负荷和全负荷工况点下基准结构燃烧压力轨迹和放热率(ROHR)的试验数据与CFD模拟结果(采用StarCD商业软件),结果表明,两者具有良好的关联性(图4)。

图4 试验与CFD模拟中气缸压力与放热率的关联性:(转速 2 000 r/min,平均制动有效压力(BMEP)0.5 MPa)

确定新型燃烧系统的主要标准是改善空气与燃气的混合,从而减弱燃烧室内的燃气或空气运动,进而减少换热以及最终的热损失。

比较并确定了3种主要的燃烧室类型:(1)燃烧室1具有比基准燃烧室更小的径深比(hb/Db),旨在减弱涡流运动的起转效应。(2)燃烧室2具有相同的结构,但是缩口率更大,中央鼻梁区更加圆滑,从而影响燃烧室内的运动,最终改善空燃混合过程。(3)燃烧室3采用非传统燃烧室形状(渐缩型或阶梯唇形),可减小燃烧室表面积(压缩比保持不变),从而减少热损失。此外,当喷雾喷射到燃烧室唇部时,部分喷雾被直接分离到活塞顶上方,喷雾动量被直接用于提高整个燃烧室内的空气利用率(图5)。对于更宽的燃烧室(燃烧室1和燃烧室2)而言,为获得适当的喷雾靶点需要更大的喷雾锥角。

图5 燃烧室形状实例

针对每一种燃烧室类型生成了几种变体,选择其中的6个用于完整的CFD模拟。为了改善空燃混合过程,还引入了一种新型喷油装置(FIE),其主要特点为:(1)减小喷嘴液压流量以改善燃烧室内的燃油雾化和混合。低液压流量喷嘴的主要缺点是喷油时间增加,从而降低最大功率。(2)通过提高最高喷油压力可以弥补上述缺点。

最后,由于新型燃烧室和喷油装置对初始进气运动的要求不同,因此,通过每个气缸进气道上的节流阀可对产生的涡流进行调节(表1)。

表1 喷油装置的技术规格

3.3 模拟工具

集成了几种模拟工具以对备选燃烧系统进行多目标优化分析。采用商业软件StarCD(CD Adapco)对从进气门关闭(IVC)到排气门打开(EVO)过程进行三维CFD分析。采用雷诺平均N-S(RANS)法计算柴油燃料喷射、混合过程、燃烧相位和污染物形成。利用Huh和Reitz-Diwakar模型模拟初级和二次液滴的分解,利用ECFM-CLEH模型模拟燃烧。模拟采用的是具有精度和运行时间良好折中关系的扇区网格。由一维GT-Power软件提供必要的初始和边界条件。采用三维CFD分析评价输入参数对燃烧系统性能的影响。

通过采用试验设计技术高效开发各种设计方案。最后,为了快速进行优化分析,针对每一种燃烧系统都建立了1个近似模型。一旦监测到某个燃烧系统的最优点,就会通过加权系数公式“品质因子(FOM)”建立总排序。

3.4 系统模拟优化

在部分负荷工况下进行了CFD燃烧分析。典型输出量包括总指示燃油消耗率(GISFC)、NOx和碳烟排放,以及峰值燃烧压力,其中GISFC采用的仅是IVC与EVO之间的计算结果。

如上所述,试验设计程序能够生成用于各类优化分析的代理模型,并且有助于确定输入和输出参数之间的定性互动关系。每一种分析所采用燃烧系统的输入参数各不相同,包括喷嘴伸出长度、IVC处的初始涡流强度、总EGR率和喷油正时。为了限制CFD分析的总数,喷油形式保持不变,仅改变预喷射喷油始点(SOI)。例如,图6所示为在喷油器试验台上测量转速2 000 r/min、BMEP 0.5 MPa工况点下采用的喷油流量。所有燃烧系统采用的进气热力学初始条件相同,此外,喷雾和燃烧建模装置及网格离散化也保持不变。

图6 喷油器试验台上测得的喷油流量(转速2 000 r/min、BMEP 0.5 MPa)

通过代理模型进行优化分析,能够近似模拟自变量(输入因子)与系统响应(输出)之间的关系。经典多目标优化分析能够同时使燃油耗、NOx和碳烟排放最小化。由于目标NOx排放水平固定,因此与发动机试验台上进行的常规研究一样,需要寻求碳烟和燃油耗的最小化。在优化过程中设置了峰值压力上限和总指示功率下限。

通过对每个输出量进行加权处理选择最优方案。在该实例中,对燃油耗采用较高的加权,对碳烟排放采用较低的加权。

根据上述程序,通过品质因子汇总6种燃烧室形状变体的燃烧分析结果,从而实现对各燃烧系统的排序(图7)。与基准燃烧室相比,所有的整体模拟燃烧室都具有更佳的品质因子。

图7 不同燃烧室根据FOM值的排序(越高越好)

新型燃烧系统的优点主要归因于对燃烧室内空气的充分利用。图8中等值面φ=1的可视化图像清晰表明,新型燃烧室喷油雾束扩散面比基准燃烧室更宽。

图8 喷油雾束等值面可视化图像(φ=1,上止点后4°CA): 变体3和变体5的喷油雾束扩散面比基准燃烧室宽

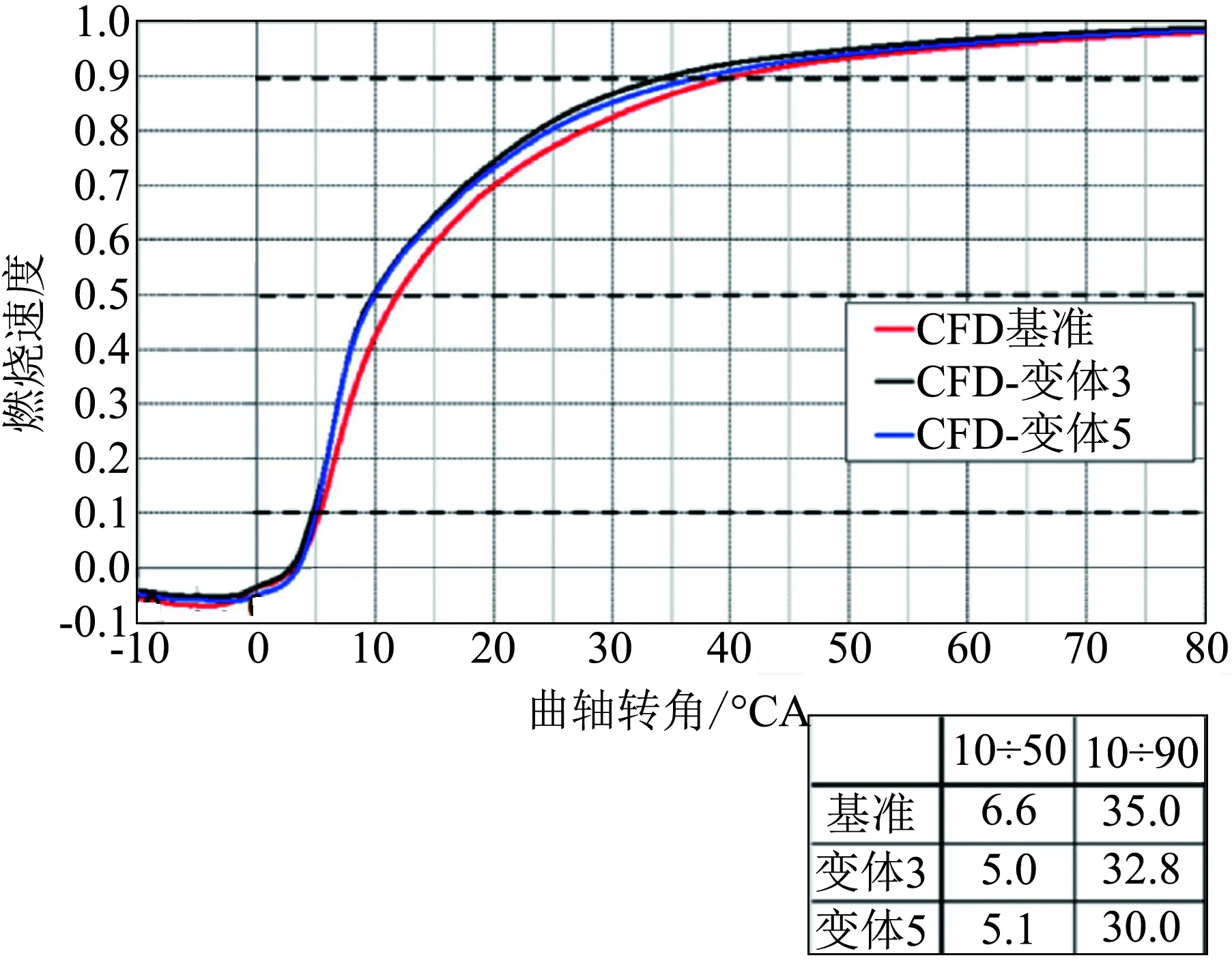

此外,变体3和变体5燃烧系统比基准燃烧系统具有更快的燃烧速度,因此,指示效率更高(图9)。

最后,与基准燃烧室相比,变体5燃烧室内部下端表面区域的热损失减少(图10),活塞顶的热损失有小幅增加,表明该变体的燃烧室对空气的利用率更高。

图9 已燃质量百分数和燃烧速度:不同燃烧室形状的比较(每种燃烧室的喷油正时都已优化)

图10 壁面换热示意图

3.5 全功率工况下对燃烧进展与分布的深入分析

为了选择两种最具潜力的方案,在CFD模拟过程中需要在标定功率下评价这些燃烧系统。变体5方案具有更好的总体性能,在部分负荷下能够达到功率目标且获得最佳FOM值。这种燃烧室具有图5中介绍的燃烧室3渐缩型型线。

进一步的CFD研究给出了与最后燃烧相位有关的潜在问题(图11)。部分混合气在活塞顶部燃尽,燃烧会进一步扩展到达气缸壁。此外,部分碳烟烟雾在相同的区域内移动,该区域温度较低,能够阻止氧化过程,产生影响发动机可靠性的潜在问题。

变体6采用的也是燃烧室3结构,在最大功率和FOM结果方面具有极为类似的结果,但是,在气缸壁附近未出现任何与碳烟浓度有关的问题,因为该变体采用的渐缩型活塞顶型线有助于抑制碳烟出现。因此,选择变体6在发动机上进行试验验证。

如图7所示,在变体1至变体3的3种传统燃烧室型线中又选择了一种结构。尽管变体1具有略好的FOM值,但是其在标定功率下的碳烟排放更多,约比变体3多20%。基于这个原因,选择变体3用于测试,其燃烧室更大更深且缩口率更大,中央鼻梁区更圆滑,与图5中的燃烧室2实例类似。

4 试验研究与结果

采用先前介绍的FCA公司1.6 L 4缸发动机在试验台上进行了试验研究,主要分为两个阶段:第一阶段,为了独立评价新型喷油系统的影响,利用基准燃烧室对其进行了测试;第二阶段,分析全新定义的燃烧系统。在全负荷和部分负荷条件下对每一种结构进行测试。保持基准边界条件不变,通过测量最大功率进行全负荷工况下的评价。

选择了能够覆盖验证和实际驾驶排放循环大多数相关工况点的12个排放关键点进行了部分负荷试验(图12)。

图12 部分负荷下的关键点

首先,在设计阶段对定义值附近的关键点上优化喷嘴伸出量,最后选择具有最佳烟度和燃油耗的工况点,同时对涡流强度也进行了相应的优化。

选出最佳伸出量和涡流强度值后,利用试验设计程序优化发动机标定。标定优化过程中设定的限制包括:燃烧噪声不高于基准值;烟度水平低于标定阶段所接受的最大值;每个关键点的NOx排放不变(与基准相同)。

试验设计程序定义的“Pareto曲线”可使每个试验中作为NOx排放函数的比油耗(BSFC)最小化(图13)。这些曲线能够确定上述限制条件下每个关键点的最小BSFC值。

图13 试验设计模型输出量(蓝色Pareto曲线)

4.1 全负荷结果

首先在全负荷下评价了采用当前燃烧室结构的新型喷油装置,结果见图14。低液压流量喷嘴会导致功率大量损失,这是因为喷油时间增加导致燃烧持续期延长,进而导致排气温度升高。尽管如此,通过将最高喷油压力增大至200 MPa,在保持与基准结构相同的限制条件下,不仅可以完全回收能量,而且还能进一步提高功率。

图14 最大功率结果(转速3 750 r/min)

最后,采用新开发的完整燃烧系统进行了全负荷试验。试验结果表明,所有这三种新系统获得了类似的最大功率(图15),与模拟结果一致。

图15 不同燃烧系统的最大功率图

4.2 部分负荷结果

采用与全负荷试验中类似的程序,对采用基准燃烧室的新型喷油装置进行了部分负荷试验,之后,在全新的燃烧系统上进行重复试验。结果在12个关键点上测得的平均BSFC和碳烟排放值优于基准结构,见图16。

图16 部分负荷结果

沿用相同的发动机标定方法,由于空燃混合效果更好且燃烧持续期缩短,因此,该新型喷油装置的碳烟排放减少且燃烧噪声降低。通过调整发动机标定,主要针对喷油驱动形式,可将燃烧噪声改善转化成BSFC降低。改善燃油耗的主要方法是采用早燃措施。通过提高最高喷油压力和减小喷嘴液压流量,BSFC平均改善1.4%,碳烟排放减少0.35 FSN。

在基本保持碳烟排放同等优势的前提下,新型燃烧室还能够进一步改善BSFC。采用传统的缩口型燃烧室(燃烧室2变体3),BSFC平均改善量超过2%。采用非传统燃烧室形状(燃烧室3“渐缩型”变体6),总BSFC改善超过3%。这些结果与三维CFD模拟结果一致。

为了进一步开发新型燃烧系统,需要进行包括耐久性试验等一系列试验,以全面评估在更宽广发动机工况范围内以及各种环境条件下的性能,尤其是非传统燃烧室形状的性能。

5 后处理系统定义

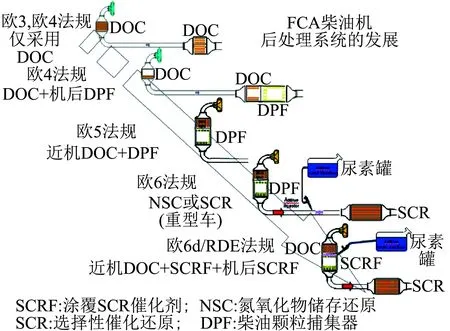

柴油机后处理系统(ATS)的重要性和复杂度在过去的几年里持续增长(图17)。CO和碳氢化合物(HC)排放通常由布置在涡轮下游的柴油氧化催化转化器(DOC)处理。

图17 FCA柴油机后处理系统的发展

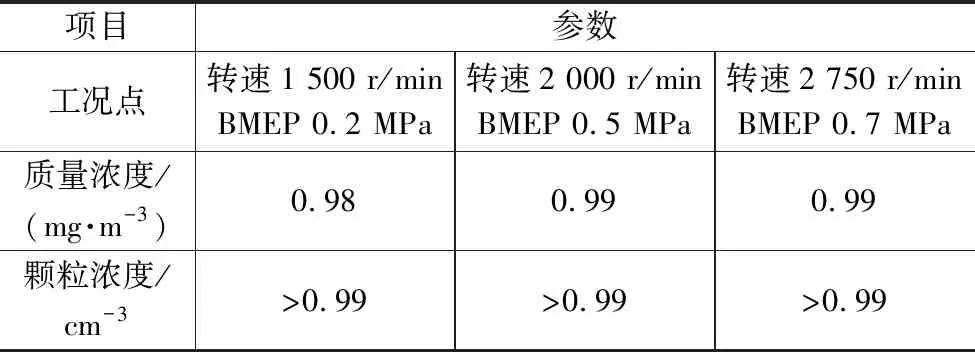

直至2010年初,柴油机的关键问题之一是在一些瞬态条件下排气管冒黑烟使得PM排放。从欧5排放标准开始,所有的FCA柴油乘用车都配备了DPF,DPF是在排气管内安装的一种机械过滤器,能够极大减少PM和PN,减少量达95%以上,解决了柴油车冒黑烟的问题(表2)。

为应对即将到来的欧6d法规,必须在大范围工况条件下减少NOx排放,这就需要进行进一步研究,以使后处理效率最大化。模拟了基于NSC的各种先进方案,并在验证和实际驾驶排放循环上进行测试。

表2 配备DPF的FCA柴油机测得的PN减少效率

在极端实际驾驶排放条件下(高速或爬坡状态)及在采用全有用寿命(FUL)老化催化剂的高“负荷系数”用途中,大多数基于NSC的方案都无法保证达到严格的欧6d排放标准。图18所示为试验采用的不同后处理系统方案及针对老化催化剂极高负荷系数用途在NEDC和全球统一轻型车驾驶循环(WLTC)上测得的NOx转化效率。

图18 测试采用的基于NSC的不同方案(极高负荷系数用途及老化)

仅采用被动SCR的双NSC系统能在多数不同条件下实现高转化效率,但是,对于这种方案还需要考虑几个问题:(1)由于体积及铂族金属(PGM)增加,导致成本增加;(2)由于长期频繁进行除氮处理,导致燃油耗增加;(3)下置式NSC组件脱硫困难;(4)后处理系统管理复杂性增大;(5)需要验证发动机可靠性和后处理系统耐久性。

因此,为确保实现高NOx转化效率,必须采用在宽广排气温度范围内都具有高效率的SCR技术(图19)。

自21世纪中期开始,重型卡车和大客车柴油机就广泛采用基于尿素的SCR技术。目前,美国和欧洲市场的一些乘用车也采用该技术。带SCR的经典后处理系统由紧耦合DOC+DPF以及带有尿素计量和混合装置的下置式SCR催化转化器组成。

图19 经典NOx转化效率与排气温度的关系(SCR/SCRF和NSC催化转化器)

但是,在预热阶段及寒冷条件和(或)低车速工况(中心市区)下,由于排气温度低,导致下置式SCR的效率极大降低。

将DPF与SCR集成到一个独立组件中是一种创新方案,具有以下优点:(1)SCR暴露在更高的燃气温度中(图20);(2)减少了对强制排气温度升高的需求;(3)降低燃油耗;(4)简化了下置式排气设计(避免采用计量系统和混合装置,减小了下置式催化转化器的体积);(5)SCR总体积具有增大的可能性(考虑SCRF和下置式SCR)。

图20 C级车辆WLTC循环上紧耦合SCRF和下置式SCR温度的比较

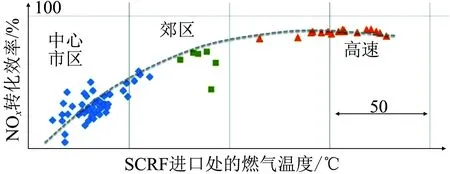

在不采用后处理加热策略的前提下,通过比较不同循环上的紧耦合SCRF和下置式SCR上的NOx转化效率对提高燃气温度的积极影响。如图21所示,由于暴露在较高的温度中,SCRF能够保证在冷态循环(NEDC、WLTP、FTP75)中获得更高的NOx转化效率。

图21 不同循环上SCRF和SCR的NOx转化效率

尽管如此,为了获得理想的结果,需要解决SCR与DPF紧耦合集成带来的一些挑战:(1)对AdBlue蒸发、混合与背压之间的折中研究了几种混合结构,找出了一种对背压升高影响最小且能使氨均匀性指数最大化的可靠性设计。(2)在DPF基体上喷涂SCR催化剂涂层,这需要一种专门的高孔度DPF基体,以及与基体和涂层供应商的合作,确保严格按照产品规范和稳定性生产过程进行设计,使压降最小化,NOx转化效率最大化,保持所需的PM/PN过滤效率。(3)在PM/PN过滤能力和SCR催化剂老化方面确保零部件的耐久性。

将所选择的最佳系统安装在验证样车上,并在低负荷系数条件下进行了标定。在不同驾驶循环上的道路里程累积试验验证了所定义SCRF系统在DPF过滤和NOx转化效率方面的稳定性(图22)。

图22 随里程累积在验证循环上测得的PM/PN排放和NOx转化效率

为了在实际驾驶条件下测试该系统,在车辆上安装了燃气PEMS并在都灵地区遵照欧盟的总体要求进行了道路循环测试(图23)。

郊区和高速型线上的NOx均匀性系数恰好低于1,但是,在市区条件下测得的CF约为1.6。中心市区循环的状态则更糟(平均车速低于20 km/h)。如图24所示,在这些条件下,由于SCRF进口处的燃气温度多数时间低于AdBlue计量装置的最低温度,因此,NOx转化效率非常低。

图23 都灵地区的实际驾驶排放循环

图24 不同型线上SCRF的转化效率(未采用热管理策略)

因此验证样车因其负荷系数极低导致排气温度低。尽管采用了紧耦合SCRF,为了同时满足实际驾驶排放循环(冷起动阶段、市区)和验证循环限值要求,需要采用后处理热管理。

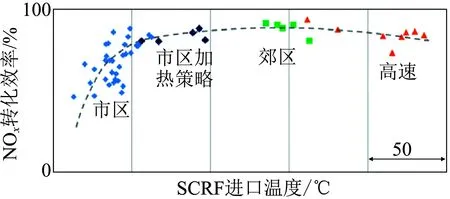

为了在良好的SCRF效率范围(200 ℃以上)内使排气温度高于AdBlue计量装置活化阈值,开发了主要基于燃油后喷的排气加热标定方法(图25)。

图25 热管理对WLTC的影响

采用这种标定方法,循环上的总NOx转化效率由75%提高到约90%,但是在WLTP循环上测得的燃油耗恶化超过3%。这种情况与中等负荷系数车辆用途完全不同,中等负荷系数用途中的平均排气温度更高,采用轻度加热策略就可以在中心市区达到极高的效率(图26)。

图26 中等负荷系数用途中SCRF系统效率(市区驾驶条件、未采用加热策略)

对于需要对后处理频繁加热的低负荷系数用途,仍保留SCRF系统,采用NSC替代DOC将是一项有益方案,可使加热需求最小化,从而降低燃油耗。此外,该方案还允许减少喷入SCRF的AdBlue量。

尽管如此,NSC技术的引入也带来了一些需要评价的问题:(1)在中心市区条件下实现DeNOx/DeSOx的可行性;(2)低NO2/NOx比对SCRF效率的影响;(3)实现DeNOx/DeSOx对发动机和后处理系统耐久性的影响。

最后,为了优化总转化效率和燃油耗,需要完全重新修订后处理系统管理策略。

6 总结

考虑到未来的欧洲排放法规,CO2和NOx减排被认为是未来柴油机发展的主要驱动力。在这种背景下,排气后处理系统和燃烧系统被确定为未来开发的两个主要领域。

为预测燃烧发展及其主要性能特性,开发了一种新型三维CFD模拟方法。利用这种方法比较了几种备选燃烧系统,优先选择那些最具潜力的系统,然后在发动机上对其进行测试。经过验证,模拟与试验结果关联性良好。与三维CFD模拟结果一致,发动机外排放与燃油耗极大改善,且最大功率增加。

通过增大最高喷油压力及减小喷嘴液压流量会进一步改善系统性能。尽管如此,极小喷孔直径通常会对喷嘴积碳现象产生不利影响,从而恶化燃烧系统性能。因其能提高低温条件下的转化效率,因此,紧耦合SCRF被认为是未来柴油机后处理系统最具潜力的技术。验证了这种系统的稳定性和性能。但是,对于极“轻型”车辆,因其排气温度低,尽管采用了紧耦合,但在预热状态和中心市区条件下仍具挑战性。因此,在这些条件下需要采用加热策略。基于这种背景,综合采用NSC和SCRF是一种有待评价的重要选择。