钢-铝-碳纤维加强塑料的车身混合结构

【】

1 Audi A8轿车的全铝车身轻型结构

1994年,首款Audi A8轿车的问世引起轰动,经过长达12年的开发,全球首款全铝承载式车身已投入量产。在该空间框架结构中,挤压型材与复杂的压铸件共同形成一个骨架,而铝板又加固了结构刚度。Audi轻型结构中心(ALZ)主任Bernd Mlekusch博士宣称:“Audi空间构架的设计灵感来自于大自然,因此仅使用了为满足功能要求所必需的材料。”

Audi A8轿车全铝白车身的质量仅为249 kg,与传统钢结构型式相比减轻约40%以上,但是其制造工作量也极大。在Neckarsulm工厂中的装配大约有75%是手工进行的。然而长期以来,人们认为花费于Audi轿车上的资金是物有所值的,因为企业把Audi A8轿车定位为高级轿车,在某种程度上可以说对材料的应用是行业标杆。至今每一代Audi A8轿车都建立在空间构架方案基础上,当然2002年的第二代Audi A8轿车以220 kg达到了该系列轿车质量的最小值。

2 使用多种材料的车身设计方案

2010年的第三代Audi A8轿车的突出特点是摆脱了全铝结构型式,此时231 kg的车身用材中的35%是铝压铸件和铝板,22%是铝挤压型材,而仅有8%是钢板,例如,强度最高的B柱就由模压钢板制成。因此,目前全球汽车制造商不仅在高档车型领域,而且在整个车型领域内都非常关注Audi公司采取的此类开发理念。现代轻型结构设计的关键是要恰如其分和灵活自如地选用各种不同的材料,其原则是“正确的材料以正确的数量用于正确的部件”,在试验台上针对使用目的来选择每种材料,并在所有的细节上权衡其潜力和优点。另外,尤其对于钢板生产商而言,钢板与其他材料的竞争是呈螺旋式发展的。从上世纪90年代以来,新型高强度钢板的强度已提高了5倍。

通常而言,诸如顶篷、前端、尾端、门和翻转罩盖及车身结构方面的轻型结构措施都是以目标为导向的,因为除了改善净重之外,还能优化汽车的行驶动力学品质。在考虑当前究竟什么材料和什么结构才能最大地满足各自要求时,不同的制造商可能会得出差异很大的结果,而且成本往往起着决定性的作用,因为制造商通常会更多地关注成本的高低。2013年蒂森克虏伯公司教授Hans Ferkel博士曾表示:“按照体积份额而言,钢材仍然是车身焊装车间中最重要的材料,因其刚性、承载能力、超载情况下的变形、可再应用性和经济性,它仍是智慧混合结构中的主要组成部分”,Ferkel博士认为:“热成形钢材较高的强度有助于实现高效的轻型结构而不会有损于整车的安全性”。蒂森克虏伯公司的秘诀在于针对目标的温度分层导向:钢板被加热到900 ℃,炽热成形并迅速冷却,以该方式加工出来的构件的强度可达1 650 MPa,并且应用可变厚度和钢板内部的温度分层导向就能设计出与质量/负荷相匹配的轻型构件。

Audi公司在下一代A8轿车上采用铝-钢-镁-碳纤维加强塑料(CFK)的组合,扩展了汽车的组合材料品种(图1),其中空间构架中的铝构件以58%的比例始终占有车身材料中的最大份额。此外,热成形钢构件对于客舱安全性而言最为关键。它包括前围板下部空间、侧梁、B柱和车顶弧梁前部空间。镁和CFK在组合材料中占有相当少的份额。在新型A8轿车上仅拱形拉杆用镁材制成,比原车型用的铝构件减重28%,而仅客舱后壁一个构件是用CFK制成的,不过它是白车身中的最大构件,可使整车抗扭刚度提高达33%。Audi A8轿车白车身的质量已进一步增大,现在已达到282 kg,但是其抗扭刚度也比原车型提高了24%,被动安全性得以提升。

图1 采用CFK材质的Audi新一代A8轿车的空间构架

3 BMW轿车的碳纤维加强结构

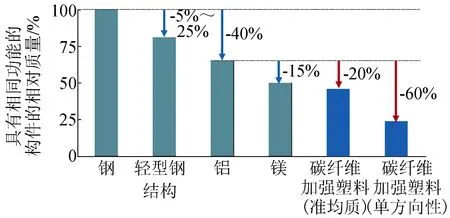

铝材在Audi A8轿车上始终占优势,而BMW公司在当前的7系列轿车上则主要采用CFK。与Audi的空间构架相似,BMW公司的“碳芯”形成了车身中一种从外部看不见的结构(图2),它与最牢固的钢和铝相结合,以此可在减轻汽车质量的同时提高强度和刚度(图3)。最近,BMW汽车集团轻型结构和质量管理总负责人Florian Schek对此解释道:“CFK本身并非终极目标。CFK是我们扩展轻型结构的手段,在其能起作用的部位以及在能最充分发挥其优点的部位才使用这种材料。BMW-i车型已展示了采用CFK、铝和塑料的组合材料结构,而7系列轿车已在此基础上完全满足了关于车型和制造边界条件等其他方面的要求”。这可体现在高强度热成型和加压淬火钢与CFK的组合应用,以及对于安全性具有重要意义的车身部位的结构元件,例如B柱。

图2 BMW 7系列轿车的碳芯生产

图3 通过轻质材料减轻了汽车质量

BMW公司在制造中应用了全新的工艺过程,CFK车顶框架首次由无芯制造的封闭式结构元件制成,因此除了材料具有极好的刚度之外,BMW公司还充分发挥了其轻质的优势,提高了客舱的扭转刚度,降低了汽车重心,同时也获得了车辆安全性和行驶动力性能的提升。西格里集团提供了其中所使用的以碳纤维为基础的编织物,它们是西格里集团采用全自动工艺生产的,作为制造构件的预制件直接提供给BMW公司。碳纤维及碳纤维束和碳纤维网也可应用于BMW公司7系列轿车车身的各种不同部件,例如B柱、C柱、后壁、侧梁、中间底槽和车顶弓梁。

4 广泛应用的碳纤维

如BMW-7系列的豪华汽车在销售价格上的差价,无疑使其在技术上的自由度要比对价格极其敏感的产品更具优势,但是大量生产仍需要充分发挥CFK的优势。例如,Ford公司与配套供应商Magna公司在一个合作研究和开发项目中,对CFK复合材料用于结构件的可能性及其技术难点进行了试验研究,并通过合作开发出了CFK副车架(图4)。Ford公司事业部经理Mike Whitens曾说过:“合作对于我们是必不可少的,基于合作能成功制造出轻型构件,并且可降低燃油耗而不会损害行驶舒适性、耐久性或安全性。未来我们必须致力于以低成本的方式获取这些轻型结构的优化方案,Ford公司与Magna公司共同开发的碳纤维复合材料副车架就是在先进材料方面合作的典型实例。” 副车架是汽车结构部件中的一大重要组成部分,用于固定发动机和前车轮悬架,对整车的刚度和抗碰撞性能具有重要影响。它替代了传统支架中必须用螺栓和焊接工艺实现连接的45个钢构件,其新型样件仅由2个CFK成型构件组成,分别镶嵌有4个金属加强件,这意味着零件数量减少了82%。Magna公司的复合材料构件比钢构件减重达34%,具体减轻质量可达9.3 kg,其中应用了层状模压复合材料(SMC),由粉碎的碳纤维和树脂组成。所使用的50 k碳纤维符合工业要求,与航空纤维相比,具备成本方面的优势。

图4 Ford公司与Magra公司合作开发出了CFK副车架

在制造过程中,由SMC制成的两个半片CFK构件在压制模具中成形,经过几分钟固化后就能从模具中取出,紧接着通过粘合方式进行连结。为了在72 h的时效硬化期间避免采用昂贵的对中调整,Magna公司采用铆接方式固定两个半片的CFK构件。由于与钢材相比CFK构件制造更简单,因此Magna公司在模具投资方面可节省的30%~40%。目前,Ford公司将在零件和整车层面进行副车架的小批量试验。而对于Magna公司而言,其模具和制造工艺已较为成熟,可以直接投入批量生产。Magna公司还确信,用于制造副车架的CFK结构件在不久以后即可投入批量生产。

5 发展趋势

在过去的10年中,日趋严格的碰撞标准已成为推动汽车质量变化的重要因素,汽车是否会进一步增重或者是否已达到了应用极限。德国Siegen大学从事汽车轻型结构研究的Xiangfan Fang教授指出:“欧州新车评估程序的要求使得欧盟碰撞标准更加严格,欧盟和北美的要求逐渐趋于一致,这就导致了法规越来越严格,目前已达到了一个非常高的标准要求。虽然这种协调导致了质量进一步增加,但是车身质量的增加还应适度,而不能如以往那样越来越重。用于提高汽车安全性的乘客保护系统和辅助系统也导致了质量的增加。”

采用轻型结构车型以提升整车机动性是未来的发展趋势,汽车该如何减重,又如何实现该目标。Fang教授认为:“目前研究表明,轻型结构车型可达到的最轻质量约为700~800 kg。但是据预测,在考虑到合理地选择材料,并且具备合适的制造工艺和汽车方案的情况下,实现500~600 kg的目标质量是有可能的,其前提条件是在确定汽车在行驶动力性能、安全性及其内部设施等方面要求时,要考虑到该车型的特殊性,而这些要求必须与当今“标准”车型有明显的区别。”按照经验公式计算,汽车每百公里如减轻100 kg的质量就能节省0.3 L燃油,可有效降低CO2排放。但是,整车的轻量化研究也需进行投资,而且在未来的竞争中仍要采取其他措施以降低CO2排放。轻型结构是当前的研发热点,而且是可以实现的,特别是目前具有较大潜力的复合材料方案。也许Audi空间构架和BMW碳芯无法直接推广到普通车型上,然而其表明了技术上的可能性,并且对制造商、配件供应商、材料工业及中间用户起到了重要的推动及维系作用,此外也推动了材料和结构设计方案的市场竞争,从中获取丰厚利润。