球化1Cr5Mo加热炉炉管的剩余寿命评价研究

韩志远 王 莉 王鑫晟 曹逻炜 刘 文 谢国山 杜晨阳 邢 健

(1.中国特种设备检测研究院 北京 100029)

(2.国家市场监督管理总局特种设备安全与节能重点实验室 北京 100029)

(3.江苏斯尔邦石化有限公司 江苏 215228)

1 概述

加热炉是石化企业成套装置常见的工艺设备,加热炉炉管直接受火焰加热,且承受一定压力,易出现高温材质劣化及蠕变等损伤,其损伤机理与高温承压特种设备类似,而出现材质劣化后的炉管是否能够继续安全使用也是企业及装置中极为关心的问题。某石化企业二甲苯装置异构加热炉投用至今已使用30多年。该炉对流段主要用来预热抽余液塔底物料,辐射段主要用于加热异构反应器进料包括间二甲苯、乙苯、氢气等。2012年对该辐射段炉管进行了更换,2018年金相检测也发现新更换的辐射段炉管存在4-5级球化。本文通过金相检测、壁厚检测、有限元应力分析、强度校核、蠕变断裂校核评估等研究工作,评价球化炉管的安全性及剩余寿命,为炉管继续安全运行提供依据,也为存在球化等材质劣化问题的蒸汽管道等其他承压类特种设备的寿命评价提供方法支持。

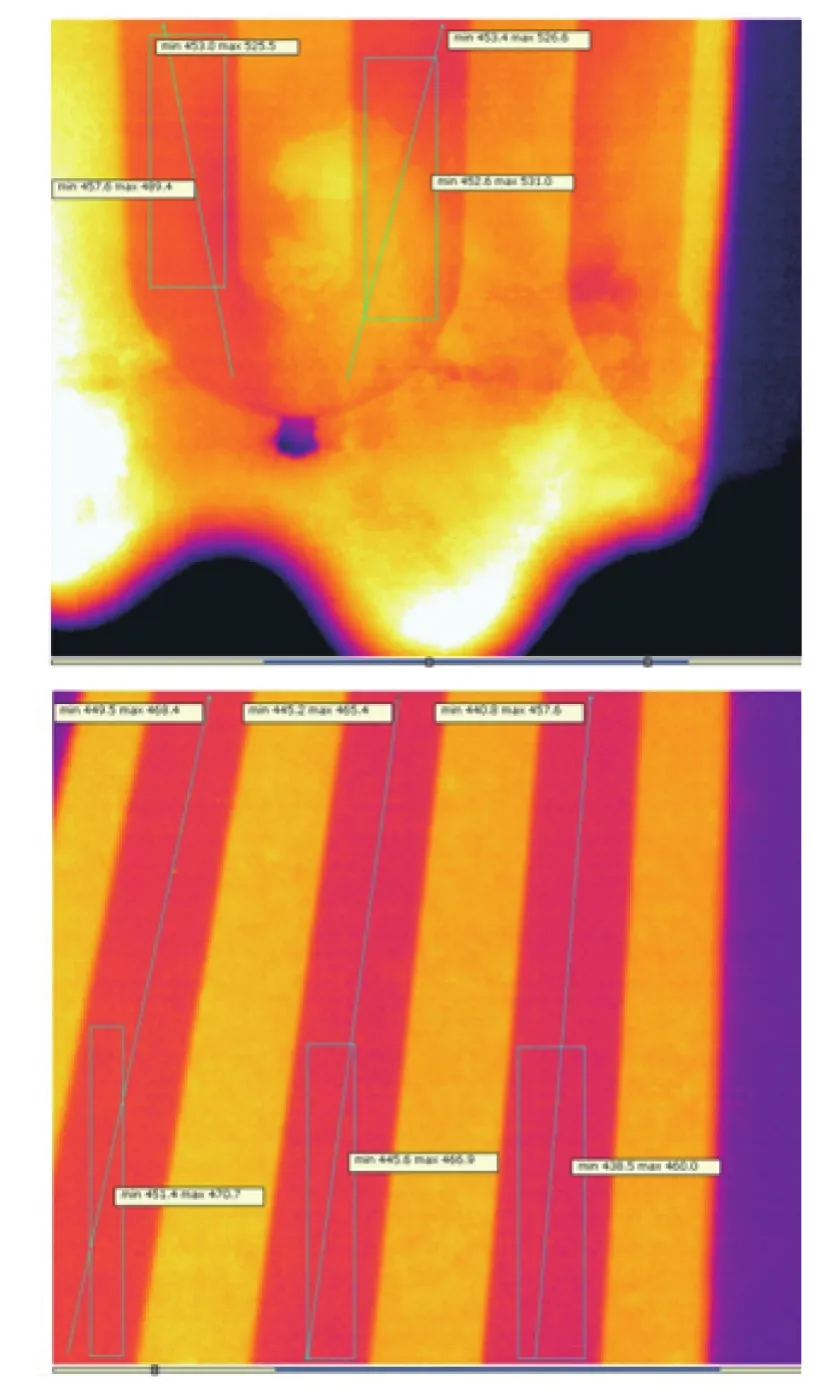

该辐射段炉管材料为1Cr5Mo,运行介质为间二甲苯、乙苯、氢气,设计最高温度443℃,设计最高压力2.47MPa,直径219mm,名义壁厚10mm。但炉管实际服役过程中出现过超温现象,管壁温度的现场红外检测结果见图1。对于辐射段炉管,从图1中可以看到,各个位置的温度相差较大,炉管下部接近喷火嘴部位局部温度较高。按保守处理,取测量最高温度为管壁温度进行计算,为550℃。

图1 炉管壁温红外检测结果

2 现场检测结果

炉管现场宏观检测发现表面存在一定锈蚀,见图2。经测量,辐射段S含量均小于5ppm,其主要腐蚀机理为高温H2S/H2腐蚀以及高温氧化腐蚀。由于无法未测量各炉管的初始实际壁厚,若采用名义壁厚计算腐蚀速率可能存在不保守情况,因此实测腐蚀速率保守地采用直管段及弯头实测最大厚度减实测最小厚度除以使用时间进行计算,经计算辐射段直管段实测最大壁厚10.4mm,最小壁厚9.2mm,因此计算得到的腐蚀速率为0.2mm/年。另外,考虑以往运行超温可能达到550℃,且未来运行无有效措施保证不超温而出现氧化腐蚀,辐射段高温氧化速率保守定为0.03mm/年。

图2 炉管表面锈蚀

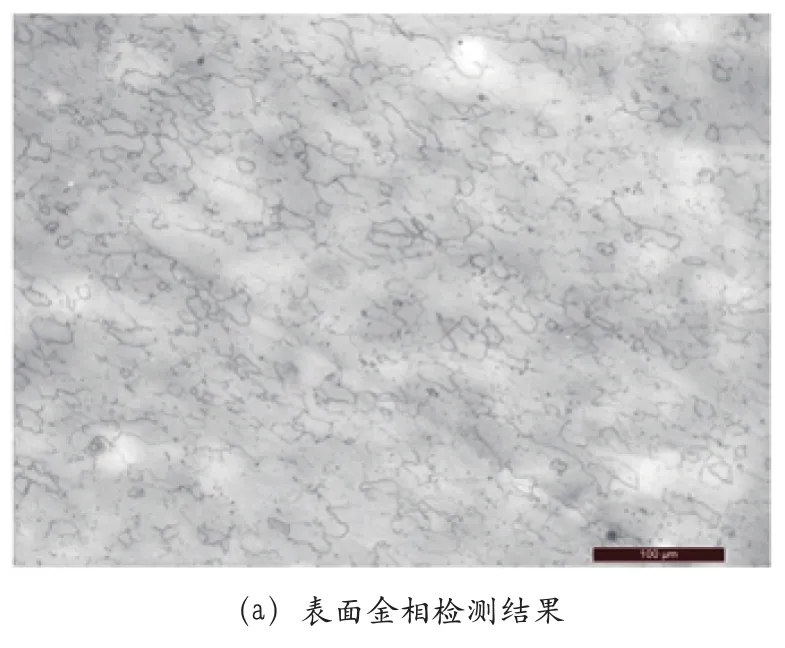

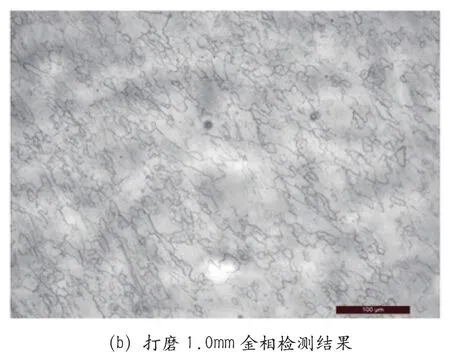

另外,现场金相检测发现炉管直管母材、弯头母材金相检测位置均有珠光体球化现象,见图3,球化级别参照DL/T 884—2004《火电厂金相检验与评定技术导则》标准已达到4-5 级[1],部分炉管打磨1.0mm 后仍有珠光体球化现象,球化等级为4级。由于球化会导致炉管强度降低,因此对炉管进行布氏硬度检测,以分析炉管抗拉强度降低水平,实测最低硬度值为105HB。

图3 炉管现场金相检测结果

3 强度校核及寿命评估

由以上现场检测结果可知,炉管在运行过程中存在超温历史,并且发生了严重的球化现象。球化一般会导致材料强度以及抗蠕变性能的降低,因此会对炉管的静强度失效以及蠕变断裂失效产生影响。本文就分别针对这两种失效模式,并根据检测结果及设计准则对炉管进行强度校核及寿命评估。

在失效载荷方面,本文按保守处理,将辐射段炉管计算压力按设计压力2.47MPa,金属最高壁温按设计温度443℃及超温温度550℃。按每年使用8760h计算,炉管已使用52560h。同时采用有限元方法,计算炉管在当前超温情况下的应力水平。

在失效抗力方面,由于SH 3037—2002《炼油厂加热炉炉管壁厚计算》中弹性设计使用的许用应力以及蠕变——断裂设计使用的拉森——米勒尔曲线仅适用于不存在材质劣化的原始材料[2],而该辐射段炉管已存在4-5级球化的材质劣化现象,因此采用替代方法保守估计存在材质劣化材料的许用应力及拉森-米勒尔曲线。其中4-5级球化1Cr5Mo材料的许用应力根据硬度检测结果及GB/T 35018—2018《承压设备合于使用评价》中的方法进行折算[3],4-5级球化1Cr5Mo材料的拉森——米勒尔曲线采用文献值进行替代。

3.1 应力分析

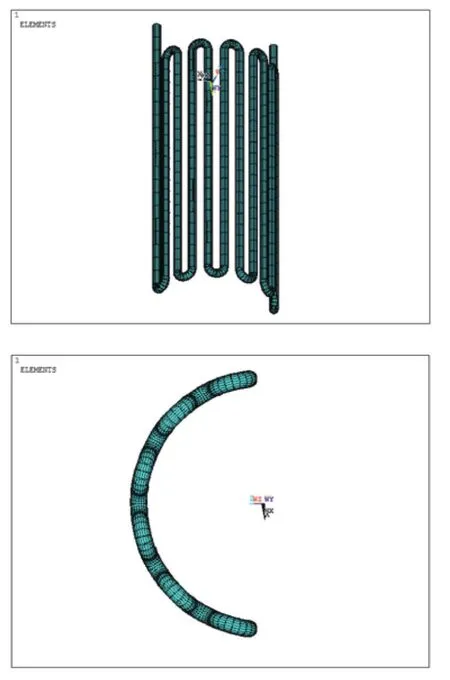

加热炉管采用有限元软件进行模拟应力分析,为保证管系应力分析准确性建立炉管全三维模型,同时为简化建模及计算量,采用管单元建模计算。

1)实体建模。

炉管结构尺寸及材料参考设计资料,其中当前管壁厚度采用实测值代替,未来管壁厚度采用预测值代替。

材料选用理想线弹性模型,材料性能数据选自SH 3037—2002[2],使用高阶管单元PIPE288及EBLOW290进行应力分析,其中直管部分采用PIPE289单元,弯管部分采用EBLOW290单元。采用六面体网格划分,最终模型的网格节点数为701,单元数为350。根据实际约束位置,对炉管进出口位置施加X向及Z向位移约束,对炉管底部弯头中心节点施加全位移约束,对炉管顶部弯头中心节点施加X向或Z向约束。按照设计工况,对炉管施加2.47MPa内压,施加443℃及550℃温度载荷。施加重力载荷,重力加速度9.8m/s2。

有限元模型的网格划分结果如图4所示。

图4 加热炉管有限元网格划分

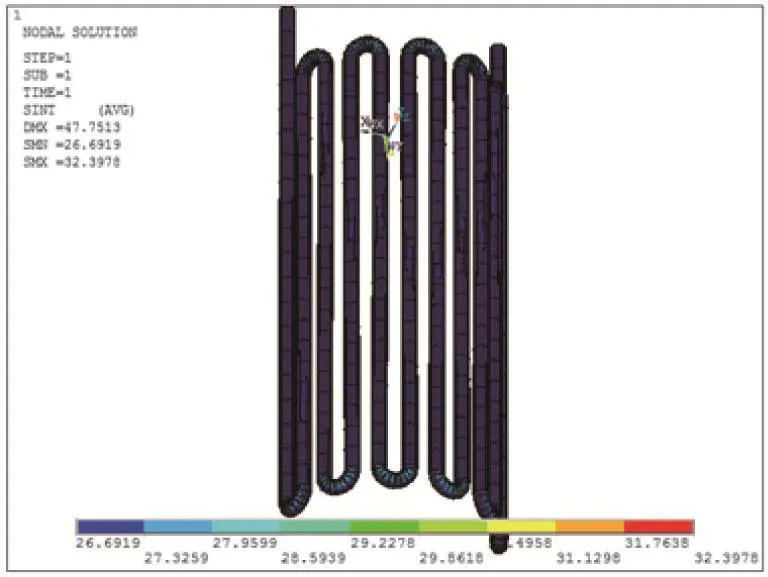

2)应力分析结果。

在当前管壁厚度下的有限元应力分析结果如图5所示,辐射段炉管应力强度26.7~32.40MPa,且受温度影响不大,其中炉管最大应力强度略高于理论计算值28.16MPa,如图6所示,高应力部位主要位于弯头位置,而直管段与理论值基本一致,说明管系变形不协调导致的辐射段转化炉管热应力较低,管系限位及支撑等布置较为合理。对于未来管壁厚度发生进一步减薄的情况,根据腐蚀速率估算未来管壁厚度,并根据以上方法计算相应的应力强度,分析结果如图6所示。

图5 炉管应力强度云图分析结果(当前管壁厚度)

图6 炉管应力理论计算值与有限元计算最大值随时间变化情况

3.2 弹性设计校核及剩余寿命计算

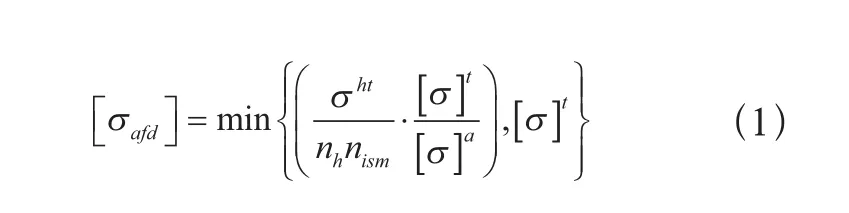

炉管静强度寿命评价主要根据设计标准SH/T 3037-2002进行弹性设计校核[2],分析炉管应力是否满足许用用力要求。依据该标准,1Cr5Mo材料在443℃下的弹性许用应力为105MPa,如果超温到550℃则弹性许用应力为85MPa。由于炉管受火受热后已发生4-5级球化,可根据GB/T 35013—2018按受火材料处理[2],由式(1)来确定受火材料的许用应力:

式中:

[σ]afd——受火发生材质劣化材料的许用应力,MPa;

σht——由现场硬度测定值转换得到的抗拉强度换算值,MPa;

[σ]a——现场硬度测量温度下材料的许用应力,MPa;

[σ]t——设计温度下材料的许用应力,MPa;

nism——在用安全系数,可取原始设计标准中抗拉强度对应的安全系数,如果nism未知,也可取推荐值3.0;

nh——由硬度转换得到的抗拉强度确定许用应力时采用的安全系数,一般取1.2,对于Q245R和Q345R,nh可取 1.05。

实测4-5级球化的1Cr5Mo材料最小硬度值105 HB,根据GB/T 1172—1999《黑色金属硬度及强度换算值》及GB/T 33362—2016标准《金属材料 硬度值的换算》[4,5],将硬度测量值转换为抗拉强度值为350MPa,根据式(1)计算得到4-5级球化的1Cr5Mo材料在设计温度443℃下的弹性许用应力为78.53MPa,在超温到550℃下的弹性许用应力为63.57MPa。

按以上计算的许用应力及图计算得到的应力强度,可以得到结论:在设计温度443℃下基于弹性设计的炉管剩余寿命为23年,在超温工况550℃下基于弹性设计的炉管剩余寿命为21年。

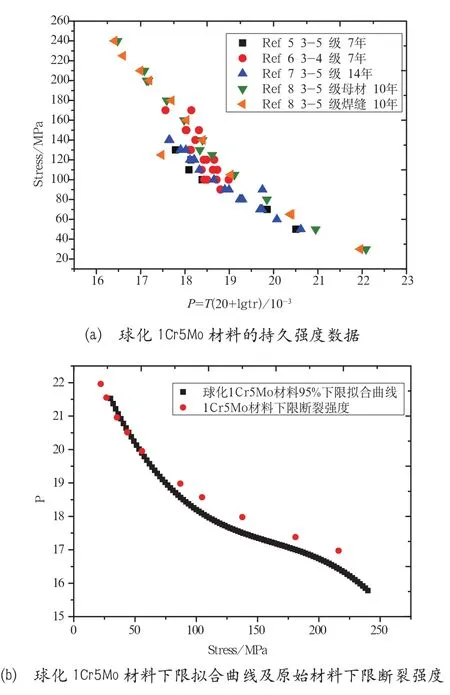

3.3 蠕变——断裂设计校核及剩余寿命计算

炉管蠕变寿命的评价主要根据设计标准SH/T 3037-2002的蠕变——断裂设计校核,按照该标准附录A中的方法估算炉管蠕变——断裂剩余寿命[1]。但不同之处在于,本文所分析的炉管存在4-5级球化的材质劣化现象。由于无法割管进行测试,球化1Cr5Mo材料的拉森——米勒尔曲线采用文献值进行替代,文献[5-8]中的球化1Cr5Mo材料的持久强度数据如图7(a)所示[6-9],根据这些数据拟合的95%下限拉森-米勒尔曲线如图7(b)所示,图中同时也给出了标准中1Cr5Mo原始材料的下限断裂强度。由图7(b)可见,在高应力下,原始材料的持久性能要优于球化材料,但是在低应力下两者却区别很小,这说明球化对于该炉管材料持久性能的影响并不明显。

图7 球化1Cr5Mo材料的持久强度数据

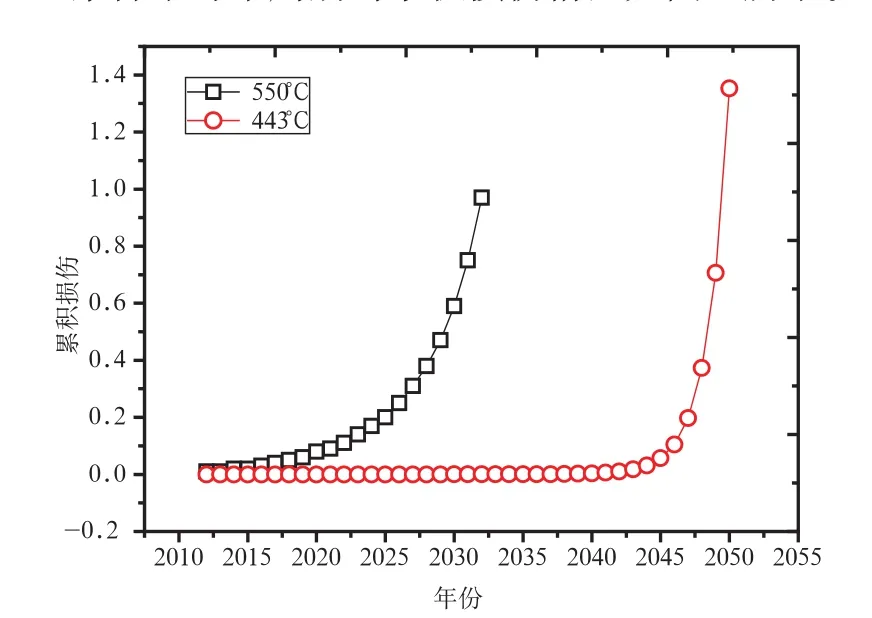

设定从炉管2012年为第一个操作周期,并且保守认为球化从开始运行的很短时间内就发生,在此条件下计算炉管剩余使用寿命。计算未来剩余寿命分数时,以1年为1个周期,在设计温度443℃以及超温温度550℃条件下每个周期的累积损伤情况如图8所示。

图8 炉管累积损伤随时间变化情况

根据图8中的计算结果,当炉管累计损伤达到1.0时将发生失效破坏,因此在设计工况温度443℃条件下炉管的蠕变——断裂剩余寿命为31年,而当炉管超温到550℃,则超温条件下的蠕变——断裂剩余寿命则缩短为14年。

4 结论

本文结合炉管现场检测结果,建立了存在超温及严重球化炉管的寿命评价方法,也为存在球化等材质劣化问题的承压类特种设备的寿命评价提供了方法支持。主要结论如下:

1)采用有限元方法分析了炉管的应力情况,并根据受火材料硬度折算许用应力的方法进行了球化炉管的弹性设计校核,在设计温度443℃下计算的炉管剩余寿命为23年,在超温工况550℃下计算的剩余寿命为21年。

2)根据文献统计的球化炉管持久性能进行了球化炉管的蠕变——断裂校核,在设计温度443℃下计算的炉管剩余寿命为31年,在超温工况550℃下计算的剩余寿命为14年。

3)综合以上各种分析结果,当存在可能的超温工况550℃情况下,炉管的剩余寿命不超过14年。

4)为保证炉管使用安全,必须保证辐射段操作压力、操作温度的平稳,特别要严格控制操作温度的波动,严禁超温运行,工艺允许条件下建议取温度低限值运行。