成套石化装置风险预警技术的GIS实现

(中国特种设备检测研究院 北京 100029)

随着化石能源的日益减少及能源需求的不断增长,为了更加合理高效地配置和利用石油资源,提高石油资源的加工深度及石油资源综合利用程度[1],石化企业大型化已成为基本趋势,且石化装置通常是在高温、高压及介质腐蚀性强等条件下工作,为了确保装置的长周期安全运行,承压设备的安全管理水平的提高至关重要。

近年来,许多企业和研究单位针对石化装置的各类风险评估、管理及控制进行了大量的研究以确保装置长周期安全可靠运行,但缺少一套综合完善的石化装置预知维修管理系统。而地利信息系统(GIS)技术的飞速发展为承压设备的安全管理提供了一种新模式。最早在二十世纪60年代,由加拿大测量学家R.T.Tomlison提出并建立了世界上首个的GIS系统,主要用于自然资源的管理和规划[2]。直到二十世纪70年代,随计算机硬件和软件技术的飞速发展,特别是大容量存储设备的问世,使得GIS技术开始进入实际使用阶段。Sylvestre Baufume´等人[3]开发了基于GIS技术的管线建设系统,并将其运于德国氢能源管线的建设。刘兵等人[4]将三维GIS技术用于设备的可视化管理,提高了设备的安全管理水平和企业生产效率。肖庆来等[5]运用道化学公司评估火灾和爆炸危险的数学模型,结合GIS技术,开发了针对石化装置的安全评价系统。王金柱等[6]研究了管道失效模式及相关数据的处理方法,进行了管道事故严重度对环境影响的评估,并运用GIS技术实现管道事故风险评估的可视化。王耀彬对油田事故环境风险可视化进行了研究,结合了油田事故风险源的识别、环境污染评估模型及GIS技术,建立了一套基于GIS技术的油田事故风险可视化预警系统[7]。Yang等人[8]运用3D-GIS技术开发了一套用于城乡电力配送线路设计的新方法。张书华介绍了一种基于GIS平台的石油管网信息管理系统,阐述了GIS技术在小范围内用于评估管道安全管理的优越性[9]。目前GIS技术在石油化工行业的应用尚处在初始阶段。

本文针对承压设备的特点与要求,将GIS技术与设备的安全管理相结合,制定一套集成了各类腐蚀、风险管理和控制措施的实施及实施结果的管理和应用工具,这对于提高设备管理的科学性,企业安全生产水平、减少和避免安全事故都具有重要意义。

1 GIS技术

GIS是一种十分重要的空间信息系统。它是在计算机硬件和软件支持下,对整个或部分地球表层空间中的有关地理分布数据进行采集、储存、管理、运算、分析、显示和描述的技术系统[10]。

三维GIS是利用三个空间坐标轴(X、Y、Z)来定义空间目标的,通过目标之间的水平、垂直和空间相对位置之间的关系来展示目标的三维空间信息。与二维GIS相比,其对空间的有限—互斥—完整划分和拓扑关系更加复杂。此外,三维GIS不但具备了二维GIS对空间对象平面信息展示等各项功能,而且囊括了空间目标之间的垂直关系,具有对空间目标三维信息的分析和管理能力,为用户提供了一个更加形象直观的空间对象可视化平台。

经过多年的发展,三维GIS技术已成功地运用于采矿、地质和石油等领域,并开发了相应的三维GIS系统[11]。

2 系统特点

通过GIS构造炼厂设备的地理信息模型,结合炼厂炼油装置的工艺流程,在操作平台上直观展示成套装置的工艺流程和设备的风险等级,提高设备管理的可视化程度及设备风险管理的快速反应能力。

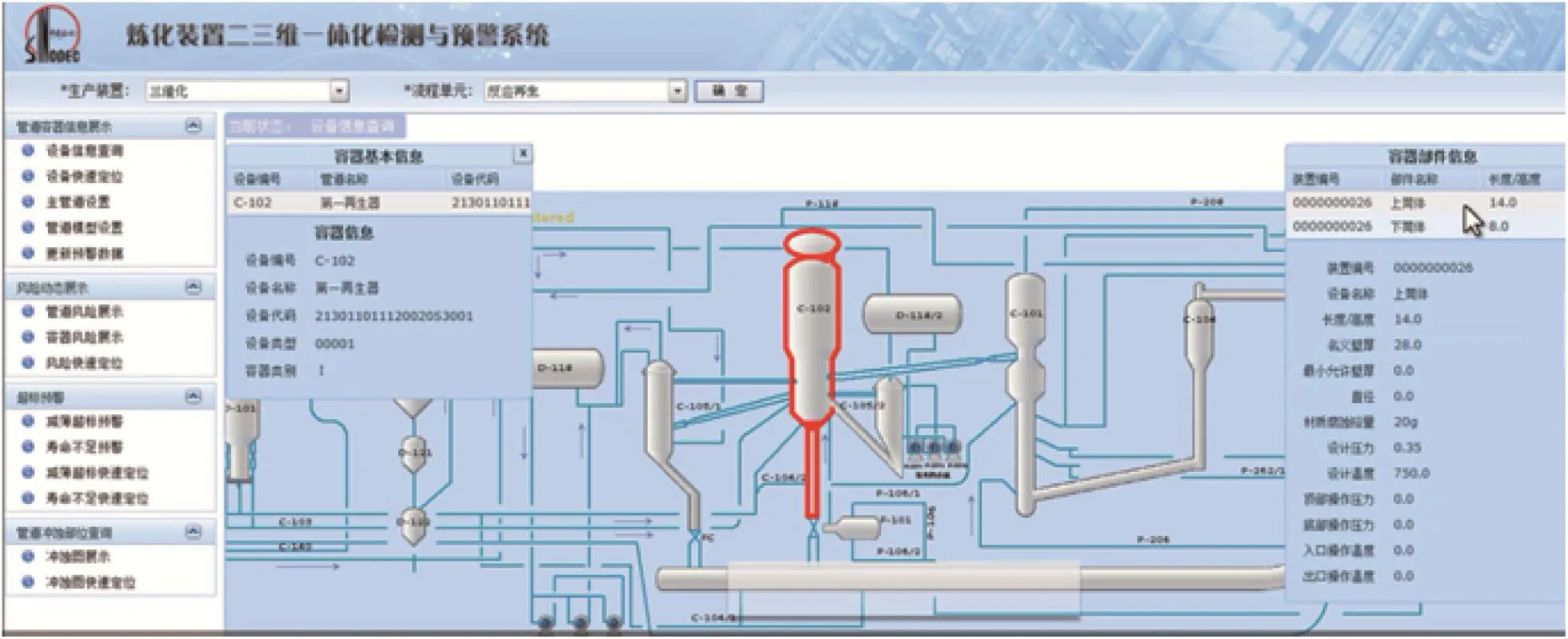

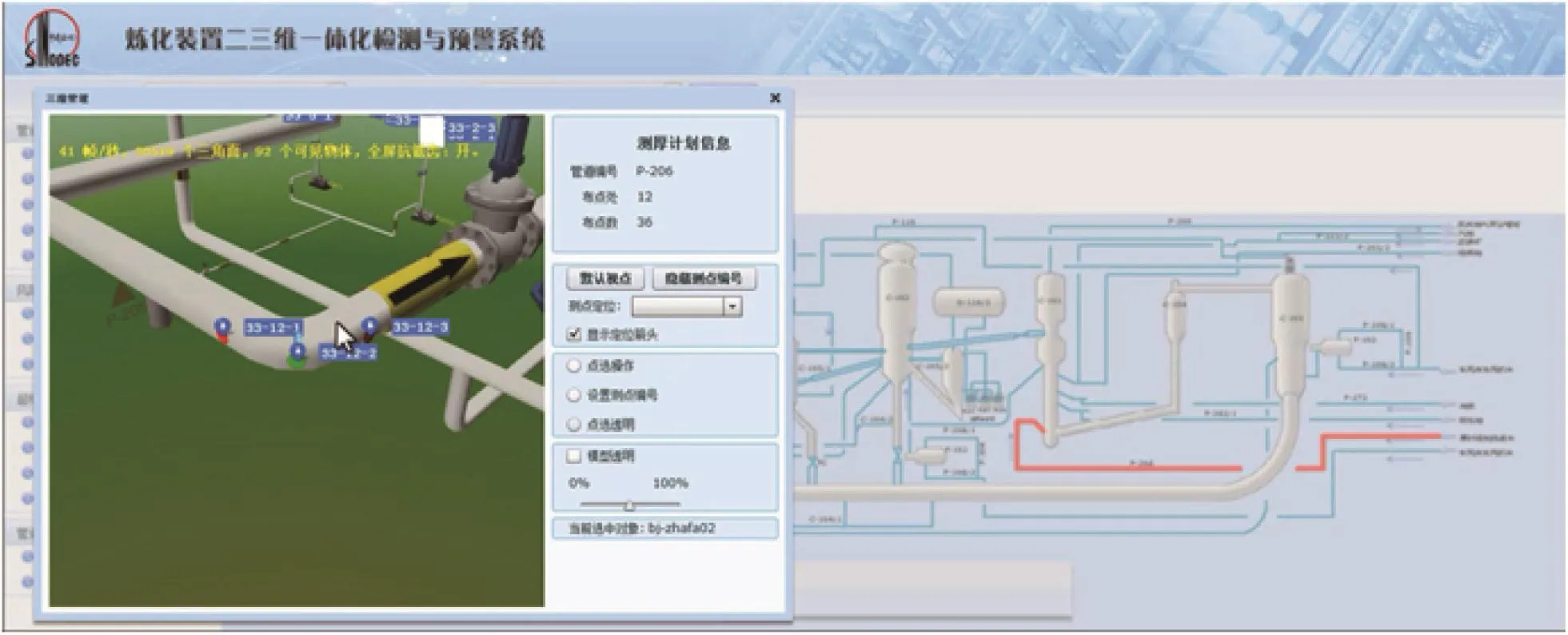

1)装置仿真二维三维一体化。炼厂实际管道数量众多,排布复杂,使得对于设备和管线的管理较为困难,运用GIS技术对炼厂装置进行了地理信息模型的构建,并整合了炼厂工艺流程PFD图,实现了整套工业流程的二维展示,同时展示了设备和管线三维模型,如图1所示。通过GIS平台,可以随时提取不同流程的不同位置的设备和管线三维分布图,使得设备和管线的空间分布及流程监测更加清晰便捷,提高了设备和管线管理的便利程度。

2)获取设备信息便捷。该SuperMap GIS平台集成了炼油设备,如塔器、换热器、储罐等设备的编号、尺寸及操作条件等信息,通过操作平台输入需要查询设备或管线的编号,系统将所查询的设备或管线在流程图中以红色显示,并以列表的形式自动弹出所点击设备的相关信息,使得炼厂相关设备的属性信息的获取变得更加方便快捷,如图2所示。

图2 设备信息获取

3)直观的风险预警。本系统基于SuperMap GIS平台的专题图功能,集成了炼厂设备的风险评级数据、测厚数据快速生成风险专题图、减薄超标预警专题图、寿命不足预警专题图,以直观的方式展示预警信息,将数据进行可视化处理,在装置工艺流程图上显示属性数据和预警信息,使得设备的各级管理者能够及时有效地了解装置的风险等级、减薄和腐蚀状况。

3 系统功能

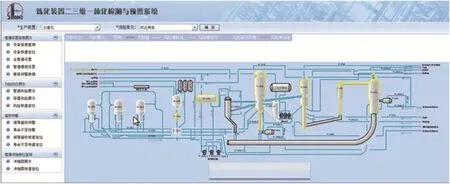

1)装置风险动态可视化监测。利用RBI技术对装置进行风险检测,将装置风险划分为高风险、中高风险、中风险和低风险,并分别以红色、橙色、黄色和绿色进行标识。各个装置的风险等级通过GIS平台在装置流程图中进行显示,如图3所示,同时该平台可以对装置的风险进行更新计算,实现了装置风险的动态监测。

图3 装置风险动态监测

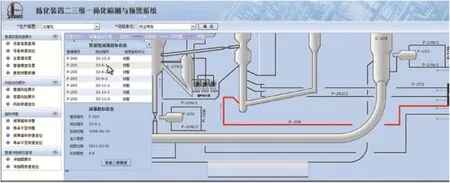

2)减薄超标与寿命不足预警。当管道同一点两次测量数据误差10%,则系统以黄色形式预警,需要设备人员对管道进行重新确认,确认后由领导审核确认。若管道减薄超过25%,则系统以红色形式预警,这时需要对预警的管道进行寿命评价,确认管道剩余寿命是否满足继续使用要求。将相关管线的数据集成到SuperMap GIS平台中,实现对重点监测管道壁厚减薄及寿管线寿命不足预警等信息的展示,如图4所示。

图4 减薄超标与寿命不足预警

3)管道冲蚀状况显示。管道冲蚀减薄是影响管道寿命的一个重要因素,通过现场管道的实测结果,并对比FLUENT模拟结果,分析管道中流体的流动状态,将管道的冲蚀分析结果整合进入GIS平台,设备管理人员可以通过操作平台,点击所监测的管道,系统即弹出相应管道的数值计算结果,用户可以从不同视角观察管道内流场的流动状态,如图5所示。

4)测厚计划与测厚点分布显示。管道壁厚是管道寿命预测的一个重要参数,合理有效地布置管道壁厚测点是监控管道运行状况的前提。本系统集成管道风险评级、冲蚀腐蚀状态等数据,并以此为依据对相关管道不同位置进行测点的选择。将各管线的测点数量及分布状况输入系统的数据库内,实现管道测厚点在管道三维仿真模型的展示,如图6所示。

图5 管道冲蚀状况展示图

图6 管道测厚点分布图

4 结论

1)本系统利用GIS技术实现了成套石化装置流程图的平面展示,并集成设备及管线的三维信息,实现了成套装置设备和管线的二维三维一体化展示。

2)将GIS技术与RBI技术相结合,完成了装置风险等级的划分及实时更新,实现了装置风险动态可视化监测。

3)本系统结合了SuperMap GIS的专题图功能,整合了风险评级数据、测厚数据快速生成风险专题图、减薄超标预警专题图、寿命不足预警专题图,实现了装置风险预警的可视化。

4)通过数值计算进行了整套装置中管道内的流动分析,得到了管道内的流动状态及冲蚀分布,本GIS平台可以随时提取整个流程中各条管道内的流动状态,并以云图的方式进行直观展示,便于及时迅速地掌握管道流体的流动状态。

5)本系统通过大量的管道风险评估、管道冲蚀腐蚀研究,确定管道测厚计划的制定及测点分布,可以在管道三维图上直观地显示不同部位测点的分布情况,使得管线的安全检测更加快速便捷。