钢桁梁桥主桁杆件厚板焊接残余应力空间分布试验研究

强 斌, 李亚东, 顾 颖, 邹永丰

(1. 西南交通大学 土木工程学院, 四川 成都 610031; 2. 西南科技大学 土木工程与建筑学院, 四川 绵阳 621010;3. 中铁二院工程集团有限责任公司, 四川 成都 610031)

焊接钢桥由于其具有跨越能力大、设计造型灵巧、施工质量可靠、架设速度快等特点,近年来被大量兴建。钢桥构件在焊接时,焊缝及其周边金属会经历不均匀的局部快速加热和冷却,同时伴随着金属相变,以致在焊后的焊接接头中不可避免产生数值较大的残余应力。焊接残余应力的存在不仅会降低焊接结构的强度、尺寸稳定性,同时也会诱导疲劳裂纹的萌生和扩展,降低构件疲劳寿命[1-2]。因此,对于钢桥焊接残余应力分布状态的研究,越来越受到人们的重视。

近年来国内外学者相继开展了针对钢桥焊接构件的残余应力测试试验。大橋治一等[3]在多多罗大桥钢主梁设计前,采用切条法对面板厚度分别为8 mm和12 mm,U肋厚度8 mm的U肋加劲板,进行了残余应力测试。吴冲等[4]为苏通大桥钢梁设计了面板厚度8 mm,U肋厚度4 mm的U肋加劲板,并对其进行了焊接残余应力的切条法测试试验。Klassen 等[5]从钢桥中截取了30 mm厚度的工字型钢梁试样,并采用X射线衍射法测试其表面的残余应力分布。顾颖[6]制作1∶1正交异性钢桥面板模型,采用盲孔法测试了不同焊缝上的焊接残余应力,模型面板厚度14 mm,U肋厚度8 mm。

综上所述,现有研究主要集中于钢桥焊接构件表面残余应力的测试,较少关注内部焊接残余应力的分布情况。随着我国陆地交通运输的发展,对桥梁的承载能力和跨越能力有了更高要求。在大跨度钢桥设计中,桥钢厚板的使用也越来越广泛[7-8]。例如: 2008年通车的苏通长江大桥钢锚箱板件厚度40~48 mm[9];2011年通车的南京大胜关长江大桥,在其板桁整体节点及相应连接系中采用了厚度28~68 mm的钢板[10-11]; 2014年开始建设的沪通长江大桥,在其钢桁梁主桁杆件中采用的高强钢板厚度20~60 mm[12]。

在已有研究工作中,通常认为焊接残余应力在薄板中沿板厚度方向均匀分布[13-15]。然而,厚板的焊接过程更为复杂,通常采用多层多道焊,承受更多的热循环和约束,导致焊后残余应力空间分布状态更为复杂。因此,有必要准确了解桥钢厚板焊接残余应力的空间分布特征,以进一步为钢桥的合理设计提供数据支撑。本文基于局部逐层去除盲孔法,对钢桁梁桥厚度为30 mm的Q345qD钢板对接焊焊接接头进行了表面及内部残余应力测试,并对其分布规律及测量不确定度进行分析评定。

1 测试方法

1.1 局部逐层去除盲孔法

有多种测试构件内部残余应力的方法,包括深孔法、裂纹柔度法及中子衍射法等。这些方法不仅测量费用高、耗时多、操作复杂,而且不太适合用于测量残余应力梯度较大的区域。局部逐层去除盲孔法测量精度高、操作方便简捷,同时能够最大限度地保持原始残余应力场的完整性,适宜对焊接接头进行内部残余应力场的测量[16-17]。该法需在焊接构件的上下表面局部逐层对称铣削掉一定厚度的材料,而后再采用盲孔法测量新形成表面上的残余应力,成功结合了逐层剥削法和盲孔法的优点。上下表面局部对称铣削是为了实现应力释放的对称性,避免铣削附加应力对测量结果的影响。

在盲孔法测试中,应变释放系数A、B的确定是影响残余应力计算精度的关键因素。参阅文献[18],对Q345qD钢板进行了盲孔法(钻孔直径为1.5 mm)应变释放系数的分级标定,具体标定结果见表1,表中σs为钢板的屈服应力,对于Q345qD钢σs=345 MPa。

表1 分级试验标定下的A、B值

1.2 试样制备

图1为某钢桁梁桥主桁弦杆,为保证节点板的完整性,杆件节点附近会出现板片相对焊接的情况。节点板受力状态复杂,焊缝分布集中,是设计中应重点关注的区域。试板材料选用实桥杆件30 mm厚Q345qD钢板,并采用与实桥相同的焊接加工工艺和质量控制标准(具体焊接参数见表2),由两块长×宽×厚为700 mm × 200 mm × 30 mm钢板对接焊制而成。焊缝为全熔透对接焊缝,采用埋弧自动焊(见图2),埋弧焊丝采用H10Mn2(φ5),配合SJ101q焊剂。试板开双面形坡口,共计施加7道焊,先进行下半部分焊接,而后翻面再进行上半部分焊接,控制相邻焊道的层间温差为150~180 ℃。

表2 焊接参数

焊道电流/A电压/V焊接速度/(mm·min-1)打底600±3029±2400±30填充630±3030±2400±30盖面630±3031±2400±30

Prime等[19]研究指出,当试样取样长度为2~3倍的试板厚度时,可以保证待测试样长度方向中部应力场与原始残余应力一致。因此,为减小试样体积,方便测试,通过高压水切割机在试板中部截取尺寸为200 mm× 400 mm× 30 mm的板件作为待测试样,见图3。

2 残余应力测试

盲孔法所测应力为双轴应力状态,由横向残余应力和纵向残余应力组成,横向(TD)为垂直焊缝方向,纵向(LD)为平行焊缝方向。对于200 mm× 400 mm× 30 mm的待测试样,在对其表面进行打磨清洗后,粘贴TJ120-1.5- φ 1.5应变花,采用盲孔法对其上下表面进行残余应力测试,见图4(a)。考虑到应力场沿焊缝中心线呈对称分布,因此测点仅布置在焊缝中心线右侧,测点编号的起始位置为焊缝中心线上拟铣削区域的几何中心,将其定义为坐标原点O。沿横向(TD)布置6个测点,各测点间隔10 mm。

待试样表面残余应力测试结束后,将其置于机加工平台上定位并固定,对其上下表面测试区域由表及里局部对称逐层铣削材料。为减小对原始残余应力场的扰动,要求局部铣削面积尽可能小,同时考虑实际测试操作空间需求和表面残余拉应力分布范围,最终确定铣削区域的平面尺寸为140 mm× 50 mm,见图4(b)。 分别对试样上、下表面进行4次局部分层铣削,控制各层厚度为3 mm;为降低铣削应力的影响,每次去除的材料厚度为0.5 mm,每层分6次铣削完成。每层铣削结束后,对新形成的表面打磨清洗,再采用盲孔法进行残余应力测量。如图4(c)所示,测试层在厚度方向上共分为10层(AU~EU,AL~EL),整个试样共计布置60个测点,内部各层测点1~6与表面对应测点位置距焊缝中心线的距离相同。

3 测试结果分析

焊接是不均匀局部快速加热-冷却的过程。在焊接时,焊缝及其周边金属温度较高,金属受热膨胀受到常温金属的阻碍和制约,将产生不均匀压缩变形;焊后冷却时,焊缝及周边金属温度降低,金属冷却收缩又受到来自常温金属的约束,最终在焊缝及其附近区域内形成残余拉应力,而相对应的常温金属则承受残余压应力;此外,在焊接热循环过程中金属固态相变还引入了相变应力。因此,焊接残余应力是热应力(主要为冷却应力)和相变应力叠加效应的整体体现,是构件内部存在的自平衡应力系统。

焊接结构表面受到的约束较少,最易发生疲劳裂纹的萌生和扩展。图5为试样逐层铣削前上下表面的残余应力分布状态,图中D为距焊缝中心线的距离。上下表面(AU及AL)残余应力沿TD呈典型的拉-压分布。上表面横向残余应力值在距离焊缝45 mm范围内为拉应力,最大拉应力约为300 MPa,残余应力在焊缝区较为稳定,随着远离焊缝中心, 残余拉应力逐渐降低并转化为压应力;上表面同一位置处的纵向残余应力低于横向残余应力,纵向残余拉应力峰值约为200 MPa,所对应的拉应力区也相对较窄,约为30 mm。

与上表面相比,下表面相应位置的横向残余应力值较低。在焊缝区下表面横向残余应力接近零值,这是由于在焊接过程中焊缝金属固态相变会引起体积膨胀,其会抵消热效应导致的体积收缩,导致横向残余应力在焊缝区较小[20]。下表面横向残余应力在距离焊缝中心20 mm处达到峰值200 MPa,而后减小直至在45 mm处转变为压应力。下表面的纵向残余应力与上表面具有相似的变化趋势,应力水平也较为接近。

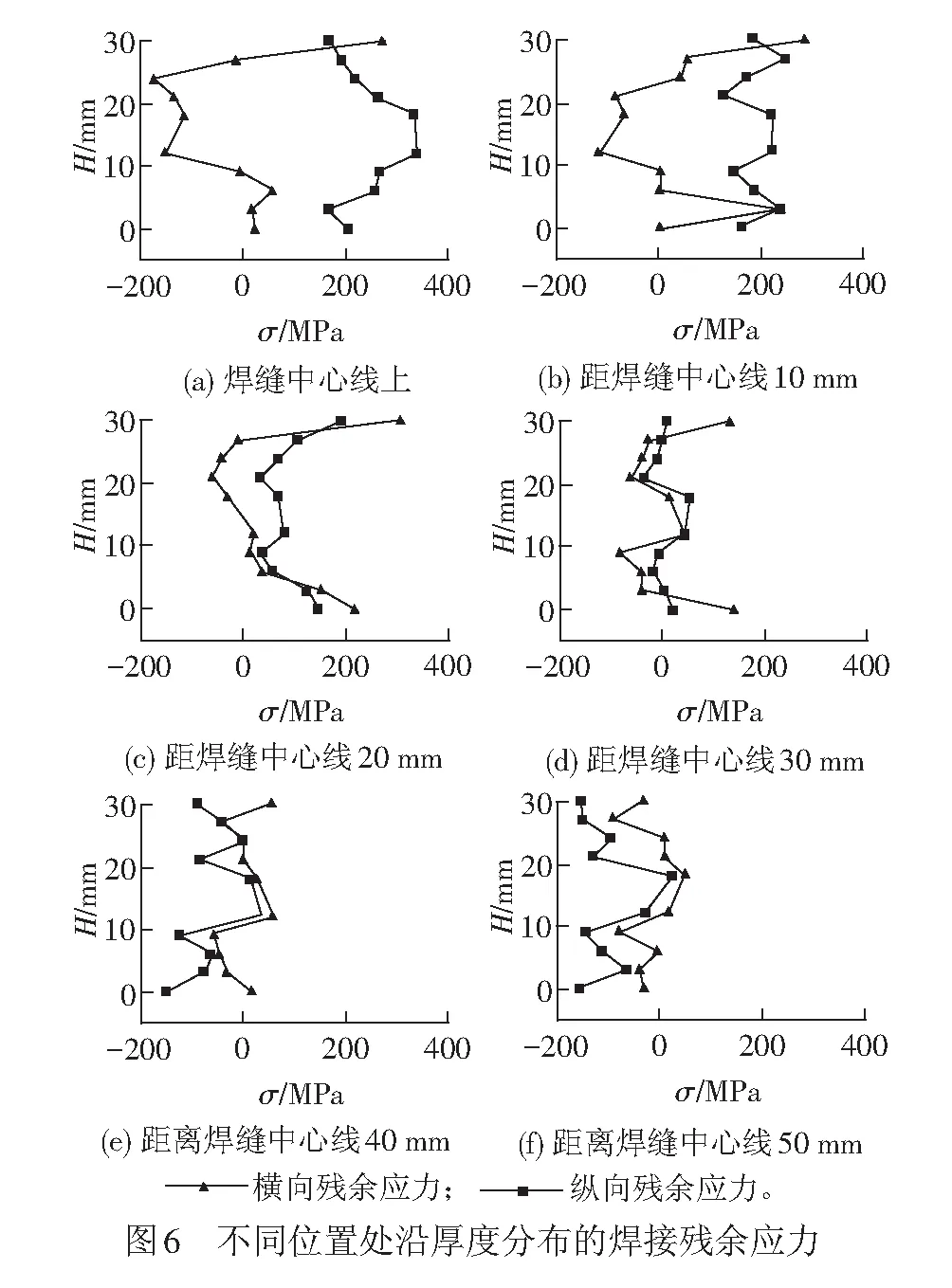

通常情况下,厚板焊接过程中受到的自身约束较多,从而形成的残余应力场也较为复杂。图6给出了距焊缝中心线不同距离处沿厚度分布的残余应力值,图中,H为距离试样下表面的距离。由图6可知,横向、纵向残余应力的空间分布形式有很大的差异,横向残余应力最大值一般出现在试样表面,并且后焊面大于先焊面;在距离焊缝中心线20 mm的范围内,横向残余应力在厚度方向上呈现明显的拉-压-拉的分布趋势,接近于“C”形分布,这一现象明显区别于薄板焊接中残余应力沿厚度方向均匀分布的相关假设。在距离焊缝中心大于30 mm时,横向残余应力分布区域主要集中在零值附近,逐渐向压应力转变。纵向残余应力最大值出现在焊缝内部中心线附近,具体数值为341 MPa,接近材料屈服强度,在距焊缝中心线20 mm范围内皆为拉应力,应力分布范围相对集中。当距焊缝中心距离大于20 mm时,纵向残余应力开始减小,有部分测点出现压应力。当距焊缝中心线50 mm时,横、纵向残余应力基本进入了压应力区。

为更直观地分析内部残余应力的分布规律,借助3D绘图软件Surfer,基于60个点的实测值,绘制了残余应力的整体分布云图,见图7。为了明确焊缝的具体范围,图中用虚线给出了焊缝熔合线位置。靠近上表面的横向残余应力在厚度方向具有较大的应力梯度,同时其高应力区也主要集中在焊缝周围的上表层。原因是随着焊接过程的进行,后焊焊道受到来自先焊焊道的对应约束也逐渐增强,促使在上表面形成了较大的应力梯度;另外后焊过程会对先焊的焊道进行再次加热,使其应力场发生松弛,从而导致先焊部分应力值减小。横向应力在试样内部出现了大面积的压应力,最大压应力值约为-180 MPa。横向残余应力的分布在一定程度上也体现了其自平衡的特性:在厚度方向,沿TD拉、压应力交替出现。

纵向残余应力关于厚板中性层近似对称,厚板内部纵向残余应力沿垂直于焊缝方向成拉-压分布趋势,相应的应力梯度也由高到低变化。靠近焊缝区域,内部纵向残余应力大于近表面区域残余应力;随着距焊缝中心距离的增加,逐渐转变为近表面区域应力大于内部区域应力;最终纵向残余应力转变为压应力。纵向残余应力的高应力区主要集中于焊缝区域,其整个应力场具有明显的层次感,这是焊接过程中温度场和应力场沿垂直于焊缝方向传播的一种直观表现。

4 测量不确定度评定

为使残余应力测试结果更具科学性以及测试过程更为完善,在厚板残余应力测试结束后,对测量结果进行不确定度评定。不确定度是指由于测量误差的存在,而造成对被测量值不能肯定的程度。测量不确定度表征测量结果的可信赖度,是被测量的真值所处范围的评定结果[21]。

在残余应力测试过程中,测试人员的操作技能以及被测试样的均匀性是不确定度评定的主要影响因素,忽略测试程序、测试仪器以及测试环境等次要因素的影响。文中针对同一均匀应力场进行了连续8次的重复测量(测试结果见表3),测试人员保持不变,每次测量结果彼此独立。

表3 均匀应力场下的重复测量结果

采用A类评定对表3中所列的多次测量结果进行统计分析,当测量不确定度的置信水平取为95%时,相对应的包含因子K=2。将表3中所测结果代入下式得到横向和纵向残余应力的扩展不确定度[22]

( 1 )

U=K×UC

( 2 )

将均匀应力场下的测量不确定度近似作为此次局部逐层去除盲孔法的测量不确定度,最终桥钢厚板横向和纵向焊接残余应力的测量结果分别为

σTD=(σTD实测±24.2) MPaK=2

σLD=(σLD实测±39.8) MPaK=2

GB 50017—2017《钢结构设计规范》[23]中对于轴心受压构件弯曲屈曲稳定系数的确定考虑了焊接残余应力的影响;英国规范BS 7910—2013《金属结构裂纹验收评定方法指南》[24]中也考虑了残余应力对焊接钢结构疲劳断裂破坏的影响。本文通过采用局部逐层去除盲孔法,测试获得30 mm 厚Q345qD钢板焊接接头残余应力的空间分布规律,可进一步为焊接钢桥受压杆件屈曲分析以及结构疲劳寿命评估等提供基础数据支撑。此外,面对30 mm 厚桥钢板的焊接残余应力分布规律,可以针对性地采用适宜的接头形式、焊接工艺以及焊后处理方式来对焊接残余应力的分布幅值和范围进行调控。

5 结论

(1) 基于局部逐层去除盲孔法对钢桁梁桥主桁弦杆30 mm钢厚板焊接残余应力的空间分布进行了测试试验,通过对测试结果分析得出:厚板表面焊接残余应力为典型的拉-压分布趋势;最大值位于焊缝附近区域,接近材料的屈服强度。

(2) 内部横向残余应力在靠近上表面处具有较大的应力梯度,在焊缝附近为外拉内压的“C”形分布;内部纵向残余应力在焊缝附近表现为拉应力;随着远离焊缝中心线, 纵横向残余应力逐渐降低,并最终转化为压缩应力。

(3) 测量不确定度的引入很大程度上完善了整个测试过程,使得测量结果更具科学性。最终计算获得测量结果中横向和纵向残余应力所对应的扩展不确定度,分别为24.2 MPa和39.8 MPa。

(4) 通过对30 mm厚板焊接残余应力进行测试试验,给出了其具体分布规律。基于此可以指导钢桁梁主桁杆件制造过程中采取合理的工艺措施,同时对准确评估钢桥的疲劳寿命及受压构件整体稳定性也具有参考价值。