Ca3Co4O9热电材料的研究进展

王 笑,刘向春

(西安科技大学 材料科学与工程学院,陕西 西安 710054)

0 引言

随着当今科技的飞速发展,能源和环境问题已成为各国关注的焦点,激发了研究人员寻找替代传统能源的方法,其中一种环保而简单的方法是将废热或环境热量转化为能源[1-2]。热电材料是一种能实现热能和电能间直接转换的功能材料,以其为核心的热电转换装置不污染环境,能够利用工业废热和可再生能源(如太阳能等)进行温差发电,具有良好的综合社会经济效益[3]。目前,主要研究的热电材料为金属合金半导体材料和氧化物热电材料。其中已商业化应用的是金属合金半导体材料(如Bi2Te3,PbTe,SiGe等),此类材料具有较大的无量纲品质因子ZT值,室温和低温条件下应用效果较好,但在高温下易发生分解和氧化,性能不稳定,需在一定保护气体下才能工作,且原材料价格高,常含有对人体和环境等有害的重金属。而氧化物热电材料高温性能稳定,制备过程简单,种类多,成本较低,无毒性,对环境污染小,具有良好的发展前景[4]。其中,Ca3Co4O9层状钴基氧化物就属于氧化物热电材料中的一种,具有较大的热电势和较低的电阻率,抗氧化,耐高温,廉价及使用寿命长等优点[5-7],且与其他层状钴基氧化物(NaxCoO2,Bi2Sr2Co2Oy)相比,Ca3Co4O9的高温热稳定性更好,适合在恶劣的环境下工作。因此,虽然Ca3Co4O9材料合成难,热电性能不高,但近年来仍备受关注。

热电材料的热电性能一般用无量纲品质因子ZT来进行表征,ZT值越大,热电性能越好。因此,一个具有优良热电性能的热电材料需要有较高的塞贝克系数及较低的电阻率和热导率。目前,Ca3Co4O9材料的ZT值仍较低,其应用受限。因此,如何提高Ca3Co4O9的热电性能成为科学家研究的热点之一。高的致密度、均匀的晶粒取向、增强的电子相关性及高的择优取向都有助于ZT值的改进。为实现这些目标,研究者们通过掺杂取代、复合、改善烧结工艺等方法以优化Ca3Co4O9的热电性能。

本文针对近年来Ca3Co4O9热电材料的研究开发进行了综述,在对Ca3Co4O9层状结构分析的基础上,分别从Ca3Co4O9的合成方法、改性手段、烧结工艺等3方面进行了讨论,并对Ca3Co4O9未来的发展提出了建议。

1 Ca3Co4O9的结构及性质

Ca3Co4O9具有高热电势、低电阻率及各向异性的输运行为,在1 000 K以上的空气和氧气中仍能保持性能稳定,且其具有价廉、无毒、稳定性好等优点,是一种较有应用前景的适合高温区工作的热电材料。由Ca3Co4O9热电材料制成的热电器件具有无噪声,体积小,稳定性强及环保等优点,己成功应用在了少数尖端领域[8]。Ca3Co4O9具有由电荷传导和声子散射体交替排列而形成的层状结构。在高温范围内,Ca3Co4O9晶体结构是由CdI2型六方结构的CoO2层(子系统 2)和NaCl型的Ca2CoO3(子系统 1)层沿c轴交替堆叠而成,并具有相同的晶格参数a、c及晶棱间的夹角β(a=0.482 70 nm,c=1.083 00 nm,β=98.130°),但由于单元格沿b轴的不匹配导致每个子系统b的晶格参数不同,其中b1=0.456 15 nm(子系统 1),b2=0.281 73 nm(子系统 2),如图1所示[9]。

图1 Ca3Co4O9晶体结构示意图

Ca2CoO3和CoO2层形成的纳米材料层分别负责热性质和导电性,也称为[Ca2CoO3]0.62[CoO2]。这两种亚结构之间的不匹配和弱连接导致声子散射增强,热导率降低,并表现出明显的各向异性[9]。这种失配层层状结构对Ca3Co4O9热电性能的提高提供了一定空间。其中在Ca位或Co位进行掺杂可调整Co的平均化学价,同时改变晶格参数、氧含量及CoO2层的有序性,从而改变载流子浓度和迁移率,提高热电性能。Wu等[10]在Co位掺杂了Fe元素,并得到较高的ZT值,结果表明,Fe元素的掺杂不仅改变了晶格常数和Co离子的化合价,且导致载流子浓度增加,导电CoO2层中的结构更有序,迁移率增加,从而降低电阻率,提高了热电性能。

2 Ca3Co4O9制备方法

Ca3Co4O9的热电性能与其微观结构、晶体生长方向及结晶度等有关,制备低维尺寸的纳米薄膜材料和单晶等成为研究者探索的主要课题之一。图2为CaO-CoO二元体系相图[11]。图中,CaOss中ss表示CaO为溶剂、CoO为溶质的固溶体。由图可看出,纯相Ca3Co4O9的合成对组分和温度要求极高,合成温度为923~1 199 K。目前合成纯相的Ca3Co4O9主要采用固相反应法、溶胶-凝胶法、助熔剂法及自蔓燃法等。为了合成热电性能优良的纯相Ca3Co4O9,研究人员还在不断探索其他合成方法。在合成Ca3Co4O9的过程中一般会经历以下过程:

CaCO3→CaO+O2

(1)

3CaO+2Co2O3→Ca3Co4O9

(2)

3Ca3Co4O9→Ca3Co2O6+CaO+O2

(3)

3Ca3Co4O9+1/2O2→Ca9Co12O28

(4)

图2 CaO-CoO体系相图

2.1 固相反应法

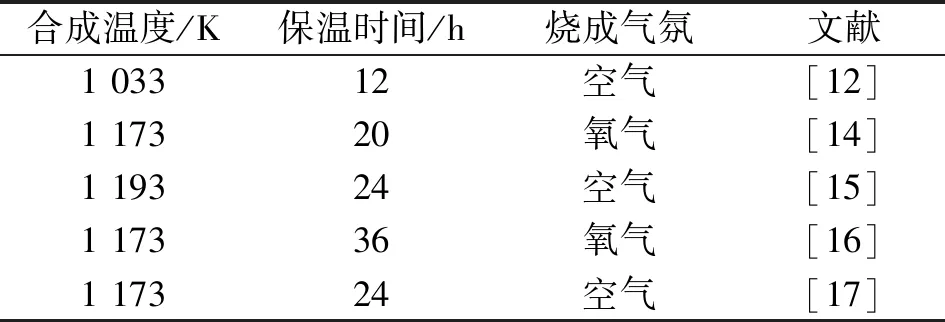

固相反应法是一种传统的工艺方法,通常在高温下进行传热传质。Presecnilk等[12]使用典型陶瓷工艺合成Ca3Co4O9相发现,使用细粒起始粉末能在较低温度和短煅烧时间下制备出纯的Ca3Co4O9相。Presecnik等[13]研究了经机械化学(MC)处理的原料对形成P型Ca3Co4O9相结构、陶瓷的微观结构和热电性能的影响。与未经机械化学处理原料制备的产物相比,机械化学处理后原料的活性得到提高,制备出的产物粒径更细,增强了细粒Ca3Co4O9相在低煅烧温度下的形成,改善了陶瓷的热电性能。表1为固相法合成Ca3Co4O9的工艺参数。

表1 固相法合成Ca3Co4O9的工艺参数

2.2 溶胶-凝胶法

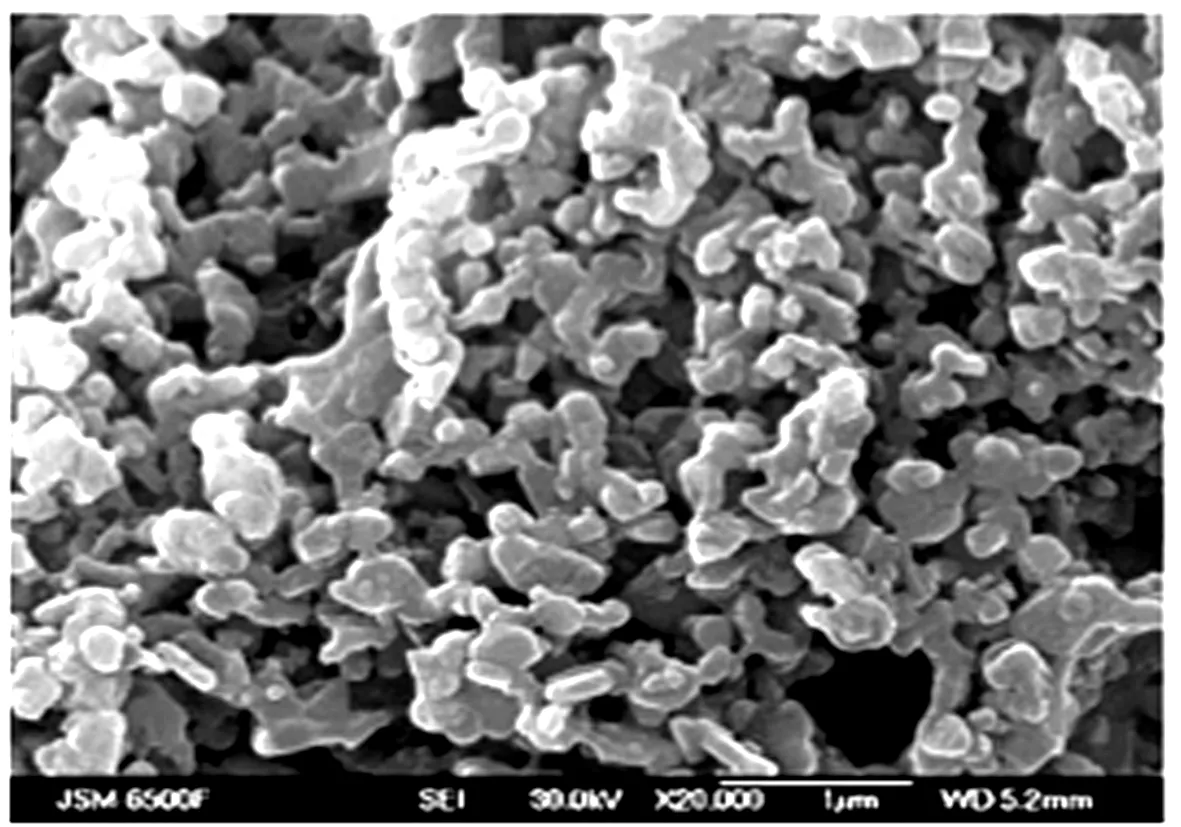

Sotelo等[18]分别用固相法和溶胶-凝胶法制备了Ca3Co4O9,研究发现,使用溶胶-凝胶法制备的Ca3Co4O9成瓷性较好,且热电功率因数PF=2.0×10-4W·m-1·K-2约是固相反应法PF值的2倍。Zhang等[19]以硝酸钙和硝酸钴为原料,柠檬酸为络合剂,并将2%聚乙二醇(PEG)400作为分散剂加入到硝酸盐溶液中,所得溶液在353 K下加热以获得凝胶,然后在1 073 K的空气气氛下煅烧2 h,最终合成了粒径为∅(30~50) nm的Ca3Co4O9纳米粉体,如图3所示。结果表明,溶胶-凝胶法更易合成纳米级的Ca3Co4O9陶瓷。此外,Bittner等[20]同样以硝酸钙和硝酸钴为原料,柠檬酸和乙二胺四乙酸为络合剂,用pH=9的氨水将三者按一定摩尔比配成溶液,将凝胶在378 K下干燥,得到的干凝胶在673 K下预煅烧,研磨后在1 023 K下煅烧10 h,将煅烧后的粉末继续研磨后在1 173 K下冷压烧结(空气)10 h,最终合成了高孔隙率和低热导率的Ca3Co4O9陶瓷。研究结果表明,溶胶-凝胶法是合成Ca3Co4O9相的一个有效方法,它比固相反应法更适合获得适用于热电应用的Ca3Co4O9陶瓷。该方法合成快、简单、合成的粉体更细、更均匀。但此方法使用的原料较贵,且合成周期长。此外,由于干燥时有气体和有机物的逸出使样品易发生裂纹,从而影响其热电性能。

图3 1 073 K、煅烧2 h且无分散剂下Ca3Co4O9的SEM图

2.3 助熔剂法

助熔剂法是利用助熔剂从熔体中人工制取单晶的一种方法。助熔剂法生长温度低,对设备要求简单,但生长晶体的速度慢,周期长。Bhattacharya等[21]首先采用固相反应法制备了起始单相多晶Ca3Co4O9材料,然后使用KCl、(KCl+K2CO3)和K2CO3助熔剂合成了Ca3Co4O9单晶。通过加不同的助熔剂发现,对于组成为w(KCl)∶w(K2CO3)=75%∶25%=3∶1的助熔剂,在坩埚表面生长出平均尺寸为500 mm的微小晶体;使用质量分数100%K2CO3助熔剂获得尺寸为10 mm×6 mm×0.2 mm、厚0.1~0.2 mm的晶体。而只加KCl不能生长出Ca3Co4O9单晶。通过测量生长晶体的平面内及平面外电阻率的温度依赖性,研究了Ca3Co4O9电输运机制。结果表明,Ca3Co4O9单晶通过二维逐层机制生长。但该文并未对热电性能进行系统的研究,未报道有关热电性能值的大小。王洪[22]使用质量分数100%KCl助熔剂合成了片状Ca3Co4O9晶体,最终发现,KCl促进Ca3Co4O9晶体生长的作用比K2CO3的差,但能有效抑制Ca3Co2O6晶体的形成。与单纯的固相法相比,助熔剂法不仅降低了生长温度,且合成的Ca3Co4O9的纯度较高,但使用熔剂的种类及最优配比需进一步探索和研究。

2.4 其他方法

除采用以上几种方法外,研究者们还采用自蔓燃合成法、加氢分解法[23]及聚合复合物法[24]等合成Ca3Co4O9。

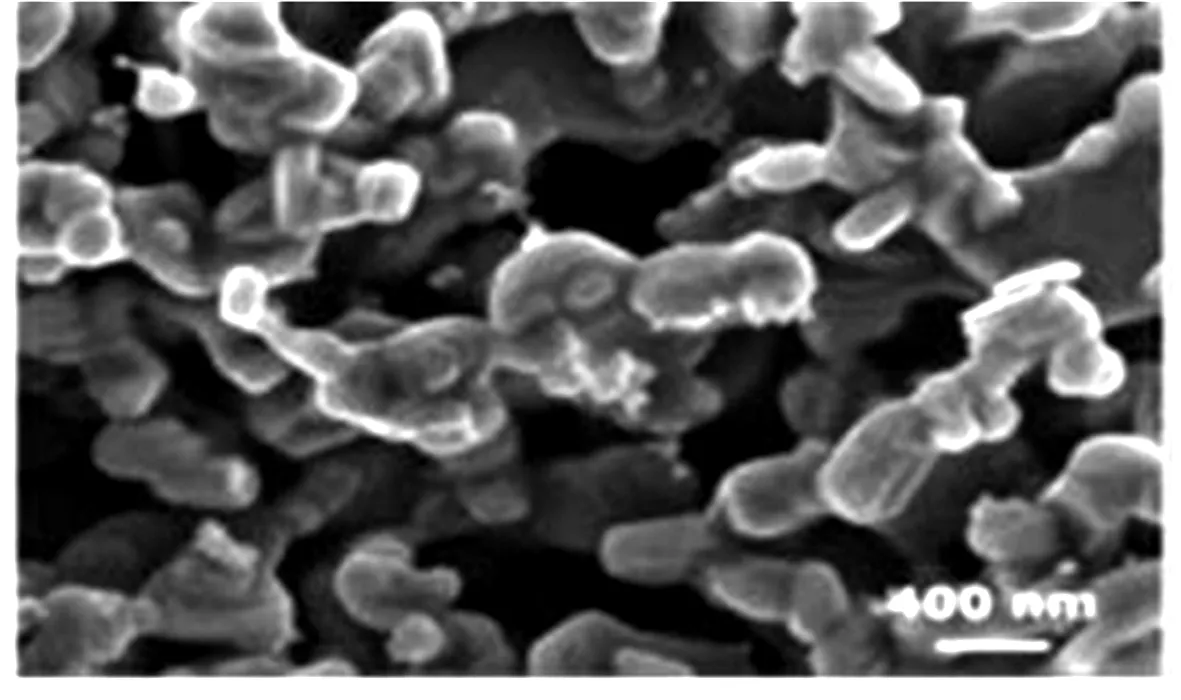

Wu等[25]在溶胶-凝胶法的基础上使用自蔓燃合成法合成了粒度较细、组成均匀的Ca3Co4O9+δ粉体,如图4所示。采用放电等离子烧结,最终得到致密、高度c轴取向,且1 073 K时PF值为5.06×10-4W·m-1·K-2的Ca3Co4O9陶瓷。Madre等[26]以Ca(CH3CO2)·(1/2)H2O(≥99%)和Co(CH3CO2)2·4H2O(99%)为原料,采用聚合物溶液法合成Ca3Co4O9前驱体粉末,然后利用激光浮区技术定向熔融生长Ca1-xCoxO/CayCo1-yO离子共晶结构,并在1 173 K下退火,最终制备了PF=4.2×10-4W·m-1·K-2的Ca3Co4O9陶瓷。

图4 合成粉末的SEM图片

3 Ca3Co4O9热电材料的改性

为了提高Ca3Co4O9材料的热电性能,研究者们运用了各种手段提高其塞贝克系数及电导率,同时降低其热导率以优化材料的热电性能。目前比较有效的方法是通过掺杂和复合、制备低维材料、优化工艺法和调控结构等实现各个参数的优化。

3.1 掺杂

3.1.1 单元素掺杂

单元素掺杂是一种较传统的掺杂方法,对于Ca3Co4O9多晶材料主要有Ca位掺杂和Co位掺杂两种掺杂方法。

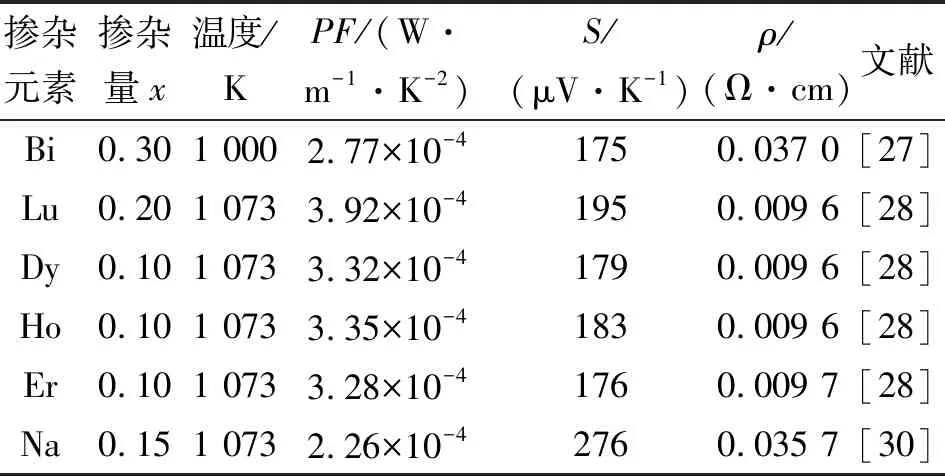

1) Ca位掺杂的Ca3Co4O9。Hao等[14]通过常规固态反应法在1 223 K下制备了Ca3-xBixCo4O9(x=0.0,0.3(摩尔比))样品,研究表明,Ca2.7Bi0.3Co4O9沿ab面的电导率约为沿c轴的4倍,但塞贝克系数几乎是各向同性的,最终导致Ca2.7Bi0.3Co4O9材料ab平面功率因数显著上升。Ca2.7Bi0.3Co4O9样品中的织构结构应归因于Bi元素掺杂产生的效应,Bi元素的存在对于烧结过程中的晶粒排列和生长起着重要的作用。此外,Bi掺杂增加了Ca2.7Bi0.3Co4O9的晶粒尺寸和相对密度。Cho等[27]制备了具有不同Bi掺杂量的Ca3-xBixCo4O9的多晶样品,测量和分析了S和电阻率的变化,并研究了Bi取代对Ca3Co4O9微结构、塞贝克系数和电阻率的影响。实验结果表明,Bi的部分取代可增加Ca3Co4O9的塞贝克系数和电导率,随着Bi掺杂量的增加,电阻率开始下降,但之后随着Bi的进一步添加电阻率开始增加。然而,这些材料的电荷有效质量和载流子浓度变化背后的机理尚不清楚,系统的理解和掌握机理对热电性能的提高具有重要的作用。Nong等[28]使用固态反应合成具有Dy[29]、Er、Ho和Lu掺杂的失配层状氧化物Ca3-xLnxCo4O9+σ,研究发现,在Ln掺杂样品中,随着Ln3+离子半径的减小,塞贝克系数趋于增加。与未掺杂样品相比,掺杂后的样品具有较低的热导率,热电性能得到有效改善。在1 073 K时,Ca2.8Lu0.2Co4O9+σ样品的ZT可达0.36,这比未掺杂样品的ZT值增大约1.6倍。与掺杂Bi、Na[30]、Nd[31]、Gd、Eu[32]、Y[15]、Gd/Y[33]和Yb样品相比,Ca2.8Lu0.2Co4O9+σ的塞贝克系数得到了显著的改善,具体如表2所示。

表2 不同元素Ca位掺杂时材料的热电性能

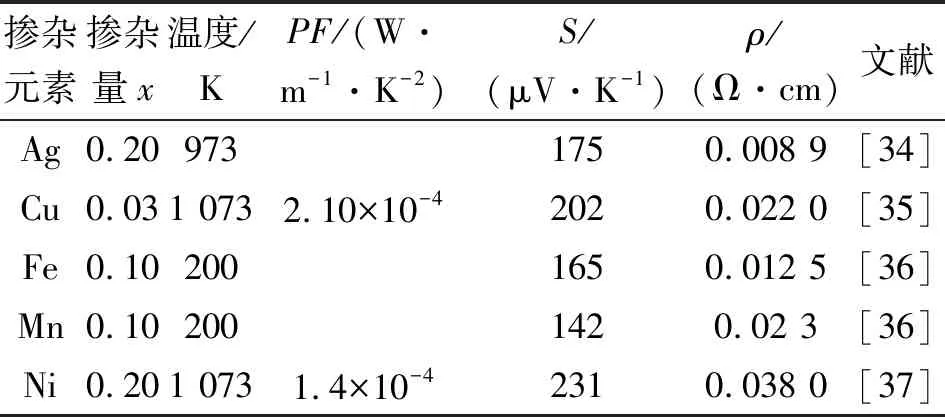

2) Co位掺杂的Ca3Co4O9。Han等[34]通过自蔓燃法制备了Ca3Co4-xAgxO9(x=0,0.1,0.2,0.3(摩尔比)),随着Ag含量的增加,Ca3Co4O9/Agx的电阻率降低,在高温下塞贝克系数随着Ag掺杂剂含量的增加而降低。在973 K时,Ca3Co3.8Ag0.2O9材料的最佳ZT达0.2。由此得出,Ag可有效降低电阻率,从而提高PF和ZT。最终成功制备了Ca3Co4O9/Ag0.2-CaMnO3/Sm0.02的四脚热电器件,其良好的热电性能证明了高温掺杂氧化物热电材料对未来应用具有巨大的潜力。表3为不同Co位元素掺杂时材料的热电性能。

表3 不同元素Co位掺杂时材料的热电性能

3.1.2 双元素掺杂的Ca3Co4O9

除上述单独在Ca位[16,17,38-41]和Co[36]位掺杂,研究者们还试图通过掺杂来提高热电性能。Hira等[42]研究了多晶Ca3-2xNa2xCo4-xWxO9(0≤x≤0.075)样品的晶体结构和高温热电性能,发现在Ca3Co4O9体系中Na和W的双重掺杂提高了ρ、S和κ。对于x=0.025样品,在1 000 K下已获得2.71×10-4W·m-1·K-2的最大功率因数(PF)。相应的热电品质因子(ZT)达到0.21,比未掺杂样品的ZT值高约2.3倍。研究表明,Na和W双掺杂是改善Ca3Co4O9体系热电性能的一个有效方法。Wu等[43]通过自蔓燃法合成了一系列Y和Fe共掺杂的Ca3-xYxCo4-yFeyO9+σ(0≤x≤0.3,0≤y≤0.1),并研究了Y和Fe共掺杂对Ca3Co4O9+σ高温热电性能的影响。实验表明,在所有研究的系统中,Fe和Y的共掺杂效应对于x=0.1和y=0.03(Ca2.9Y0.1Co3.97Fe0.03O9+σ)的样品是最有效的。最大(PF)值在1 073 K达到5.10×10-4W·m-1·K-2,目前高于5.10×10-4W·m-1·K-2值未有报道。尽管由于整体热导率未显著减少,ZT的增强很微小,但由于电阻率的减小及塞贝克系数的增加,导致(PF)增加,使得Fe/Y共掺杂Ca3Co4O9成为最有希望应用的候选材料之一。因为功率输出密度比整体转换效率更重要。

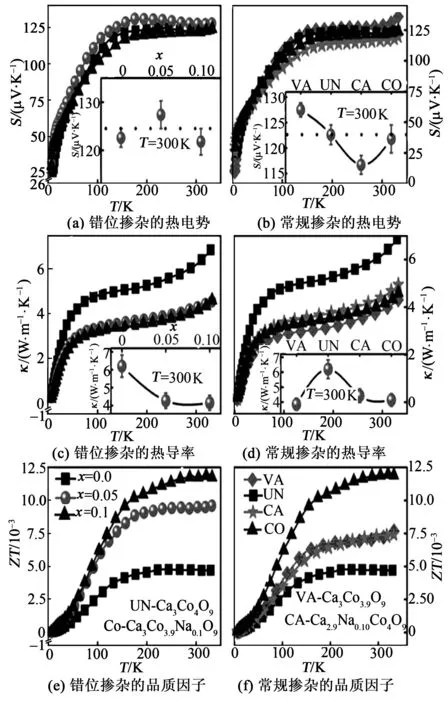

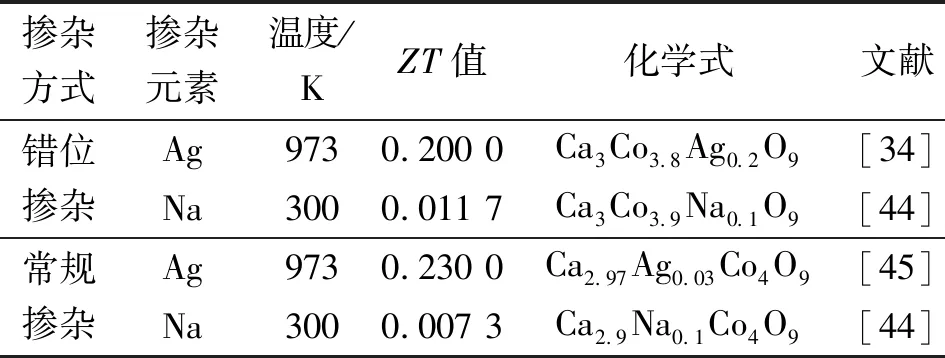

3.1.3 错位掺杂

在类似体系A-B-O(A为碱金属/碱土/稀土金属;B为过渡金属)的常规掺杂路线中,主要掺杂方式为在A位掺杂碱金属、碱土、稀土金属元素,在B位掺杂过渡金属元素。错位掺杂路线指的是在A位掺杂过渡金属元素,而在B位掺杂碱金属、碱土、稀土金属元素。由于在Ca3Co4O9体系中,一般A位离子半径和常用的过渡金属元素离子半径与B位离子半径和常用的碱金属、碱土、稀土金属元素的离子半径相差较大,因此,在Ca3Co4O9体系中错位掺杂尚未系统地进行研究。Huang等[44]对Ca3Co4O9材料的B位Co离子进行Na离子的取代掺杂,形成Ca3Co4-xNaxO9(x=0,0.05,0.10)材料,对其电、热输运机制及热电性能进行了系统研究。为了比较,还研究了Ca位上适当的Na掺杂和Co空位对热电性能的影响。由于Na和Co离子间的离子半径差别很大,Co位点的Na掺杂浓度x只能达到0.10。该研究表明,与Ca3Co4O9相比,Ca3Co3.90O9和Ca2.90Na0.10Co4O9的ZT值增加,但其值明显小于Ca3Co3.90Na0.10O9。即系列样品中,Ca3Co3.90Na0.10O9的ZT值最大。在300 K时,ZT值可达0.011 7,比Ca3Co4O9(0.004 7)的ZT约大150%,比Ca2.90Na0.10Co4O9(0.007 3)的ZT约大63%,如图5所示[42]。研究结果表明,与传统掺杂方式相比(Ca位Na掺杂),在Co位置适当掺杂Na更有利于提高Ca3Co4O9体系的热电性能。表4为错位掺杂与常规掺杂对比。由表可看出,错位掺杂与常规掺杂相比,其ZT值更优,这种错位取代的想法为未来热电材料热电性能的提高提供了参考,但是目前对错位取代的报道较少,掺杂元素的种类和数量并未得到系统的研究,以及这种方式是否能明显提高热电性能值,需进一步深入研究。

图5 错位掺杂与常规掺杂性能比较

掺杂方式掺杂元素温度/KZT值化学式文献错位掺杂Ag9730.200 0Ca3Co3.8Ag0.2O9[34]Na3000.011 7Ca3Co3.9Na0.1O9[44]常规掺杂Ag9730.230 0Ca2.97Ag0.03Co4O9[45]Na3000.007 3Ca2.9Na0.1Co4O9[44]

3.2 复合

Xiang等[46]发现,Ag颗粒的添加对Ca3Co4O9/Ag复合材料的致密化和织构化有很大影响。通过添加Ag颗粒,复合材料[47-48]的S和电阻率ρ同时降低。由于ρ的显著降低,Ca3Co4O9/Ag的PF得到改善。在1 000 K时,添加体积分数7.5%Ag颗粒的Ca3Co4O9复合材料PF可达4.7×10-4W·m-1·K-2。Kahramana等[49]在Ca3Co4O9中添加了Ag,研究结果表明,Ca3Co4O9+10%Ag(质量分数)材料的电阻率随着Ag含量的增加而降低,而塞贝克系数略下降。1 073 K下,最大PF值约为4.3×10-4W·m-1·K-2,比纯相Ca3Co4O9样品测得PF约高40%。Xiang和Kahramana的研究说明,添加Ag颗粒会使Ca3Co4O9材料的塞贝克系数下降,但总体来讲Ag颗粒的添加改善了材料的热电性能。

综上所述,无论是掺杂还是复合都对提高Ca3Co4O9的热电性能有重要的作用,但其综合性能仍有待于进一步优化。

3.3 低维化

声子散射是热导率变大的主要原因,其中一种增大声子散射,减少热导率的有效途径是添加纳米颗粒引入点缺陷,因为纳米颗粒尺寸与声子的平均自由程相近,而远小于电子(或空穴)的平均自由程。当声子在晶格内运动时,纳米颗粒不仅能散射具有中长波波长的声子,而且对载流子的散射作用很小,从而降低材料的晶格热导率而不影响电传输。因此,在热电材料中加入纳米尺寸的杂质相,复合材料的热导率就会降低而不影响其电传输性。Pérez-Rivero等[50]报道了以钇稳定氧化锆(YSZ)(100)为衬底的Ca3Co4O9的外延薄膜,发现以YSZ(100)为衬底的Ca3Co4O9的外延薄膜的ZT值提高了1个数量级。Park等[37]采用按化学计量配比的金属硝酸盐与燃烧燃料(如乙二醇、甘氨酸或柠檬酸的混合溶液)为原料,并使用燃烧法合成了球状,具有光滑表面、大小约30 nm且具有改善粉末特性的纳米氧化物Ca3Co4-xNixO9+δ(0≤x≤0.3)粉末。同时掺杂了Ni使1 073 K烧结的Ca3Co3.8Ni0.2O9+δ的最大PF可以达到1.4×10-4W·m-1·K-2,比Ca3Co4O9(1.5×10-5W·m-1·K-2)在1 073 K时的PF增加了93%,Ca3Co4-xNixO9+δ系统的性能得到了显著改善。Zhang等[51]应用溶胶-凝胶法制备了颗粒尺寸为∅(30~50) nm的Ca3Co4O9。Chakraborty等[52]报道了晶格热导率随硅锗合金晶粒尺寸的减小而减小。因此,制备纳米Ca3Co4O9陶瓷可降低热导率,改善Ca3Co4O9的热电性能。

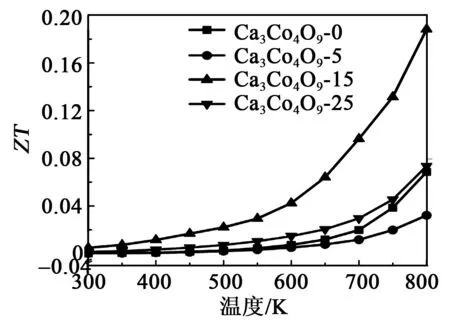

3.4 结构调控

对于Ca3Co4O9材料,高的样品致密度和织构度能降低其电阻率,但高致密度同样也提高了材料的热导率,从而影响材料的热电性能。因此,Ca3Co4O9的结构调控对其热电性能起重要的作用。Wu等[53]研究了Ca3Co4O9在400 K时的结构变化与热电性能的关系,发现晶格参数c在400 K附近随着温度的升高而平稳变化,而晶格参数a、b1和b2发生了异常。接近400 K的结构变化将电阻率曲线的性质从电阻率随温度升高而增加(类似金属)改变为增强PF的绝缘体行为。这个结果给出了一个通过电子传输变化增强热电性能的例子,从而为在中、高温下产生高的ZT值提供了新思路。Yin等[54]用在材料中产生孔隙的方法来提高Ca3Co4O9的热电性能,开发了一种利用木材颗粒作为孔隙产生介质的环保方法,对Ca3Co4O9的结构、组成和热电性能进行了详细测试,研究发现,孔隙率的增加导致塞贝克系数增加,电导率和热导率降低。同时计算了不同孔隙率的样品的ZT值,发现孔隙率为47%时样品的ZT值达0.19,如图6所示。Guilmeau等[55]制备了高度取向的Ca2.7Bi0.3Co4O9与Ca3Co4O9单晶复合陶瓷,研究发现,增加单晶含量有利于晶粒的择优取向,形成织构,降低电阻率,使试样的PF增大,从而提高了材料的热电性能。Sano等[56]研究了氧计量比对材料性能影响,氧含量不仅影响材料稳定性,且影响其热电性能。

图6 不同木粉加入量的Ca3Co4O9样品ZT随温度的变化

3.5 烧结工艺

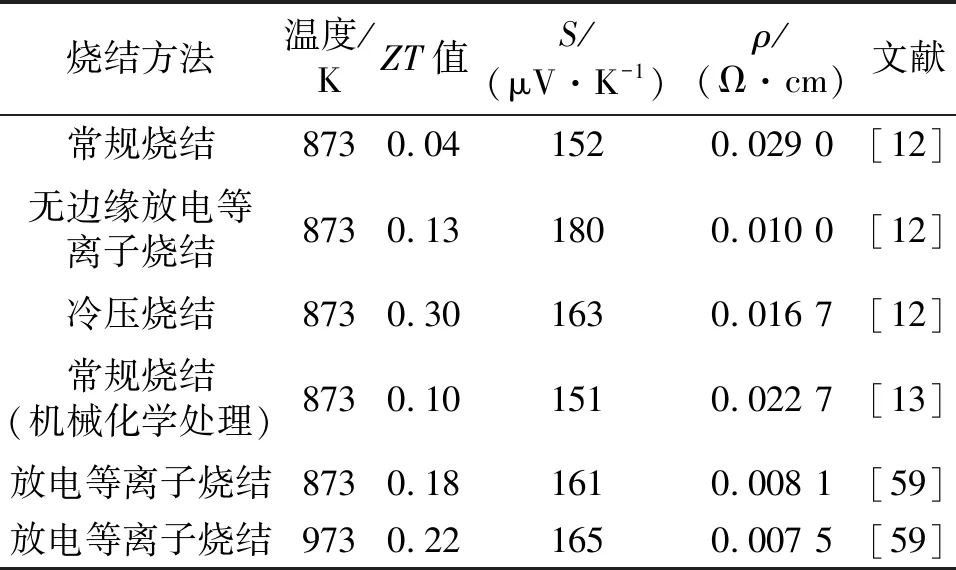

材料的微观结构对Ca3Co4O9热电性能有很大的影响,因此,可通过改善烧结工艺对其致密度和微观组织进行调控,进一步优化热电性能。如研究者采用等离子烧结法[57-61]、微波烧结、热压烧结[62-63]、无边缘放电等离子烧结[62]等方法制备出性能优良的Ca3Co4O9陶瓷。不同的烧结法使Ca3Co4O9的晶粒尺寸、择优取向、致密度及气孔率等都不同,从而影响其热电性能[65-68]。Kenfaui等[69]以CaCO3和Co3O4为起始原料,利用固相反应法合成Ca3Co4O9,并研究了常规烧结、热压烧结和放电等离子烧结3种不同烧结法对Ca3Co4O9陶瓷的组织结构、力学和热电性能的影响。最终得出,热压烧结可获得高度织构化的结构,放电等离子烧结可获得高度致密Ca3Co4O9陶瓷,并且这两种烧结工艺可使Ca3Co4O9陶瓷的机械性能显著提高。热压烧结和放电等离子烧结陶瓷的显微硬度分别是常规烧结的11倍和13倍。热压烧结和放电等离子烧结样品的弹性模量比常规烧结的弹性模量分别高出5倍和8倍。热压烧结和放电等离子烧结处理也显著改善了Ca3Co4O9陶瓷的热电性能。对于热压烧结的陶瓷在850 K的功率因数达到5.5×10-4W·m-1·K-2。Migazawa等[70]实施了Ca3Co4O9热电材料的混合微波烧结,评估并比较了在不同条件和传统电炉中使用相同温度和停留时间烧结样品的热电性能,研究发现,微波处理能促进Ca3Co4O9块体陶瓷的致密化和晶粒织构化,从而使电导率显著增加。塞贝克系数和热导率基本上不受微观结构变化的影响。在高温下,微波烧结样品的PF比传统烧结样品高40%~60%,达到1.7~1.8×10-4W·m-1·K-2。表5为Ca3Co4O9在不同烧结方法下的ZT值比较。由表可知,与其他方法相比,在相同温度下,使用放电等离子(SPS)烧结的ZT值较高。当烧结方法相同时,温度对ZT值也有显著影响,温度越高,ZT值越大,经机械化学处理后材料的ZT值是未处理ZT值的2倍,因此,机械化学处理对合成及提高ZT值有重要的意义,值得进一步探索。Prevel等[71]使用热成型加工技术获得了高度致密的粒料,在热处理期间,电阻率随着施加应力的增加而降低。研究表明,热成型通过改善织构,形成在片体间具有良好连接的散状织构材料以降低传输电阻率,从而改善ZT值。

表5 Ca3Co4O9在不同烧结方法下的ZT值比较

4 结论

层状Ca3Co4O9不仅具有良好的化学稳定性,还具有相当高的热电势和电导率、价廉及无毒等优点。此外,Ca3Co4O9还具有低温顺磁-亚铁磁相变、自旋密度波排序、金属-绝缘体转变和高温自旋状态转换等优点。研究表明,对Ca3Co4O9热电材料的研究开发还存在很多问题,严重阻碍了材料的工程化应用,主要有以下几点:

1) 对复杂层状结构和非化学计量比结构的电热输运原理的理解还不够深入。

2) 组成、结构和性能间的关联性还不清楚。关联性需深入研究。

3) 制备工艺(特别是粉体合成及烧结工艺)对结构和性能的影响机制需要深入研究。

根据对文献[35,45]研究分析,结合前期预研结果,认为从以下方面展开研究可对解决上述问题提供思路和帮助:

1) 分析实验结果,解析材料结构及构建模型,通过理论计算与实验相结合的方法,加深对复杂层状结构和非化学计量比结构的电热输运原理的理解,开展组成、结构和性能间的关联性研究。

2) 从合成高分散纳米粉体入手,提高粉体一致性和烧结活性;从合成高各向异性粉体入手,采用脉冲激光沉积技术、多层晶粒生长技术、流延技术或模板法制备织构化结构的薄膜材料。

3) 改善和探索新型烧结工艺,采用多段多层次的还原气氛或惰性气氛烧结技术,结合热处理工艺,如退火、淬火等,调控优化组织结构,提高Ca3Co4O9热电材料综合性能。

4) 在传统方法基础上,对Ca3Co4O9热电材料开展系统化、设计性掺杂改性(特别是错位掺杂)研究,通过适量掺杂改善材料组分、结构及电热输运特性,同时将掺杂与复合结合以提高材料的热电性能。

5) 开发Ca3Co4O9基复合材料及多孔和复相结构陶瓷。

总之,通过科学的理论计算、工艺优化及掺杂改性,多种手段并用,定能为Ca3Co4O9热电性能的提高及材料应用开辟新的天地。