微下拉法晶体生长炉自动控制系统的研究

宋晓佳,何 晔 ,屈菁菁,丁雨憧,付昌禄,陈川贵

(中国电子科技集团公司第二十六研究所,重庆 400060)

0 引言

微下拉(μ-PD)法[1]晶体生长炉是直接制备高质量纤维单晶的专业设备,其原理是:晶体原料经高温熔化后,从底部开孔的漏斗型坩埚下部流出,经籽晶接种引流不断往下结晶,从而形成尺寸较小的晶棒。用此方法生长的纤维单晶直径可达∅(0.5~5.0) mm,长达1 000 mm,组分均匀且质量高。高质量纤维单晶是发展高效微型激光光源、高温探测装备、高分辨医学成像系统及新型光电器件等的关键材料。

微下拉法晶体生长原理简单,使用原料少,生长速度快,适合科研院所开展新型材料的基础性研究或微小尺寸晶体的制备。目前主要采用电荷耦合器件(CCD)观测晶体生长界面的变化情况,手动控制加热功率或拉速的方式来实现稳定地生长,对于生长高品质、长尺寸的晶体,拉速较慢,工作量较大,且由于不同操作者或不同时间段调整的方式不同,很难保证晶体的一致性。因此,研究开发该型晶体生长炉的自动控制系统成为目前很多使用者的迫切需求。本文将讨论如何实现微下拉法晶体生长炉的功率自动控制。

1 微下拉炉设备

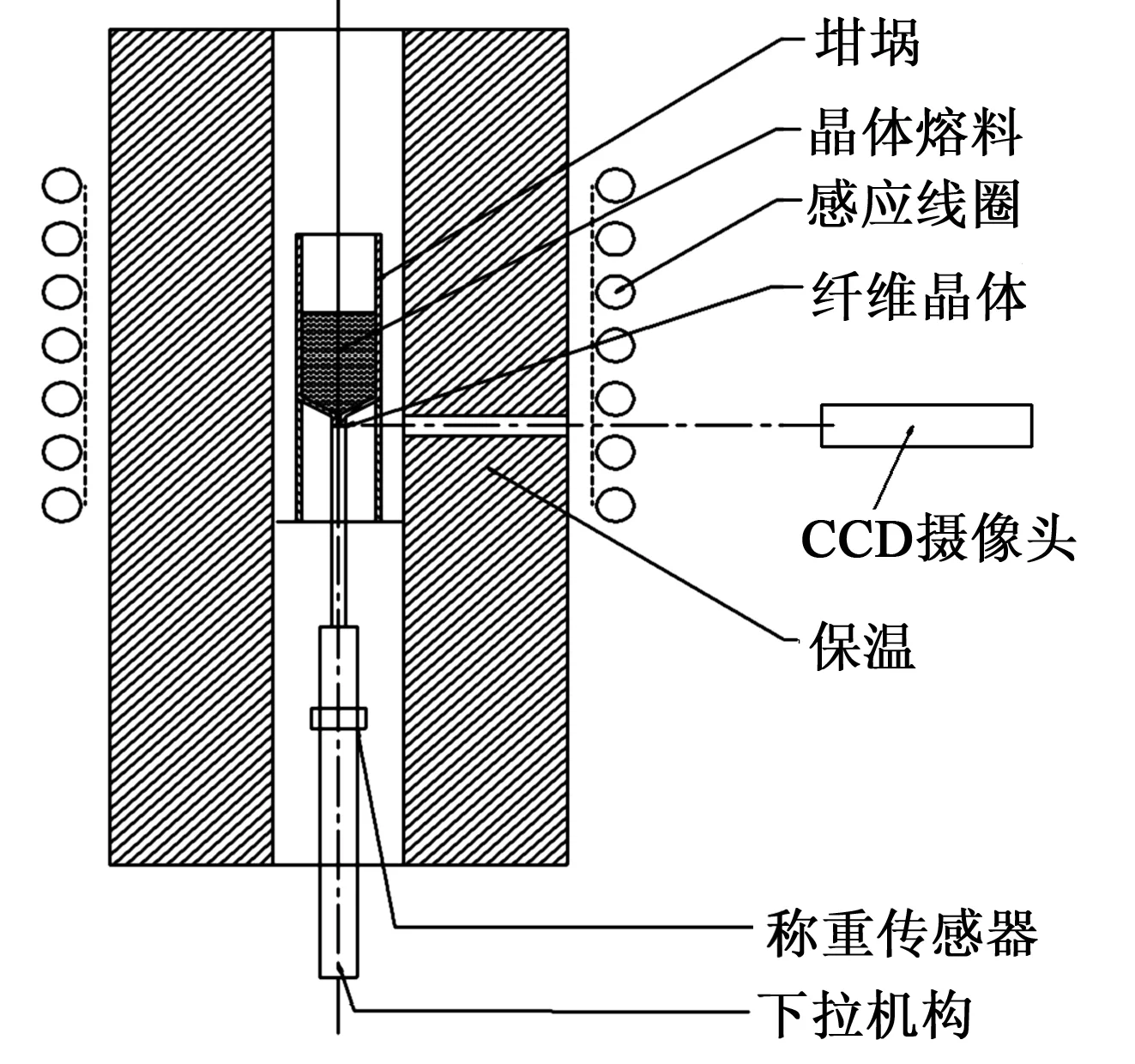

图1为该型单晶炉的结构示意图。

图1 微下拉单晶炉结构示意图

坩埚感应加热后,晶体原料从坩埚底部毛细孔中流出,在坩埚底部形成液滴,籽晶往上移动接触坩埚下部液滴,经过一定时间的稳定后往下运动,牵引坩埚内的液体不断流出而形成纤维型晶体。在整个生长过程中,由于外界条件的不断变化,坩埚下部结晶面的温场分布也在不断变化,而要得到稳定的结晶界面,则需要通过调整坩埚的加热功率来实现。

在微下拉法晶体生长过程中可看出,即使功率、拉速不变,弯月面高度也会变化。这是因为随着晶体生长,坩埚中液面下降和晶体长度增加,在加热功率不变时,在晶体生长界面处热量传导路线发生了一定的变化,使弯月面附近温度改变,最终导致弯月面高度变化。弯月面高度变化会使熔体中的马拉高尼效应对流程度变化,易导致小面成形缺陷[2],同时影响着生长的晶体直径。原东升等[3]的实验结果表明,对于生长直径为∅3 mm的钇铝石榴石(YAG)单晶,当弯月面高度约为70 μm时,可得到晶体的稳定生长条件。因此,为了能利用微下拉法生长出表面光滑、成分均匀的纤维晶体,需要控制弯月面高度接近其最大的稳定值。

2 自动控制方式研究

2.1 CCD位置控制法

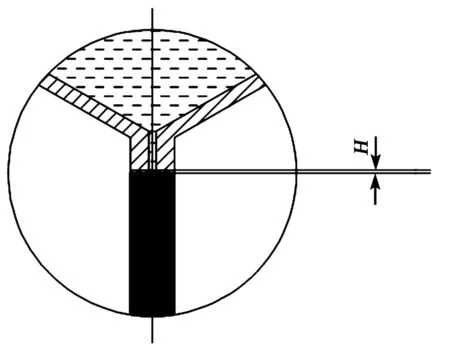

以坩埚底部结晶界面作为研究对象(见图2),其热量平衡方程式为

Q1+Q2+Q3=Q4+Q5+Qn

(1)

式中:Q1为坩埚直接传递过来的热量;Q2为坩埚通过熔体传递过来的热量;Q3为晶体结晶释放的热量;Q4为保温散失的热量;Q5为晶体散失的热量;Qn为其他散失的热量。

图2 坩埚底部结晶界面

假如感应加热功率不变,随着结晶过程的进行,Q1基本保持不变,Q2将逐渐减少,Q3也认为不变,则式(1)左边有减少的趋势,而式(1)右边Q5有减少的趋势,其他可以认为不变,如果Q2与Q5的减少量一致,那么式(1)将一直成立,但实际生产中,Q2与Q5的减少量很难一致,这将导致结晶界面的上下移动,即图2中坩埚嘴底部到籽晶之间晶体溶液的高度值H将改变,这样将导致晶体生长过程不能完全进行下去。实际过程中,根据H改变的方向对加热功率进行适当调整,也保证H值在微小的范围内变动。由图2可知,通过CCD加光学放大,可检测到H值的微小变化,坩埚底部位置认为不变。因此,只要检测生长弯月面下部位置的变化就可准确判断弯月面高度的变化趋势,周期性地检测得到ΔH1、ΔH2、ΔH3值,则功率变化率为

ΔW=PID(ΔH1,ΔH2,ΔH3)

(2)

式中PID表示微分、积分、比例。通过式(2)调整加热功率,可很好地保证熔融界面高度ΔH值在一个很小的范围内变动。

2.2 质量控制法

图1中,高灵敏度称重传感器(测量精度1 mg)测量值G主要由籽晶杆及装夹装置的质量g1、晶体质量g2及弯月面张力g3组成,即

G=g1+g2+g3

(3)

在整个生长过程中可认为g1不变,g2在不断增加,g3受结晶界面温度影响,温度偏低时g3变大,温度偏高时g3变小,而在相对稳定的生长状态下,g3的变化可忽略。所以,在一个稳定的生长过程中,G的增加量ΔG只随g2的增加而增加,即

ΔG=Δg2

(4)

但实际生长过程不稳定,因此,ΔG与理论设计值ΔG′存在一定误差,该误差可作为控制加热功率的调整量,即

(5)

进而保证生长过程在一个相对稳定的过程中进行。

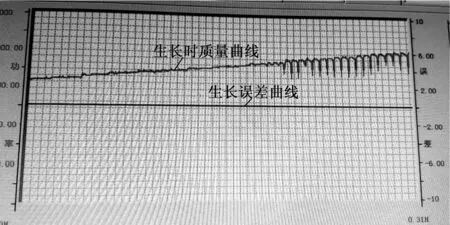

图3、4分别为不同时间段的生长控制界面。由图可看出,当正常生长时,图中质量曲线可很好地表征晶体质量的增加,当图中锯齿形曲线出现时,说明晶体生长不正常,生长界面受到很大的干扰,同时从CCD上也能观察到生长界面高度变窄,晶体生长界面离坩埚毛细孔底部太近,出现该现象时,就需要增加一定的功率,并相应地调整PID参数值。

图3 生长控制界面

图4 生长控制界面

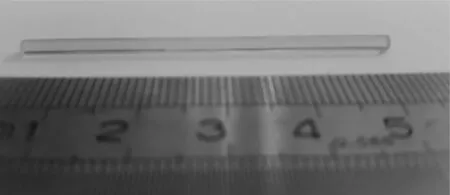

3 产品展示

图5、6分别为实际生长所得的纯YAG晶体和掺杂的YAG晶体,晶体直径为∅3 mm。由图可看出晶体外形尺寸均匀。

图5 纯YAG晶体

图6 掺杂的YAG晶体

4 结束语

由分析及实验结果可见,微下拉炉虽然生长的晶体直径小,单位时间里生长的质量较少,但在提高称重传感器灵敏度或提高CCD光学放大的情况下,可很好地实现晶体的自动生长控制。灵活运用称重方式、CCD方式及预升降加热功率方式,可实现微下拉炉晶体生长的自动控制。