压电纤维复合材料有限元模拟及其试验研究

黄丹丹,陈 勇,2

(1.上海交通大学 机械与动力工程学院,上海 200240;2.先进航空发动机协同创新中心,北京 100000)

0 引言

压电陶瓷(PZT)是一种应用较广的智能材料,因灵敏度高,响应时间短及能量密度高等特点,在航空、航天及汽车等领域中得到了广泛应用,可作为驱动和传感材料。但压电陶瓷很脆弱,当暴露于大机械应力或变形时易破裂,且对曲面的一致性很差。因此,研究人员提出含有压电陶瓷纤维的压电陶瓷复合材料(PCT)的概念,以消除上述压电陶瓷的缺陷[1-3]。1996年,美国航空航天局(NASA)Langley研究中心研制出一种新型压电陶瓷材料—压电纤维复合材料(MFC)。与传统压电陶瓷驱动器和较早开发的压电复合材料相比,MFC_P1型驱动器通过指间交叉电极的设计,利用更强的纤维纵向压电应变常数d33来实现更高的机电耦合,其具有更好的耐久性和柔韧性,同时输出具有频率响应高,动态反应快,承载大,性能稳定,不发热,不产生噪声及受外力干扰小等优点[3]。MFC可用于控制振动(激振或减振)、控制结构变形、收集能量和结构健康监控等方面。

Williams等[4]研究了MFC的线性/非线性拉伸、剪切特性。Deraemaeker和Steiger等采用经典层合板理论对MFC进行精细尺度的有限元建模,预测MFC材料性能参数[5-6]。刘永刚等对叉指形电极压电驱动器性能进行分析,研究叉指形电极压电驱动器的结构特点和电场结构[7-8];杨宾华等[9-10]对MFC在精细尺度上的有限元建模进行了研究。与制造商提供的数据相比,这些数值提供了MFC更全面的材料参数,有助于提高MFC有限元模型仿真结果的准确性。很多研究人员已研究了MFC驱动器的有限元仿真计算[5-6,11-16],由于计算量大,精细尺度的有限元建模法在工程中的应用很少。在工程应用中,研究人员提出了一些MFC简化有限元模型进行MFC智能结构的静态特性和模态分析[17-19]。然而,这些简化应用于工程中的MFC有限元建模方法都忽略了MFC本身指间交叉电极的设计及其对MFC变形的影响,不能模拟出MFC的真实变形;简化的有限元模型参数和实际参数存在误差,未进行修正,不利于MFC智能结构进一步的动力学预测。

本文考虑MFC主要力学层—压电陶瓷纤维层和指间交叉电极设计,建立MFC均质压电层等效有限元模型,在ANSYS-APDL中对其进行结构-压电耦合场的模态仿真分析与自由应变和阻滞力参数测试,数值上验证了MFC的有限元模型,并修正有限元模型中的压电应变常数。与细观尺度上的MFC复杂有限元模型相比,该有限元模型节约计算资源,可应用于实际工程中。同时,本文基于M2807-P1进行MFC-铝合金悬臂梁的试验,并与仿真结果进行对比,试验验证上述的有限模型,试验结果表明,MFC激励法操作简单,重复性好,快速正弦扫频具有较高的信噪比。

1 MFC有限元模型及其参数验证

1.1 MFC均匀压电层等效有限元模型

MFC驱动器是由聚酰亚胺薄膜中嵌入薄的PZT纤维制作而成,上、下表面覆盖有指间交叉模式的电极,如图1所示[20]。在d33模式下工作,本文的研究对象为M2807-P1。

图1 MFC实物图

压电材料的应力-应变关系为

T=cES-eTE

(1)

D=eS+εSE

(2)

式中:T为应力分量;S为位移分量;E为电场方向;D为电场位移矩阵;c为刚度矩阵;ε为介电常数矩阵;e为压电耦合系数矩阵。式(1)中电场和应力参数是不独立的。

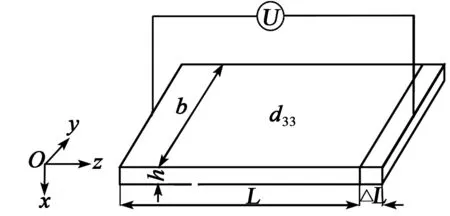

假定电场强度E3仅沿着z轴起作用,图2为MFC_P1驱动器d33效应示意图。图中,h为MFC压电层的厚度,L为MFC压电层纤维方向的长度,b为MFC压电层的宽度。z轴伸长量ΔL和应变为

ΔL=d33E3L

(3)

ε33=d33(U/a)

(4)

式中:U为MFC驱动电压;a为两相邻电极间的距离;d33为纤维纵向压电应变常数。

图2 MFC_P1驱动器d33效应

M2807-P1长度为40 mm、宽度为18 mm、厚度为(0.3±0.1) mm;压电层长28 mm、宽7 mm、厚(0.178±0.1) mm,相邻电极的间距为0.4 mm。假定MFC中的压电陶瓷纤维层为横观各向同性的材料,其有效材料参数[11-13]如表1所示。表中,Em为杨氏模量,G为剪切模量,μ为泊松比,ρ为密度。

表1 有限元仿真MFC压电层有效材料参数[11-13]

纤维纵向压电应变常数d33=4.6×10-10m/V弹性常数Em1=9.37 GPaμ12=0.188 μ31=0.405G12=5.26 GPa Em2=15.33 GPa μ21=0.334μ23=0.147G13=2.476 GPa Em3=32.58 GPaμ13=0.116μ32=0.313G12=2.76 GPa 介电常数/(F·m-1)εσ33=0.734×108 εσ11=εσ22=0.850×108密 度/(kg·m-3)ρMFC=7 500

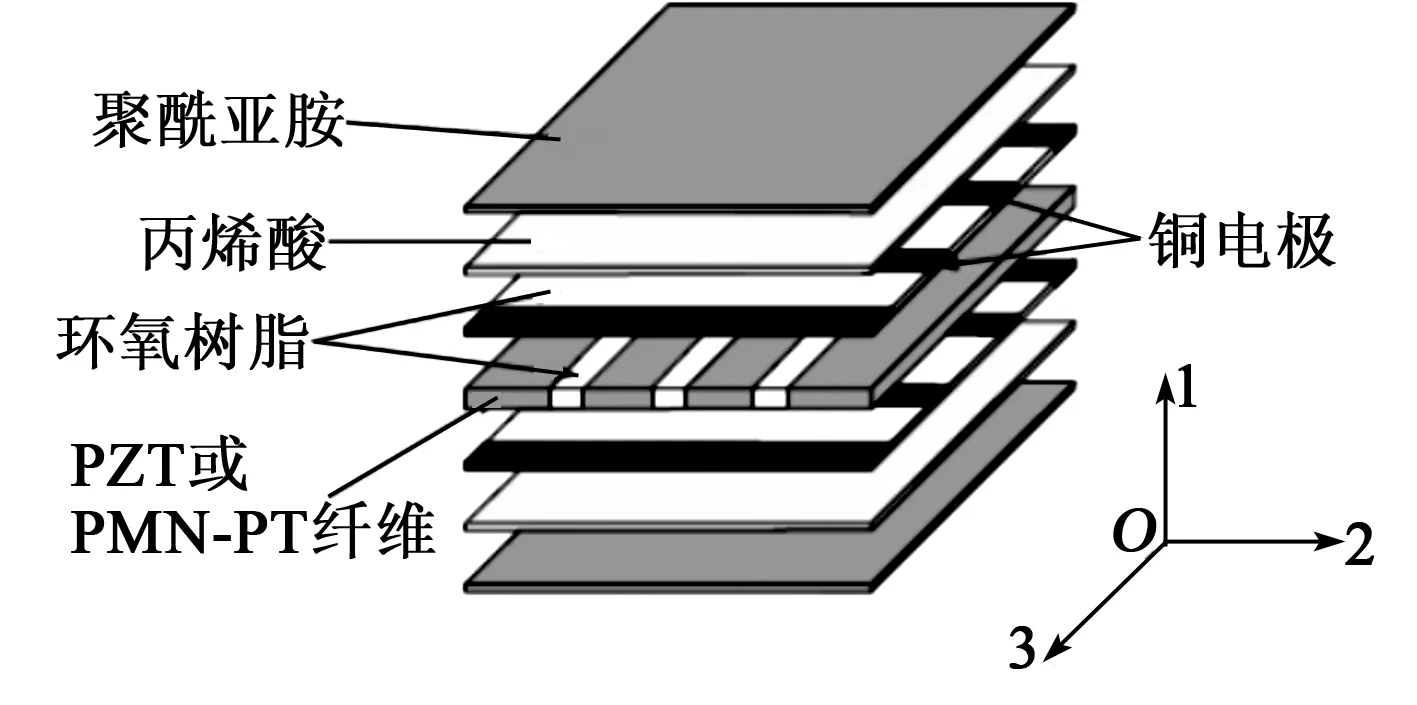

M2807-P1压电层上、下表面覆盖有指间交叉模式的电极(55个相邻电极间距为0.4 mm),如图3[21]所示。图中,坐标轴1表示纤维的极化方向,坐标轴2表示铜电极方向,坐标轴3表示MFC厚度方向。 很多应用于工程中的MFC有限元模型是假定均匀压电陶瓷层和整体的电极层,忽略MFC本身指间交叉电极的设计及其对MFC变形的影响,不能模拟MFC的真实变形。因此,有必要建立一个MFC简化等效的模型,既能模拟出MFC的真实变形,也可减少计算的成本。本文对MFC_P1型驱动器进行等效有限元建模,考虑主要力学层,即压电陶瓷纤维层(包括压电陶瓷纤维和环氧树脂),忽略了其他层,并假定该层为均匀压电层,纤维的极化方向相同,采用电压递进的电势设置,如图4所示,模拟MFC_P1驱动器的真实变形。

图3 MFC的分层结构

图4 M2807-P1几何模型及有限元模型

通过在ANSYS-APDL软件环境中进行模拟,有限元建模假定压电层全部为压电材料,采用压电耦合六面体单元Solid226(20节点,在每个节点处有3个平移自由度,以及1个与压电性质相关的自由度)建模,可模拟出压电材料机电耦合效应。

1.2 数值验证

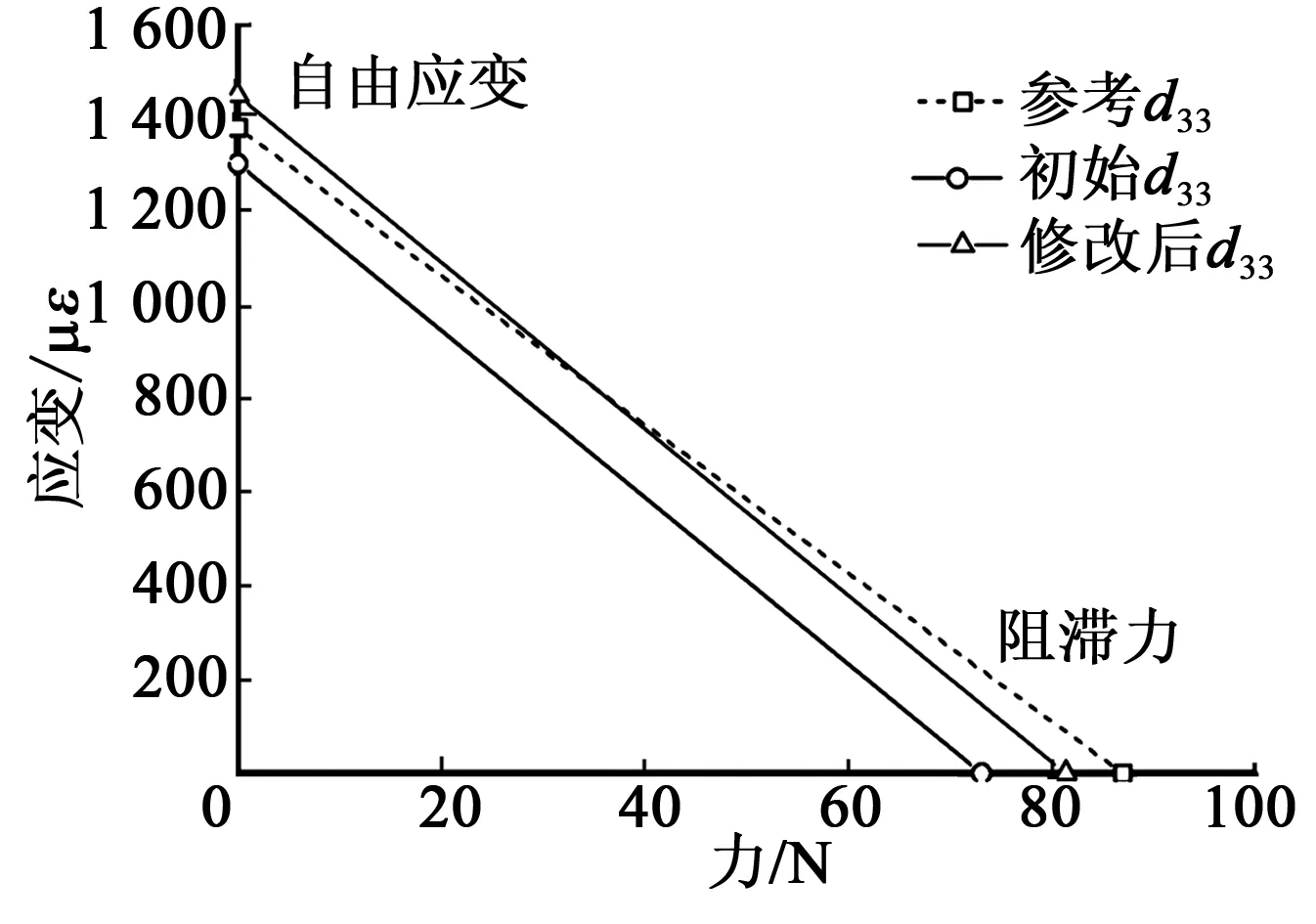

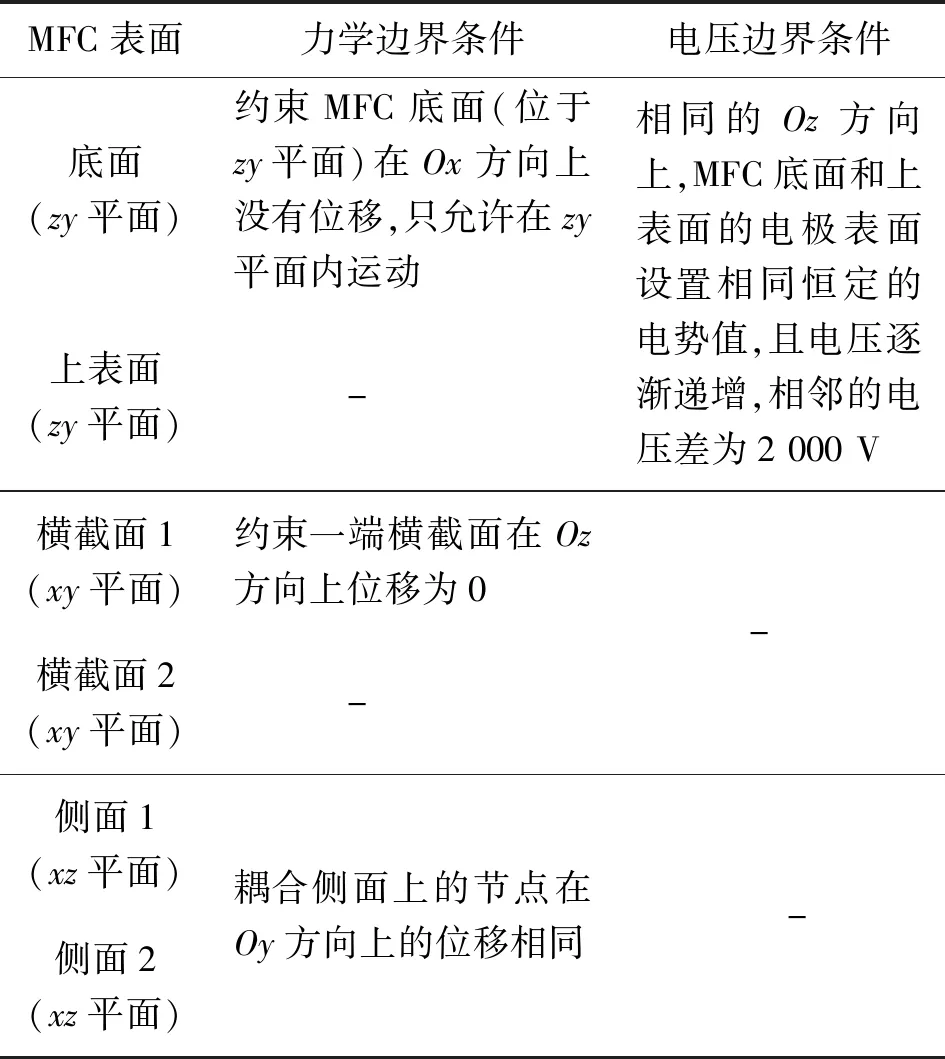

根据制造商提供的数据,M8528-P1中d33值与电场E有关,当E>1 000 V/mm,d33=4.6×10-10m/V时,有必要对制造商所提供的d33值进行修正,使数值计算出的自由应变和阻滞力值与参考值在一定误差范围内,将修正后的d33值应用到数值模型中。图5为不同d33值下的自由应变和阻滞力。数值验证的机械和电压边界条件如表2所示。

图5 不同d33下的自由应变和阻滞力

MFC表面力学边界条件电压边界条件底面(zy平面)上表面(zy平面)约束MFC底面(位于zy平面)在Ox方向上没有位移,只允许在zy平面内运动 -相同的Oz方向上,MFC底面和上表面的电极表面设置相同恒定的电势值,且电压逐渐递增,相邻的电压差为2 000 V横截面1(xy平面)横截面2(xy平面)约束一端横截面在Oz方向上位移为0 - -侧面1(xz平面)侧面2(xz平面)耦合侧面上的节点在Oy方向上的位移相同 -

图6为M2807-P1沿极化方向(z轴)的自由应变图,位于2个相邻电极间的压电纤维在极化方向是平面内拉伸模式,同时上、下电极中间存在一个应变不活跃区域,与文献 [5-6,11-16]研究MFC在细尺度建模吻合较好。仿真结果表明,上述有限元数值模型可有效地模拟出MFC的工作变形。

图6 M2807-P1在极化方向(z轴)的自由应变图

2 MFC-铝合金悬臂梁模型有限元分析

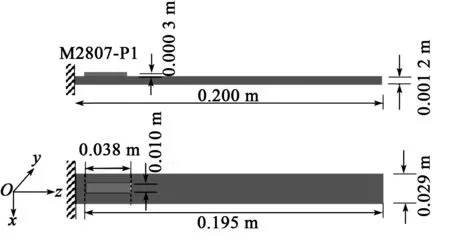

本文建立了M2807-P1-悬臂梁试件验证MFC有限元数值模型。悬臂梁材料为6061铝合金,材料密度为2 700 kg/m3,弹性模量为67 GPa,泊松比为0.23。铝合金板自由端长0.200 m,夹持长度0.050 m,宽0.029 m,厚0.001 2 m,M2807-P1驱动器位于悬臂梁根部,如图7所示。

图7 M8528-P1-铝合金悬臂梁示意图

借助ANSYS-APDL软件,基于MFC均匀压电层等效有限元模型,对MFC-悬臂梁结构进行仿真分析。在APDL中参照表1中的MFC材料参数和改进后的d33(为5.11×10-10m/V),设置MFC材料参数。MFC采用Solid226(20节点,每个节点处有3个平移自由度和1个压电相关的自由度)建模,悬臂梁部分采用六面体单元Solid186(20节点,每个节点处有3个平移自由度)建模。假定MFC与悬臂梁间粘接良好,建模时不考虑粘接层的影响,采用粘接操作连接MFC和悬臂梁间的结点。通过约束梁根部一端节点的所有机械自由度实现模型的机械边界条件。模态分析计算采用Block Lanczos方法,求解MFC-悬臂梁的固有频率和振型;静力分析,数值计算MFC-悬臂梁自由端的静位移,将MFC的电极表面一端电极端保持恒定电压为0,并在MFC的电极表面施加递进的0~1 000 V的电压负载作为电压边界条件。在ANSYS-APDL软件中进行结构-压电耦合场分析,网格划分如图8所示。

图8 M8528-P1-铝合金悬臂梁有限元模型

3 MFC-悬臂梁试验

3.1 试验装置

图9为试验装置,由几个子系统组成。第一个子系统是带有MFC驱动器的铝合金梁,被夹持在振动隔振台上,MFC粘贴在铝合金的根部位置进行激励。第二个子系统包括一个恒电压功率放大器和一个信号发生器,提供了施加到MFC驱动器的开环控制(无反馈)电压变化。测量子系统可监控梁的振动,模态试验采用Polytech公司多点扫描测振仪PSV-500-H测量,根据悬臂梁几何形状,布置四边形结点扫描网格,每一个结点的振动速度可以单独测量,单点测量方式测量MFC-悬臂梁自由端边缘测点A振动响应,逐点扫描方式得到各点频域响应幅值和相位,绘制模态振型;静力试验测量采用激光位移传感器,测量MFC-悬臂梁自由端中间测点B的静挠度。PC端接收测量系统的数据,记录、保存和分析测量数据。

图9 试验装置图

选择悬臂梁夹持端根部处粘贴MFC的原因是:在悬臂梁前几阶模态下,根部位置的z轴方向的应变都较大,以保证有足够的激励能量(应变能)从MFC传递到结构的每一部分;同时根部位置是各阶弯曲模态的模态节点位置,贴在根部位置对悬臂梁自身的模态振型改变影响较小。

3.2 模态试验

本文设计的MFC激励系统,可以实现3种典型的激励方式,即快速正弦扫频、白噪声随机和阶跃激励,同时敲击试件根部,进行传统的锤激法测试,测量MFC-悬臂梁自由端边缘测点A的速度响应信号(见图9(a))。

图10(a)为锤激法响应信号进行快速傅里叶变换得到的频谱图。图10(b)~(d)为3种MFC激励响应信号对应的频谱图。MFC激励响应频谱中主要有7个峰值,依次为一弯、二弯、一扭、三弯、四弯、扭转、五弯模态。由图可知,MFC激励法快速正弦扫频响应的频谱具有较高的信噪比。

图10 锤激法和MFC激励法响应频谱图

3.3 静力试验

静力试验中,MFC驱动电压U(t)可用Heaviside阶跃函数描述,即

U(t)=A·H(250-mod(t,500))

(5)

式中:A为阶跃幅值;mod(…)为取模函数。

图11为给MFC施加1 000 V阶跃电压时悬臂梁自由端点B位移变化。由图可看出两种效应,第一个效应是自由阻尼振动,电压从0变到1 000 V后振荡;第二个效应是MFC压电元件的蠕变,当施加在MFC驱动器的电压不再变化时,悬臂梁的自由端点B位移值随着时间缓慢变化,并在一定时间后达到稳定值。

图11 静力试验结果图

4 结果比较

4.1 模态试验结果

表3比较了仿真和试验的MFC-铝合金悬臂梁的前5阶典型弯曲模态固有频率和偏差。有限元法仿真结果比锤激法及MFC激励法得到的固有频率略高,最大偏差不超过2%,验证了上述的MFC有限元模型。

表3 仿真和试验的MFC-铝合金梁的固有频率

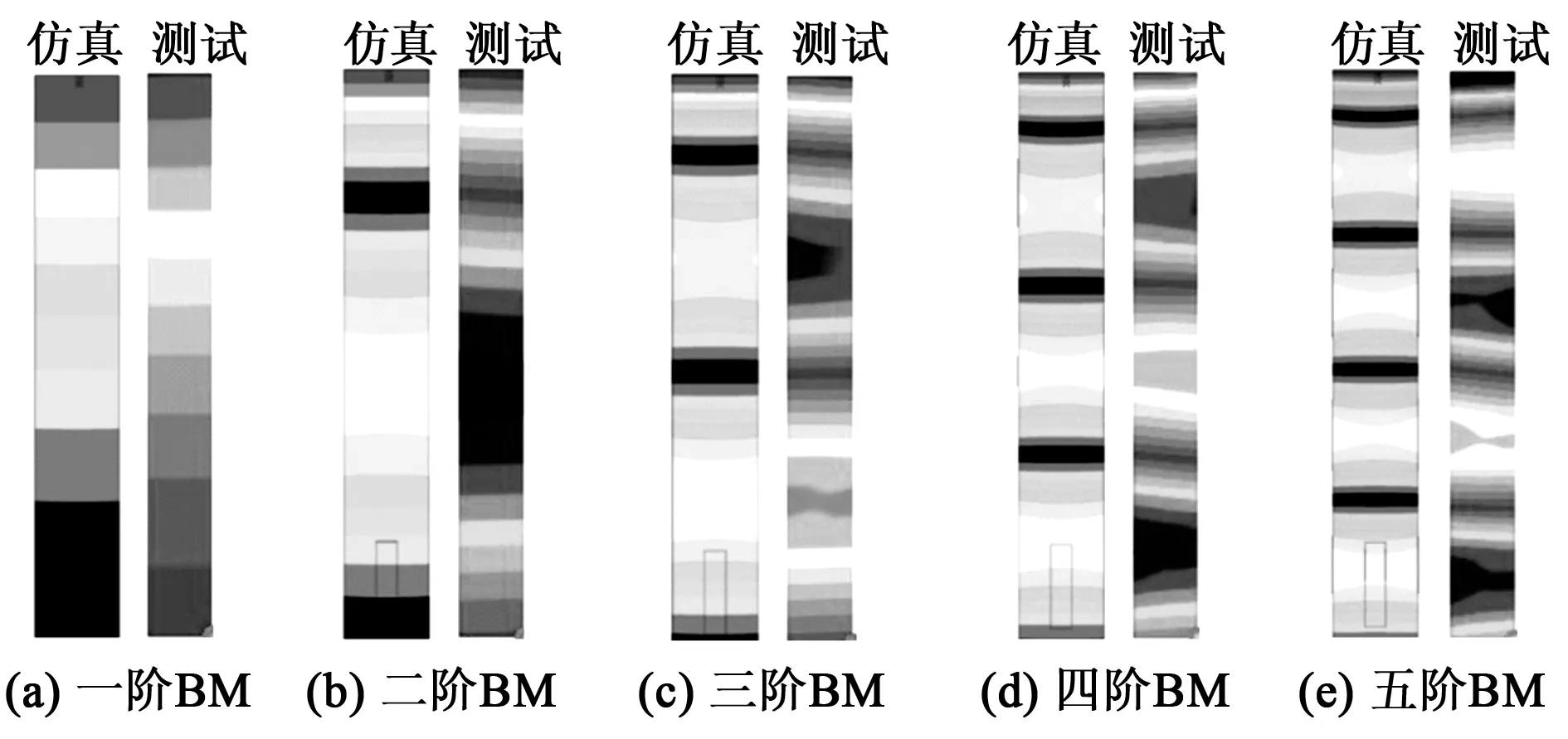

图12为MFC-铝合金悬臂梁的前5阶有限元仿真和试验测量的弯曲模态振型图。

图12 铝合金板前5阶弯曲模态有限元仿真振型和测试振型

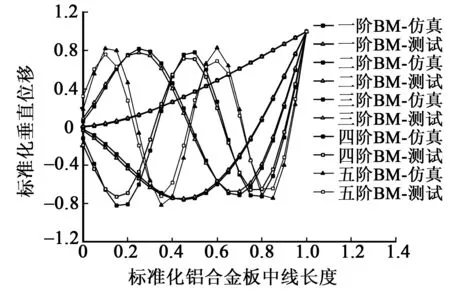

图13为铝合金板中线上的节点垂直位移的有限元仿真和试验结果。

图13 铝合金板前5阶弯曲模态中线的节点垂直位移图

由图12可知,弯曲模态的各阶次有限元仿真和试验测量的振型符合较好,弯曲模态的特征和模态节点位置一致,并使用模态置信准则(MAC)对模态振型进行相关性验证[22-23]。

MFC-悬臂梁的模态振型的矩阵对角元素都大于0.97,所有非对角矩阵元素都小于0.03(见图14),按照相关规定[22-23]可知有限元仿真计算和试验测量的模态振型相似,验证了有限元数值模型。

图14 MFC-铝合金悬臂梁模态置信系数MAC

4.2 静力学试验

为了准确地量化有限元仿真结果与试验测量结果的差异,本文进行了静力学实验。

试验获得了施加电压为100 V、200 V、300 V、400 V、500 V、600 V、700 V、800 V、900 V,1 000 V 10种情况下梁的静态偏转值。图15为有限元法(FEM)仿真和试验测量得到的悬臂梁自由端B点位移。表4为两者的具体结果分析。FEM仿真和实验结果基本一致,计算出的差异不超过2%。

图15 FEM仿真和试验下悬臂梁自由端点B的位移

驱动电压/V实验挠度/mmFEM计算挠度/mm相对误差 /%1 000-0.315 6-0.317 80.70900-0.283 6-0.286 00.86800-0.250 7-0.254 21.40

续表

5 结论

本文考虑MFC_P1驱动器指间交叉电极设计,建立MFC_P1驱动器均质压电层等效有限元模型,借助ANSYS-APDL软件对MFC进行结构-压电耦合场的仿真计算。对含有MFC_P1驱动器的铝合金悬臂梁进行数值研究和试验研究,主要结论如下:

1) 通过自由应变和阻滞力的数值仿真,与制造商提供的参考数据相比,初始纤维纵向压电应变常数d33值仿真计算的MFC自由应变和阻滞力的误差分别为-5.5%和15.95%,修正d33值为5.11×10-10m/V后,仿真得到的自由应变和阻滞力的误差分别减小为5%和-6.4%,从数值上验证了MFC_P1有限元模型。

2) MFC-铝合金悬臂梁仿真和试验结果显示,弯曲模态的固有频率误差不超过2%,模态振型对角元素模态置信系数(MAC)大于0.97,非对角元素MAC小于0.03;不同电压下的MFC-悬臂梁自由端B点的静态偏转误差不超过2%。FEM仿真和实验结果之间达成一致,说明了MFC-P1有限元模型的可信度。

3) 本文提出的MFC-P1驱动器的有限元模型,与细观尺度的MFC有限元模型相比,节约了计算成本,可以应用于实际工程中,后续将对含有MFC-P1驱动器的复合材料叶片进行进一步的数值仿真和试验研究。

试验结果表明,压电纤维复合材料MFC应用在模态测试上的优势,操作简单,重复性好,尤其是快速正弦扫频信号具有较高的信噪比。