螺旋箝位双向大推力压电直线作动器研究

程丁继,时运来,林瑜阳,张 军,付少蕾

(南京航空航天大学 机械结构力学及控制国家重点实验室,江苏 南京 210016)

0 引言

近年来,随着压电材料工艺和精密加工技术的发展,利用材料的物性效应实现微纳米尺度驱动技术越来越受到国内外关注。与传统直线电机工作原理和机械结构相比,压电直线作动器以结构简单,惯性小,响应快,定位精度高,输出位移大,输出能量密度高,易小型化等优点,在自动控制、精密定位及微机电系统(MEMS)等领域已有独特优势[1-3]。尺蠖式直线作动器类似于自然界的尺蠖运动[4],其通过箝位自锁的方式,将压电叠堆小振幅、高频率的能量输入转换为低频率、大位移的能量输出。在压电尺蠖式直线作动器方面,赵宏伟[5]和张兆成[6]取得了很好的研究成果,但基于主动箝位方式,作动器的推力只有几十牛顿。朱鹏举等[7]采用螺旋箝位[8]方式设计的作动器最大推力可达130 N,行程为40 mm。基于螺旋箝位的方式,利用压电叠堆在非共振状态下输出力大,变形大,重复精度高等优点,设计了一种推拉双向大行程、大推力的压电直线作动器,并对其箝位条件进行了分析研究,使作动器既满足大驱动力的要求,又具有足够大的位移量。

1 原理分析及结构设计

1.1 螺旋箝位运动原理

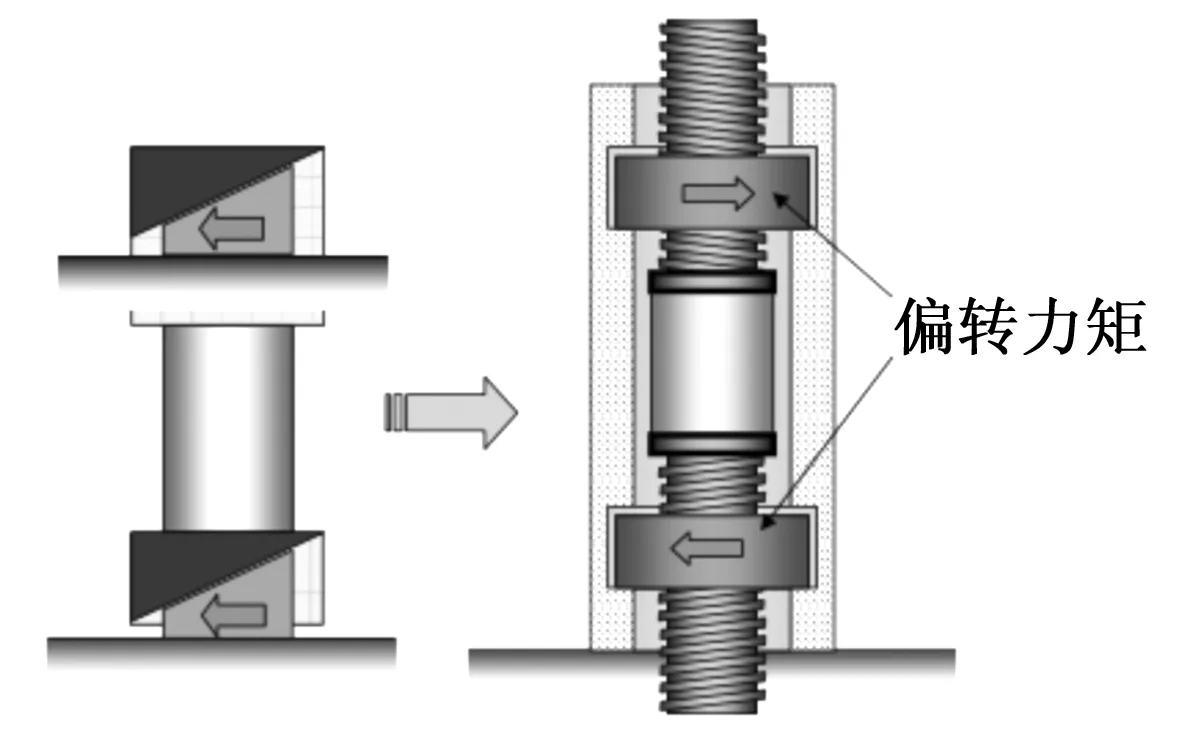

压电尺蠖作动器主要由驱动元件、箝位结构和输出元件组成。箝位结构主要有主动箝位、被动箝位和螺旋箝位。螺旋箝位是前两者的综合,螺母丝杠的接触相当于两楔形块间的接触,故螺母丝杠接触需能自锁。图1为螺旋箝位结构示意图[9],主要由丝杠和两箝位螺母组成。其运动原理是:上、下两螺母交替箝位,将位于中部压电叠堆的微小位移累积传递到丝杠上,丝杠在沿轴向运动时不产生绕轴的旋转,箝位螺母只需偏转力矩,并不需要驱动力。由上述原理可知,箝位端面的设计及箝位动力源的选择直接影响箝位力的输出和大行程的实现。

图1 螺旋箝位结构示意图

1.2 结构设计

由图1可看出,由于螺旋箝位结构的限制,该尺蠖式直线作动器的输出位移受两箝位螺母间距的限制,无法实现大行程。图2为作动器的总体结构图。采用2个环形压电叠堆对称布置,分别承担压力和拉力负载时的作动,并将驱动叠堆放在箝位外,两箝位螺母则通过一个力矩电机连接。电机主轴设计中空,这使得丝杠可贯穿整个作动器,即能实现大行程及大推力。

图2 作动器结构示意图

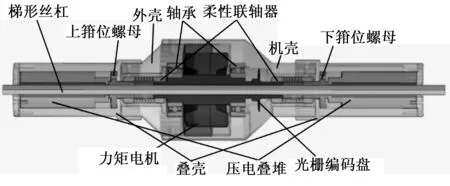

图3 作动器运动时序图

通过匹配压电叠堆驱动信号与力矩旋转方向,实现作动器的双向推出。图3为作动器在受到压力和拉力负载时,压电叠堆驱动信号与力矩电机不同转向的时序图。图中,T为压电叠堆的一个驱动周期。分别对两驱动叠堆施加相同的偏置正弦信号,使作动器产生推力或拉力,压力负载下力矩电机正转,拉力负载时电机反转,相应地两箝位螺母的运动状态也相反。通过给叠堆驱动信号和力矩电机旋转信号间的合理匹配,可使梯形丝杠持续稳定地输出直线位移。

2 螺旋箝位条件分析

2.1 压电叠堆的选型及箝位端面的仿真分析

作动器主要有压电叠堆和力矩电机2个动力源,二者的选择直接影响作动器的输出性能。考虑到作动器要输出大推力及大位移,选用德国PI公司生产的低压环形压电叠堆促动器(HPSt 150/14-10/25 VS22),标准行程为23 μm,图4为压电叠堆实物图。

图4 压电叠堆实物图

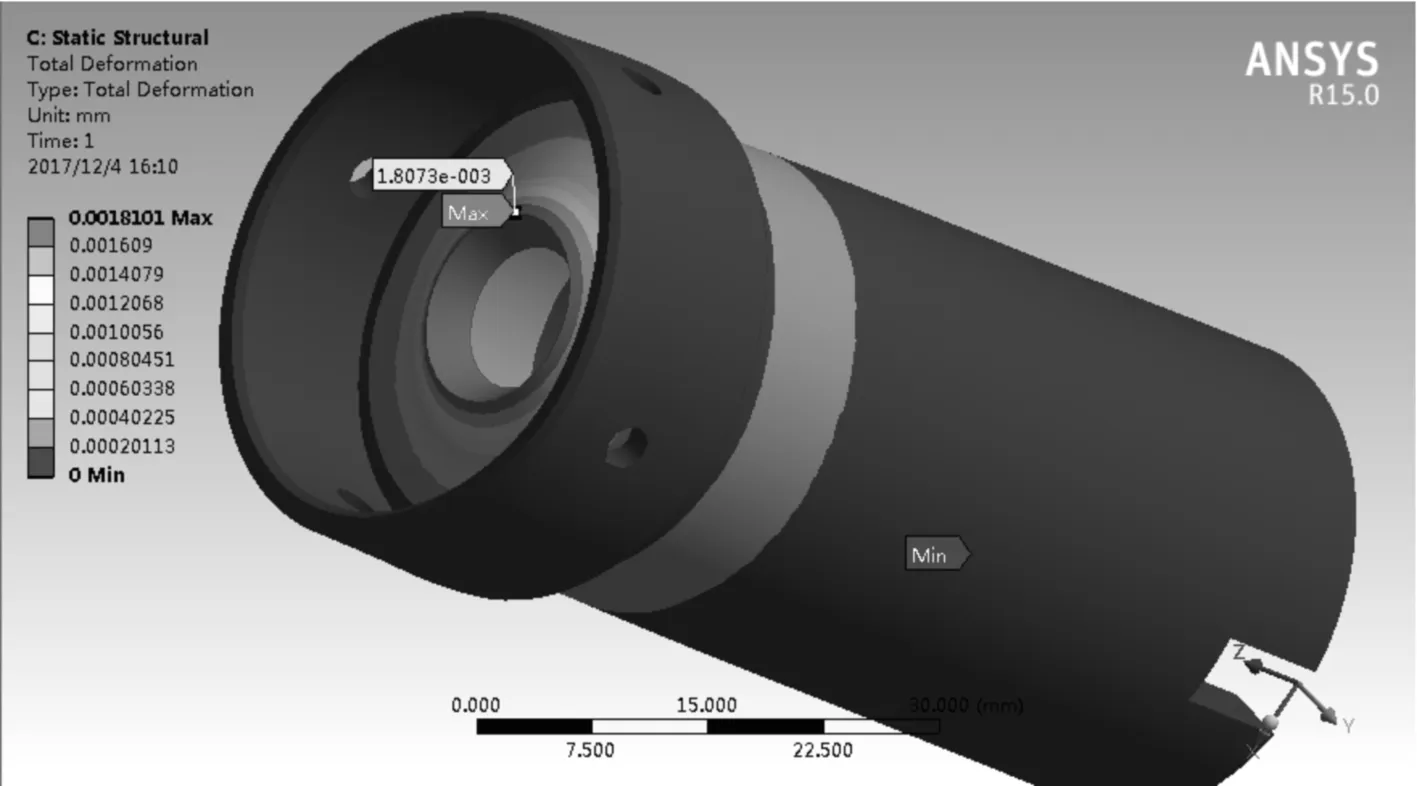

为减小作动器的整体尺寸和减少连接构件的数量,将箝位端面与封装压电叠堆的壳体设计成一体。由于箝位力的大小及箝位效果直接影响作动器能承受的最大负载,因此,为获得更大的箝位力,对端面尺寸进行设计,通过ANSYS有限元仿真分析叠壳的形变。叠壳的材料采用热处理后的7075AL,与普通铝材相比,其具有比强度高的优势,图5为施加端面200 N作用力时的形变位移图。由图可看出,叠壳的最大形变处发生在圆环内圈,位移为1.81 μm,而压电叠堆的标称行程l=23 μm。因此,所设计的箝位端面满足作动器大负载时的输出。

图5 叠壳端面形变位移图

2.2 力矩电机的选型及其主轴的强度校核

由于螺旋箝位中螺母的动力只需一个偏转力矩,因此,选择55LYX02稀土永磁直流力矩电动机,其峰值堵转力矩为0.42 N·m,驱动电压为27 V,最大空载转速为2 000 r/min。图6为力矩电机实物图。LYX系列直流力矩电机具有可堵转运行,低速转矩大,反应速度快,转矩和转速波动小,机械特性和调节特性线性度好等特点。

图6 力矩电机实物图

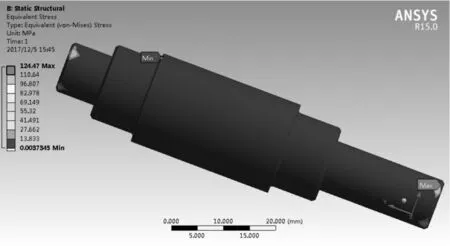

力矩电机通过一个空心主轴将力矩传递到箝位螺母上,主轴的材料选用磷青铜。由于轴是空心的,在传递力矩时需满足强度要求,因此,通过ANSYS有限元对其进行强度分析。图7为在施加堵转力矩0.42 N·m时电机主轴的应力分布图。由图可看出,最大应力(124 MPa)集中在端部,小于磷青铜的许用强度(320 MPa)。

图7 力矩电机主轴应力分布图

2.3 压电叠堆与力矩电机之间的匹配关系

压电尺蠖式作动器的输出性能主要受箝位效果直接影响,而螺旋箝位的实现需要通过匹配力矩电机转速与压电叠堆的驱动频率。根据图3时序图计算转速n与周期T的关系。首先计算在T/2时间内力矩电机转过的角度θ为

(1)

(2)

式中ω为电机稳定转动时的角速度。

由于叠堆一个驱动周期内的最大位移(即标称位移)为l,螺母与箝位端面距离为h,因此,电机转过的角度需使螺母产生轴向位移至少为l+h,螺母丝杠的导程为d,计算螺母转角φ与位移的关系式为

(3)

又根据θ≥φ,可得转速与频率的关系为

(4)

由式(4)可知,电机转速与叠堆驱动频率关系为正相关,且式(4)的右边为转速的最小值,即转速过低无法箝位作动。

3 实验及验证

3.1 实验系统构成

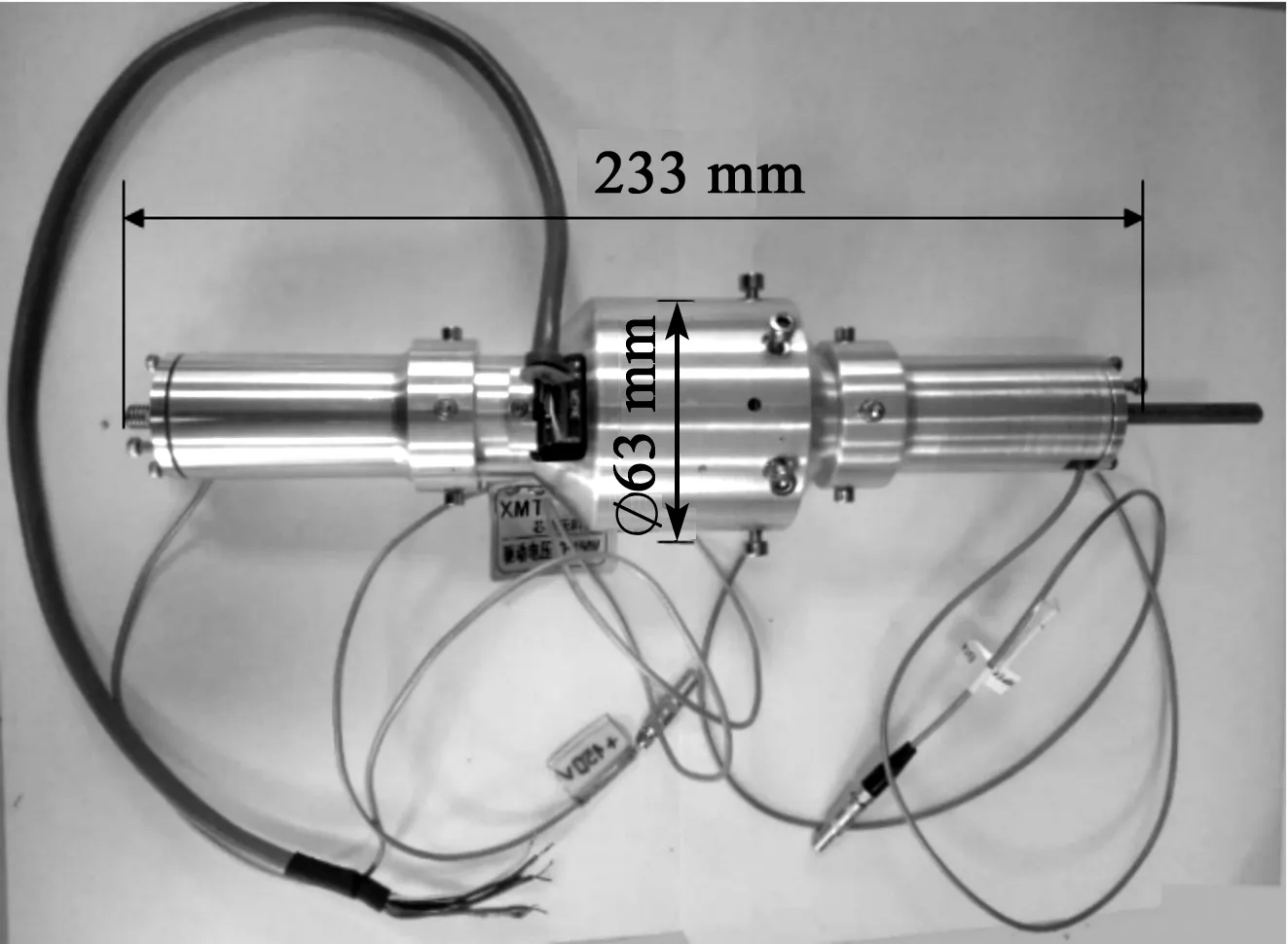

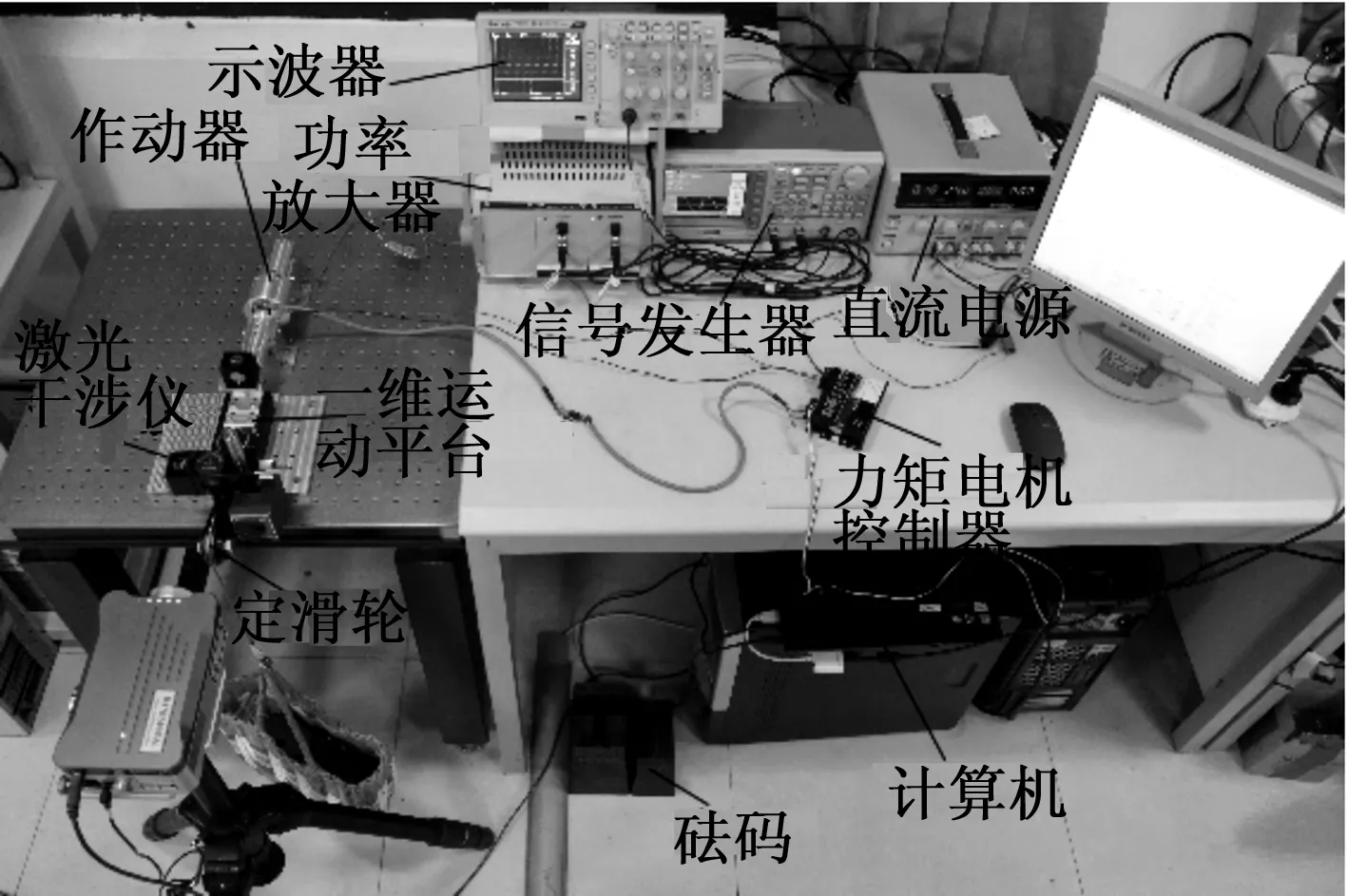

图8为设计的压电直线作动器。样机机身总长为233 mm,最大外径为∅63 mm,质量为1.15 kg,最大行程可达60 mm。实验搭建系统如图9所示。采用泰克公司AFG3022C型信号发生器产生驱动信号,利用功率放大器将驱动信号进行放大。利用TDS1012B-SC的示波器来监测平台输入信号变化。通过雷尼绍XL180激光干涉仪对丝杠输出位移进行测量。直流电源给力矩电机供电。实验通过控制力矩电机转速与压电叠堆的不同驱动频率,测量相应的实验数据。

图8 作动器实物图

图9 测试系统

3.2 转速与频率的匹配测试

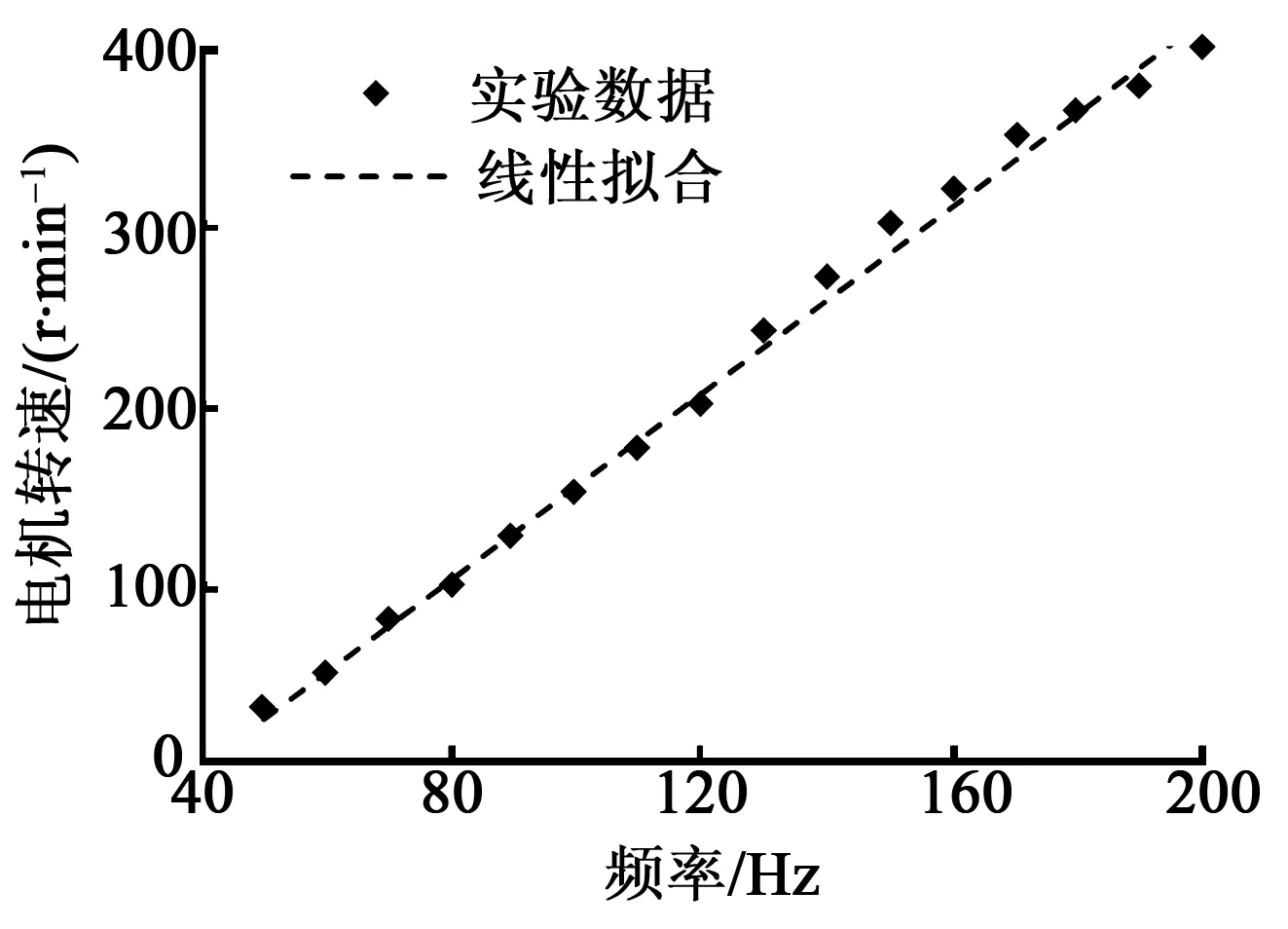

作动器性能的好坏取决于箝位的可靠性,为测量压电叠堆不同驱动频率下所需的力矩电机转速大小,在压力负载为150 N,叠堆驱动电压为100 V下,实验测得了电机转速与叠堆频率的散点图,如图10所示。由图可看出,随着叠堆驱动频率的增高,所需力矩电机转速也相应增加,近似成线性。式(4)中,d=1 mm,通过线性拟合,得到曲线斜率为2.59,反求出l+h的值为21.58 μm。所用压电叠堆空载时行程为23 μm,但叠堆自身受到压力时会有一定的变形量,且又计算值为理论最低转速,故实验结果可视为可靠。

图10 电机转速与驱动频率关系曲线

3.3 输出力测试

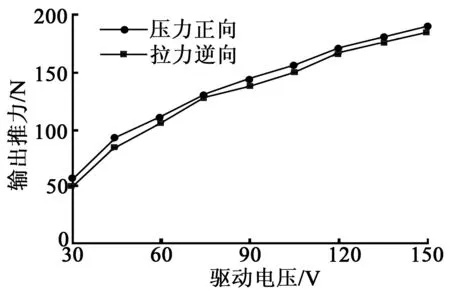

在测量作动器输出推力时,给压电叠堆施加不同的驱动电压幅值,测得叠堆驱动频率100 Hz、电机转速150 r/min时,作动器正、反向输出力与叠堆驱动电压的实验数据如图11所示。由图可看出,正、反向输出力相差不大,且随着电压的上升,输出力也上升,在叠堆的最大承受电压为150 V时,测得最大推力为190 N。

图11 输出力与驱动电压关系曲线图

4 结束语

基于尺蠖运动原理,设计了一种推拉双向的压电直线作动器。采用螺旋箝位将压电叠堆高频率的微小振幅累积传递到输出轴上,实现大行程及大推力。为研究螺旋箝位的可靠性,对箝位承载面进行有限元仿真,分析其形变大小。对力矩电机主轴进行强度校核。计算分析力矩电机转速与压电叠堆不同驱动频率之间的关系,实现可靠箝位。最后搭建作动器实验测试系统,实验结果表明,作动器的最大输出推力为190 N,行程为60 mm,电机转速与叠堆驱动频率近似成线性,与计算结果相符合。该作动器在需直线输出且结构简单小型化的机器上具有独特的优势,如变形机翼折叠机构、炮体导弹等。