应用模块化任务驱动式教学法提高数控车工实习教学质量的研究

王 辉

(吉林工商学院,吉林 长春 130507)

数控车工实习是机械设计制造及其自动化专业的一门实践课程,在上学期学生已经学完了《数控加工技术》这门理论课程,基本掌握了一些常用的数控编程指令,然后通过一周的数控车工实习,把所学的理论知识用于生产实践,把知识和劳动变成实际产品,让他们能学到真正的数控加工技能,学有所成。本人根据学生的专业基础和实习时间,初步摸索出一套模块化任务驱动式教学法,运用这种教学方法来提高数控车工实习教学质量。经过几次的实际运用和调整,证明此教学方法适用于应用技术型本科院校和符合学生的现有水平,教学效果的满意度达到100%。

1 模块化任务驱动式教学方法

模块化任务驱动式教学方法就是把课程里的内容分成几个模块,在每个模块中制定教学内容和要求,然后为学生讲解相关的理论知识,最后给他们分配与之相关的实习任务,通过学生的不断练习和老师的现场指导,使他们能在规定时间内圆满地完成实习任务。数控车工实习是一门实践性很强的课程,必须采用一体化教学,即老师讲授理论知识,学生动手实际加工,老师现场巡视指导等都必须在车间现场完成,避免了分散教学,这样才能达到良好的教学效果。模块化任务驱动式教学方法就是一体化教学的体现。

数控车工实习开始之前,老师需要准备好以下四项工作:①分组实习。老师根据本校的数控车床数量,把一个班级的学生分成若干小组,每小组的成员是3或4人,每台车床分配的学生数量要合适,这样才能保证每名学生都有充分的时间操作机床和练习加工。②制定模块数量及内容。根据《数控加工技术》理论课程的内容和实习时间,确定划分模块数量及每个模块中的理论知识,做到数量和难度适中,实习进度紧凑,训练节奏有条不紊,最终使学生能够完成数控车工实习教学计划规定的全部内容。如表1所示。③分配实习任务。针对每个模块中的编程指令,老师绘制相应的零件图和编写工艺卡,然后把图纸分发给学生,学生通过加工这些零件,就可以理解和掌握老师讲过的指令和工艺知识。④实施任务。老师为学生讲解零件图、工艺卡、典型例题,然后播放零件的加工过程视频,同时着重强调一下需要注意的安全和技术问题。老师要规定每名学生编写程序、工艺卡和加工零件的时间,督促他们都要按时完成任务。

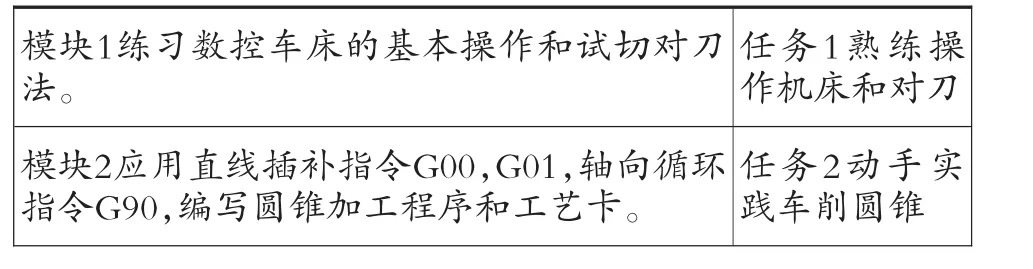

笔者为机械设计制造及其自动化专业学生制定了以下四个数控车工实习模块及任务。

表1 数控车工实习的四个模块

模块3应用圆弧插补指令G02,G03,轴向粗车循环指令G71,仿形粗车循环指令G73,精车指令G70,编写蜡台的加工程序和工艺卡。任务3动手实践车削蜡台模块4应用刀尖圆弧半径补偿指令G41,G42,G40和刀具磨损补偿,编写台阶轴加工程序和工艺卡。任务4动手实践车削台阶轴

2 模块1“练习数控车床的基本操作和试切对刀法”和任务1“熟练操作机床和对刀”

学生通过练习基本操作和试切对刀,可以熟悉机床操作面板的功能区,编辑区,显示区,状态区上的所有按键,学会了开关机床;回机床参考点;手动控制刀架运动;在MDI模式下输入单段程序控制主轴正反转和停止;在编辑模式下输入、编辑和修改程序;在自动模式下按下机床锁、辅助锁、空运行来模拟加工过程;换刀和对刀,掌握了如何建立工件坐标系;在刀具偏置磨损参数窗口中输入刀偏值等基本操作,为后续的实际加工打下基础。

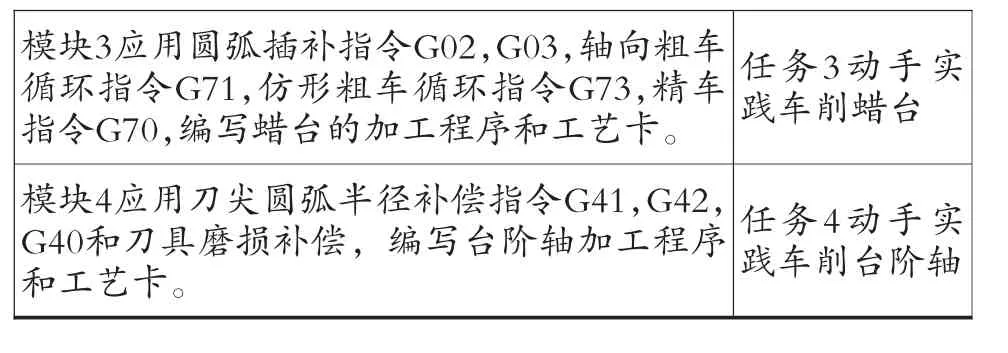

3 模块2“应用G00,G01,G90指令编写圆锥加工程序和工艺卡”和任务2“动手实践车削圆锥”

此模块设计了圆锥零件,目的是使学生初步了解加工程序输入数控系统并执行程序以后,车床是如何运动的,同时观察G90指令程序段执行过程中车刀的走刀路线(简称刀路)。学会数控车床编程的关键就是看懂刀路,只有看懂了刀路,才能真正理解加工程序,做到知其然知其所以然。学生完成了这部分任务后,头脑中就能形成数控车床编程的思维模式。

圆锥零件图如图1所示。圆锥加工程序及程序注释如下:

O0001(程序名)

G00X100 Z100 M03 S400 T0101 G99;

G00 X43 Z10;(快速定位到循环起刀点)

G90 X41 Z-50 F0.3;(切削 φ36外圆)

X39;(第二次循环加工)

X37;(第三次循环加工)

X36;(第四次循环加工)

G90 X34 Z-35 F0.3;(切削 φ28外圆)

X32;

X30;

X28;

G00 X43 Z2;(快速定位到圆锥的循环起刀点)

G90 X28 Z-20 R-2 F0.3;(切削圆锥)

R-4;

R-6;

R-7.3;

G00 X100 Z100 T0202;(换 2号切断刀)

X43 Z-54 S300;(刀片宽 4mm)

G01 X0 W0 F0.05;(切断工件)

G00 X100 Z100;(快速返回至换刀点)

M05;(主轴停止)

M30;(程序结束并复位)

图1 圆锥零件图

4 模块3“应用圆弧插补指令G02,G03,轴向粗车循环指令G71,仿形粗车循环指令G73,精车指令G70,编写蜡台的加工程序和工艺卡”和任务3“动手实践车削蜡台”

此模块设计了蜡台零件,目的是使学生掌握在数控车床编程中应用最广泛的G71指令,观察G71指令程序段执行过程中的刀路,比较它与G90指令的不同之处和复杂程度。用蜡台零件作为加工实例,可以提高学生的工艺知识水平,也提高了车外圆,平端面,运用G02和G03指令加工弧面,倒角,切断等工序加工的编程水平。

蜡台零件图如图2所示。蜡台加工程序及程序注释如下:

O0002(程序名)

G00 X100 Z100 M03 S400 T0101 G99;

G00 X43 Z10;(快速定位到循环起刀点)

G71 U1 R0.5 F0.3;(背吃刀量1mm,退刀量0.5mm。)

G71 P1 Q2 U0.5 W0;(轴向粗车复合循环)

N1 G00 X0 W0 S800;

G01 Z0 F0.1;(精加工起点)

G02 X16 Z-10 R20;(精加工轮廓)

G01 X20;

X22 Z-11;

Z-16;

X16 Z-23;

X22 Z-30;

Z-37;

X26;

G03 X30 Z-39 R2;

G01 Z-45;

G02 X30 Z-65 R15;

G01 X34;

X36 Z-66;

Z-71;

N2 X45;

G70 P1 Q2;(精加工循环指令)

G00 X100 Z100 T0202;(换 2号切断刀)

X43 Z-74 S300;(刀片宽 4mm)

G01 X0 W0 F0.05;(切断工件)

G00 X100 Z100(快速返回至换刀点)

M05;(主轴停止)

M30;(程序结束并复位)

图2 蜡台零件图

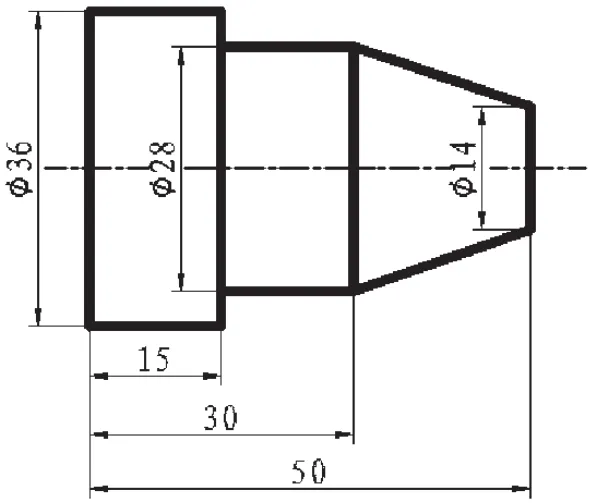

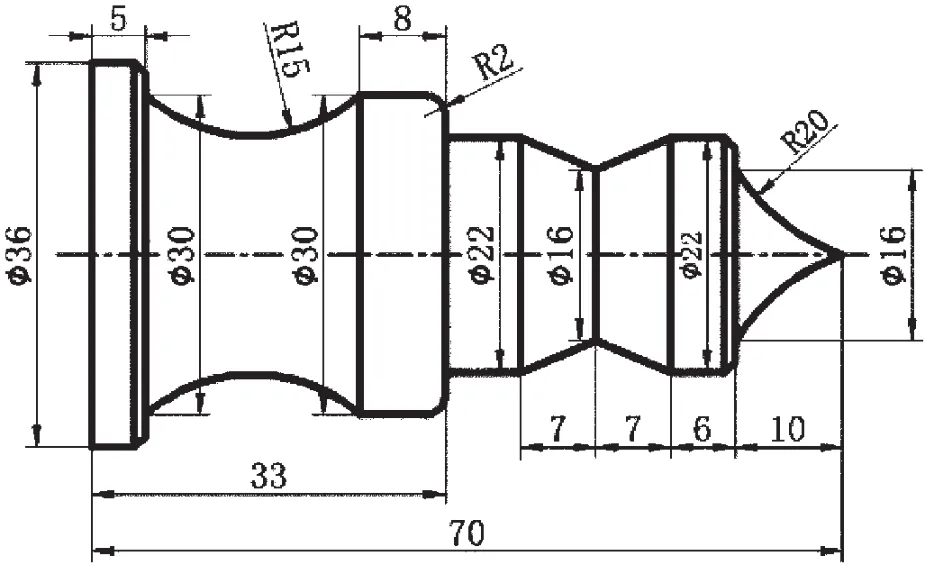

5 模块4“应用刀尖圆弧半径补偿指令G41,G42,G40和刀具磨损补偿,编写台阶轴加工程序和工艺卡”和任务4“动手实践车削台阶轴”

此模块设计了台阶轴零件,目的是使学生掌握刀补的建立,进行,取消过程,而且必须在空走刀时,只能用移动指令G00或G01建立或取消刀补。学生要知道如何判断左刀补和右刀补,了解数控机床自动刀补原理和实现过程。同时学会修改刀具磨损补偿值,在刀具偏置磨损参数窗口中输入刀尖圆弧半径R0.4,刀尖方位号T3,刀具磨损补偿值U-△d,W-△w等操作。要最终保证零件的尺寸精度,必须进行刀补和修改磨损值这两项工作。

刀具用久后会发生自然磨损,使产品尺寸产生误差,因此需要对刀具进行磨损量补偿,才能达到图纸尺寸要求。

例如:图纸尺寸要求Φ16±0.05,粗加工理论余量是Φ16.5-Φ16=0.5,如果测量后的粗加工实际余量是Φ16.6-Φ16=0.6,那么,理论余量-实际余量=0.5-0.6=-0.1,所以,刀具的 X方向磨损量为0.1mm,则在刀具磨损参数中输入X方向磨损量:U-0.1。同理,测量长度尺寸,然后输入Z方向磨损量:W-△w。注意:磨损量都是输入负值。

台阶轴零件图如图3所示。台阶轴加工程序及程序注释如下:

图3 台阶轴零件图

O0003

G00 X100 Z100 M03 S400 T0101 G99;

G00 X43 Z2;

G71 U1 R0.5 F0.3;

G71 P1 Q2 U0.5 W0.5;

N1 G42 G00 X16 W0;(空走刀时建立刀补)

G01 X20 W-2;

W-23;

X26;

X28 W-1;

W-14;

X36 W-5;

W-10;

G02 X36 Z-72 R10;

W-11;

N2 G01 X43;

G40 G00 X100 Z100 M05;(空走刀时取消刀补)

M00;(程序暂停,检测工件尺寸。)

G00 X43 Z2;(定位到循环起点)

G70 P1 Q2 M03 S800 F0.1;

G40 G00 X100 Z100 T0202;(空走刀时取消刀补)

X30 Z-25 S300;(刀片宽 4mm)

G01 X16.4 W0 F0.05;(切槽)

G04 U5.0;(延迟 5秒)

G01 X43 W0;(退刀)

G00 X43 Z-86;

G01 X0 W0;(切断工件)

G00 X100 Z100(快速返回至换刀点)

M05;

M30;

6 结语

笔者在数控车工实习教学中采用模块化任务驱动式教学方法,在实践教学中调动了学生的积极性,提高了学生对数控车床编程的兴趣,使学生的编程水平提到了一个新高度。老师利用这种教学方法,层层推进,有的放矢,事半功倍,取得了很好的教学效果,使数控车工实习中的模块化任务驱动式教学方法得到进一步优化与完善,为应用型本科院校培养出更多、更优秀的应用型技术人才。