一种新型3D打印喷头的流固耦合分析

李瑞超, 赵永强, 崔 鑫

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

熔融沉积成型(Fused Deposition Modeling,FDM)技术是一种通过送料装置将热熔丝材加热至熔融状态,从热熔性打印喷头挤压沉积在指定位置,逐层堆积、凝固成型为物件的一项快速成型技术。热熔性3D打印喷头是熔融沉积成型技术中的关键部件,其结构和性能直接关系到FDM技术打印物件最终的成型精度和效率[1]。参看已有的文献可见,影响热熔性3D打印喷头性能的主要因素包括:3D打印机机器本身的误差,温度对材料影响产生的误差,热熔性3D打印内部结构产生的误差等,另外对于热熔性3D打印喷头的优化问题也备受关注。国内关于热熔性3D打印喷头的研究包括:黄江等[2-3]利用PID控制对3D打印喷头及喷头的热平衡进行分析和优化;李传帅[4]对孔径为0.4 mm的打印喷头进行了热力耦合分析,发现存在喷头堵塞的现象;闵畅等[5]对喷头的堵塞问题及丝料拉丝等问题进行分析,通过优化温差、增大喷嘴内壁面积等措施改善了丝料拉丝的问题。综合以上研究发现:现有研究只关注了温度对打印喷头和打印精度的影响,而未涉及热熔性3D打印喷头的结构设计及其对打印精度的影响。

由于FDM熔融沉积装置内部结构限制了热熔性3D打印喷头的孔径,对打印喷头孔径的设计与优化是解决FDM熔融沉积技术的效率和精度的关键。本文通过对热熔性3D打印喷头不同孔径的流场分析,设计了一种新型3D打印喷头,解决热熔性3D打印喷头的直径限制和喷头堵塞问题。

1 熔融沉积3D打印技术

3D打印技术又称为增材制造技术或者快速成形技术,是始于20世纪80年代的新兴技术。通过CAD技术将3D模型切片处理,通过供料装置将物料输送到打印头处,并以逐层堆积方式实现3D物件的最终成型。目前,3D打印技术已经应用于航空、医疗、食品等多个领域[6],逐步进入了人们的日常生活中[7]。按照其成型方法不同,3D打印技术可分为两大类:一种是利用光源(如激光)的成型技术,包括光固化成型、选择性激光烧结成型、叠层实体制造成型方法等;另一种是通过3D打印喷头的喷射成型,包括熔融沉积成型、三维印刷成型等。

熔融沉积成型(FDM)是在计算机控制下,将三维CAD模型进行分层,伺服电机驱动送丝轮旋转而连续提供丝料,通过喷头前端的加热器将丝料加热至熔融状态,用泵推的方式将熔融的丝料从喷头挤出并逐层堆积成型。这种3D打印方法的成本较低,成型技术比较成熟,但是受机械式喷头的孔径大小和加工精度的影响,成型速度较慢、成型精度较低。

2 新型3D打印喷头的设计

2.1 热熔性3D打印喷头

熔融沉积成型的丝料送进方式分为普通的供料机构和泵喷式两种。其中,普通的供料机构是通过两个送丝轮依靠摩擦力进行丝料供给,这种供料方法提供的压力有限,限制了3D打印的速度,而且容易引起喷头的堵塞,影响了3D打印的成型精度。泵喷式供料方式有两种:一种是采用柱塞式喷头[8];另一种是锥形螺杆喷头[9],美国STRATASYS公司专利。

本文研究一种用螺杆泵进行泵喷式送料的3D打印喷头,在提供足够压力的同时,可以保证较好的成型精度,通过有限元流固耦合仿真分析,对3D打印喷头进行结构优化。

2.2 3D打印喷头的优化

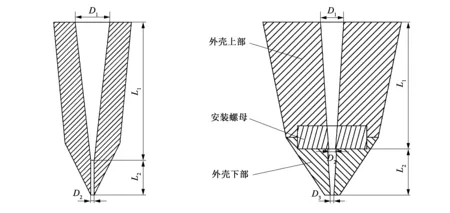

常见的FDM熔融沉积3D打印喷头的内部结构如图1所示,其内部腔体结构以及喷嘴出口的直径尺寸限制了丝料挤出的直径,而且热熔性丝料在加热至熔融下会发生膨胀,导致丝材从喷头挤出过程流动不畅及堵塞。

因此,本文在3D打印喷头腔体结构的基础上,提出了优化后的新型3D打印喷头的内部结构,如图2所示。新型3D打印喷头分为3部分,即外壳上部、外壳下部以及连接用的安装螺母。此打印喷头使用铜合金或铝合金材料制成,安装螺母的内腔直径较小,成为外壳上部与外壳下部之间的过渡段和压缩段,并在过渡段设计有圆角,以避免高温下的热熔性材料发生热膨胀而导致流通不畅,安装螺母采用合金材料,要求有足够的耐热性、抗冲击、强度和韧性。

图1 常见的3D打印喷头 图2 新型热熔性的3D打印喷头

3 流固耦合的前处理

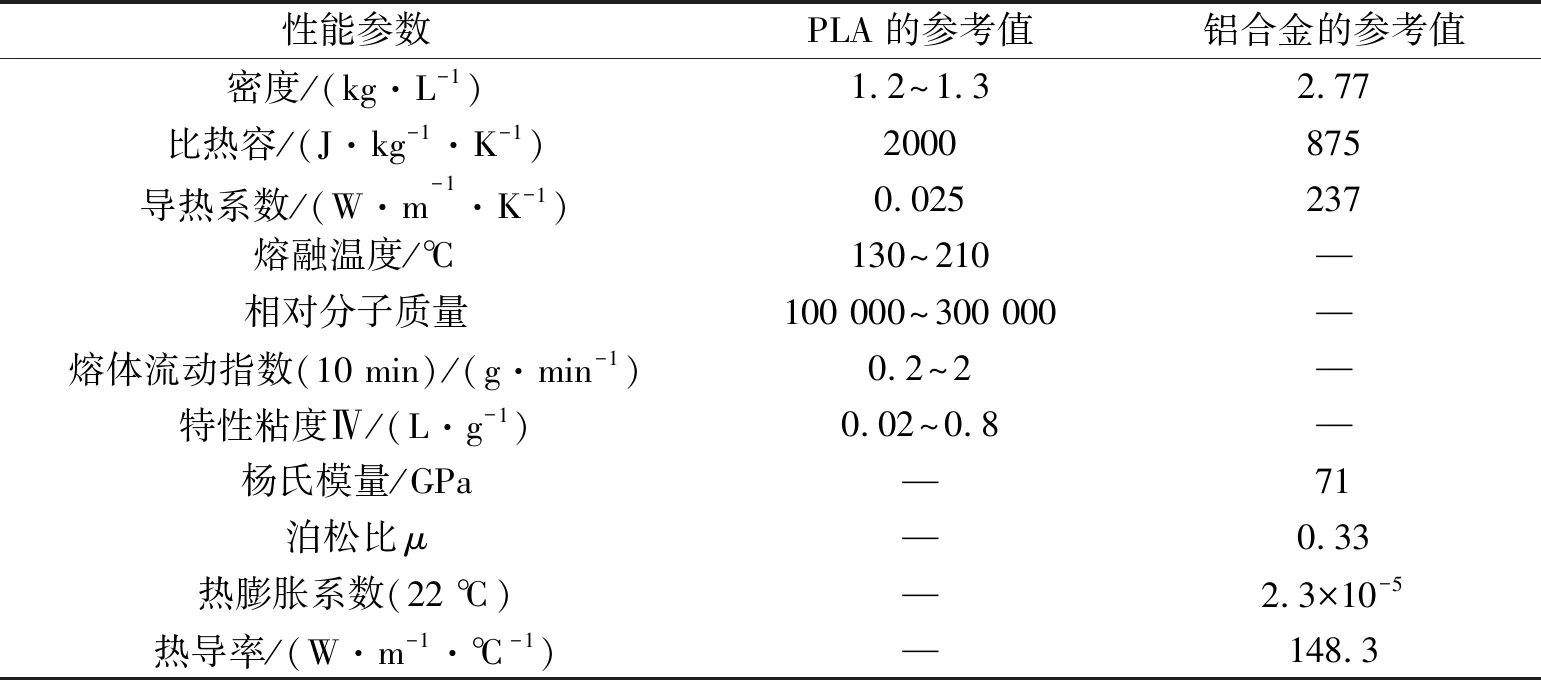

FDM技术中常用的热熔性丝料具有熔融温度较低、粘结性较高、收缩率较小的性能,常见的有ABS、PLA[10]等。通过对比发现,PLA的总体性能相对较好,并较为环保。本文的熔融材料采用PLA作为熔融丝料,选取的熔融温度[11]为210 ℃,新型3D打印喷头的材料选用铝合金,二者的具体参数如表1所示[12-13]。

表1 PLA聚乳酸与铝合金的性能参数

通过对新型3D打印喷头在内部流场稳态情况下进行流固耦合分析,得到雷诺系数[14]Re<2000,属于层流状态。通过对3D打印喷头进口和出口的压力计算,对进口出口压力进行给定。

3D打印喷头的进口、出口压力计算式[1]如下:

(1)

尺寸参数如图2所示,相关参数的计算式如下:

(2)

(3)

(4)

(5)

式中Kp为修正系数,πp为无因次压力梯度,u0为参考粘度,γ0为参考剪切速率,Q为熔体沿管道的体积流率,n为流体动力粘性系数,KD为流体进口与出口的尺寸比。

4 新型3D打印喷头的流固耦合分析

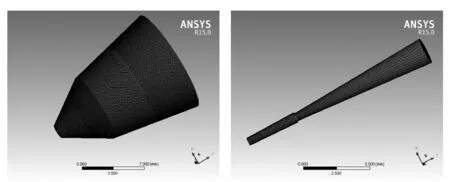

完成了新型3D打印喷头的材料及其相关属性的定义,对图2所示的打印喷头模型和内部流体模型分别进行网格划分,其结果如图3所示。

新型3D打印喷头和内部流体的网格划分类型设置为四面体,其中新型3D打印喷头的网格节点数为330 756,基本单元数为375 731;而内部流体的网格节点数为48 224,基本单元数为44 975。

4.1 新型3D打印喷头的内部流体分析

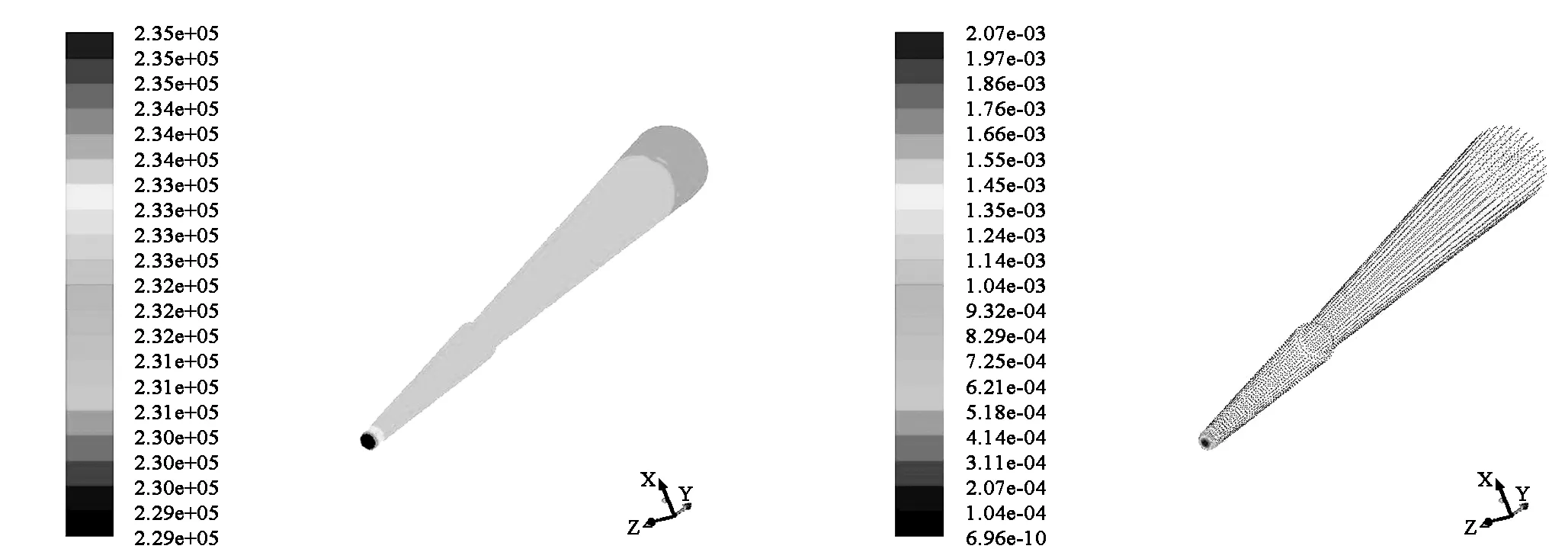

在网格模型中定义进口、出口和墙,对喷头内部流体在FLUENT下进行流场分析。内部流体设为稳态(Steady)模型,开启能量方程(Energy),模型类别设定为层流模型(Laminar),设定进口压力为233 863 Pa,出口压力为229 053 Pa,温度设定为483.15 K,进行初始化设定后,对其进行残差计算得到的分析结果如图4所示。

(a) 新型3D打印喷头网格划分 (b) 内部流体的网格划分图3 新型3D打印喷头网格划分

(a)内部流体的压力分布图 (b)内部流体的速度矢量分布图图4 内部流体的仿真分析图

从图4(a)可以看出:内部的最大压力位于内部流体的进口位置,其最大压力值为2.35×105Pa;从进口到出口的方向逐步递减,出口处的压力最小,值为2.29×105Pa;内部流体的压力分布均匀。从图4(b)可以看出:内部流体的速度矢量方向从进口指向出口,出口的流速达到最大,速度矢量均匀,可以保证内部流体稳定顺利的流动。

4.2 新型3D打印喷头的流固耦合分析

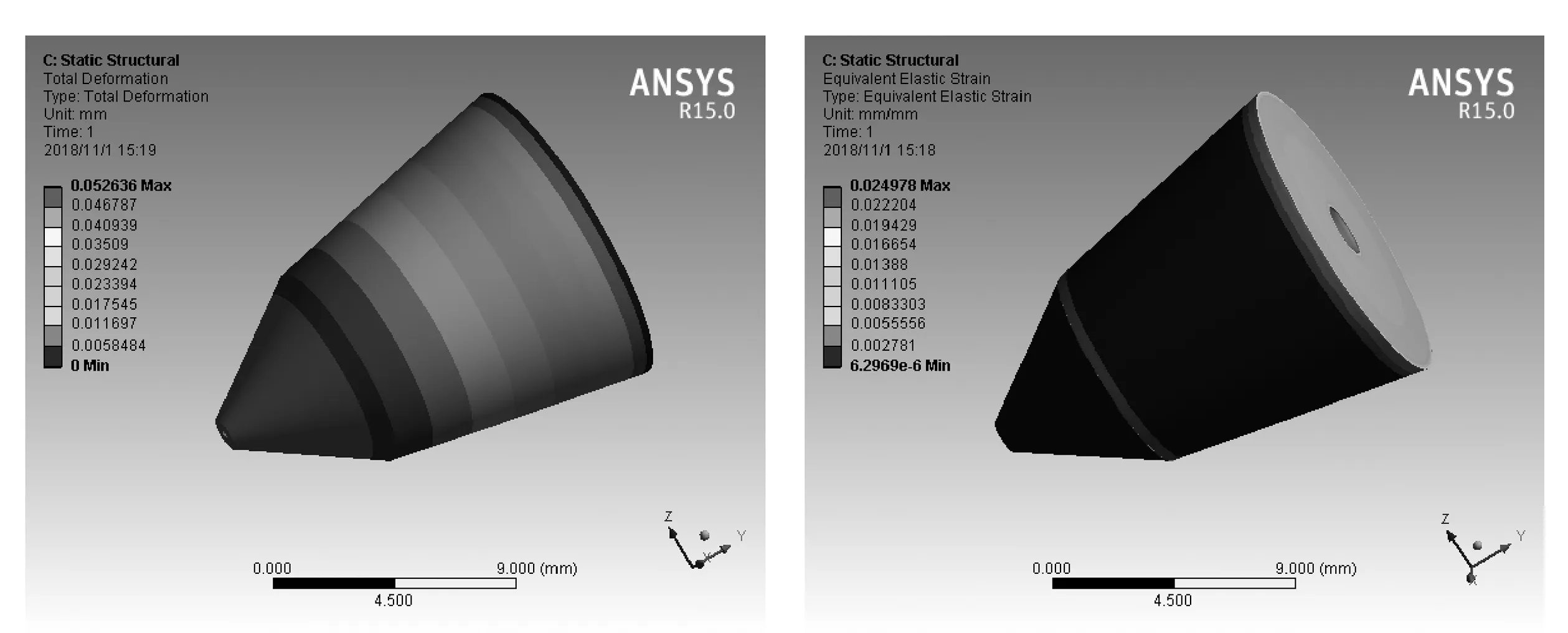

根据新型3D打印喷头的仿真模型,对喷头内腔施加边界条件,并导入FLUENT的内部流体的压力和流速的仿真分析结果,对新型3D打印喷头进行受力分析,分析结果如图5所示。

(a) 3D打印喷头的总变形图 (b) 3D打印喷头的弹性应变图图5 新型3D打印喷头的受力图

从图5(a)可见:3D打印喷头的最大变形量位于外壳上部和外壳下部的连接部位,最大变形量为0.052 636 mm,相对于3D打印喷头的结构尺寸变化率为1.05%。从图5(b)可见:3D打印喷头的最大弹性应变量同样位于外壳上部和外壳下部的连接部位以及进口端面位置,弹性应变量最大值为0.024 978 mm/mm。

5 总 结

本文提出了一种新型3D打印喷头,喷头的内部流体为两段锥形截面和过渡段截面的形式,将3D打印喷头分为外壳上部、外壳下部和安装螺母三部分,内部流体的过渡部分与喷头出口进行圆角过渡。对上述喷头本体和内部流体的三维模型进行ANSYS流固耦合分析,得到如下结论:

(1)针对新型3D打印喷头的可更换结构,给出了不同直径的打印喷孔直径的计算方法,为打印喷头的内部流体仿真分析提供了初始的计算数据。

(2)通过对新型3D打印喷头的流固耦合分析,得到其内部流体的压力与速度矢量的方向与分布情况,流场的压力与速度方向一致,无回流现象;新型3D打印喷头的总变形量很小,验证了内部流体的流动平稳性。