光束偏移量对Q235/304激光焊接接头组织与性能的影响

王家胜, 舒林森,2*

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000; 2.陕西省工业自动化重点实验室, 陕西 汉中 723000)

现代工业的迅速发展对材料的综合性能要求越来越高,单一金属材料往往无法满足特殊场合的生产需要[1]。通过焊接制备异种合金构件是近年来备受关注的一种方法,既能充分发挥各种材料的优异性能,又能显著降低生产成本。Nd∶YAG脉冲激光焊接具有热源密度集中、易于控制焊接轨迹、热影响区较窄、焊缝成形好等优点,更适合异种金属的焊接[2-4]。

异种金属焊接的难点在于两侧母材的熔点、导热性、热容及熔融金属的流动性存在差异,往往需要将热源设定一定的偏移量,从而使得两侧母材具有合理的熔化比率来获得良好的焊接接头[5-7]。近年来,很多学者在此问题上进行了大量的研究。雷正龙等[8]采用激光光束偏移来焊接Ti-22Al-27Nb与Ti-6Al-4V异种钛合金,发现光束偏向Ti-22Al-27Nb侧时能够有效抑制焊缝中气孔缺陷的产生。宋志华等[9]进行了3 mm厚钛合金TA15和铝合金5A06的对接焊,让激光束聚焦在钛合金上使钛合金熔化,通过热传导使铝合金熔化,得到了成形良好的接头。韦竺施等[10]以6 mm厚钢/铝合金对接接头为研究对象,进行激光深熔焊接的工艺试验,研究了不同激光偏移量及接头不同位置对界面金属间化合物(IMC)组织形态、物相组成及厚度的影响。

目前的研究主要集中于异种钛合金及钢/铝合金的焊接研究中,对于Q235和SUS304异种钢焊接的研究相对较少,而这两种钢在工业生产中应用十分广泛,若能充分结合其各自的优异性能,具有广阔的应用前景[11-15]。为此,针对Q235结构钢和SUS304奥氏体不锈钢,进行了异种钢激光焊接,研究光束偏移量对焊接接头宏观形貌、显微组织和力学性能的影响规律,为异种钢激光焊接工程应用提供数据参考和试验基础。

1 试验材料与方法

试验采用尺寸均为200 mm×90 mm×0.5 mm的Q235和SUS304钢板作为母材,具体化学成分(质量分数)和常温力学性能见表1所示。为减少激光焊接接头中的缺陷,焊接前使用万能工具磨床对板材的对接面进行打磨,然后将打磨后的待焊板材置于超声清洗仪器中,去除其表面附着油污和杂质等。

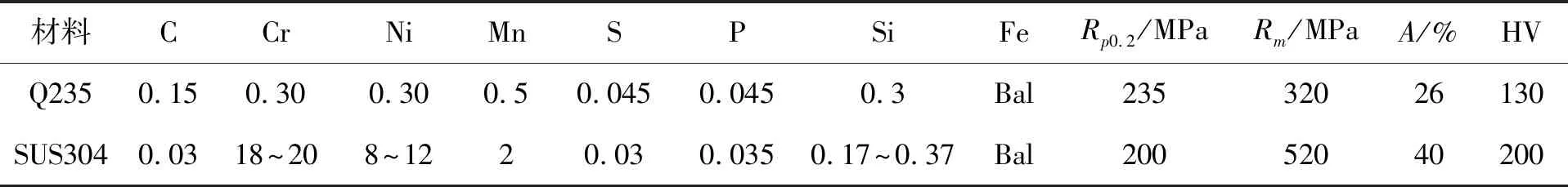

表1 母材的化学成分(质量分数/%)及力学性能

试验由额定功率800 W的脉冲Nd∶YAG激光焊接系统完成。激光波长1064 nm、焦斑直径1.5 mm,X、Y和Z方向移动控制精度达0.01 mm。

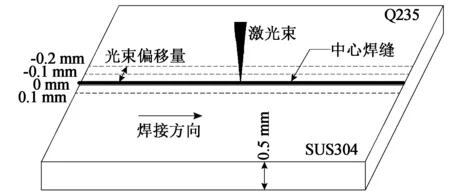

图1 光束作用位置示意图

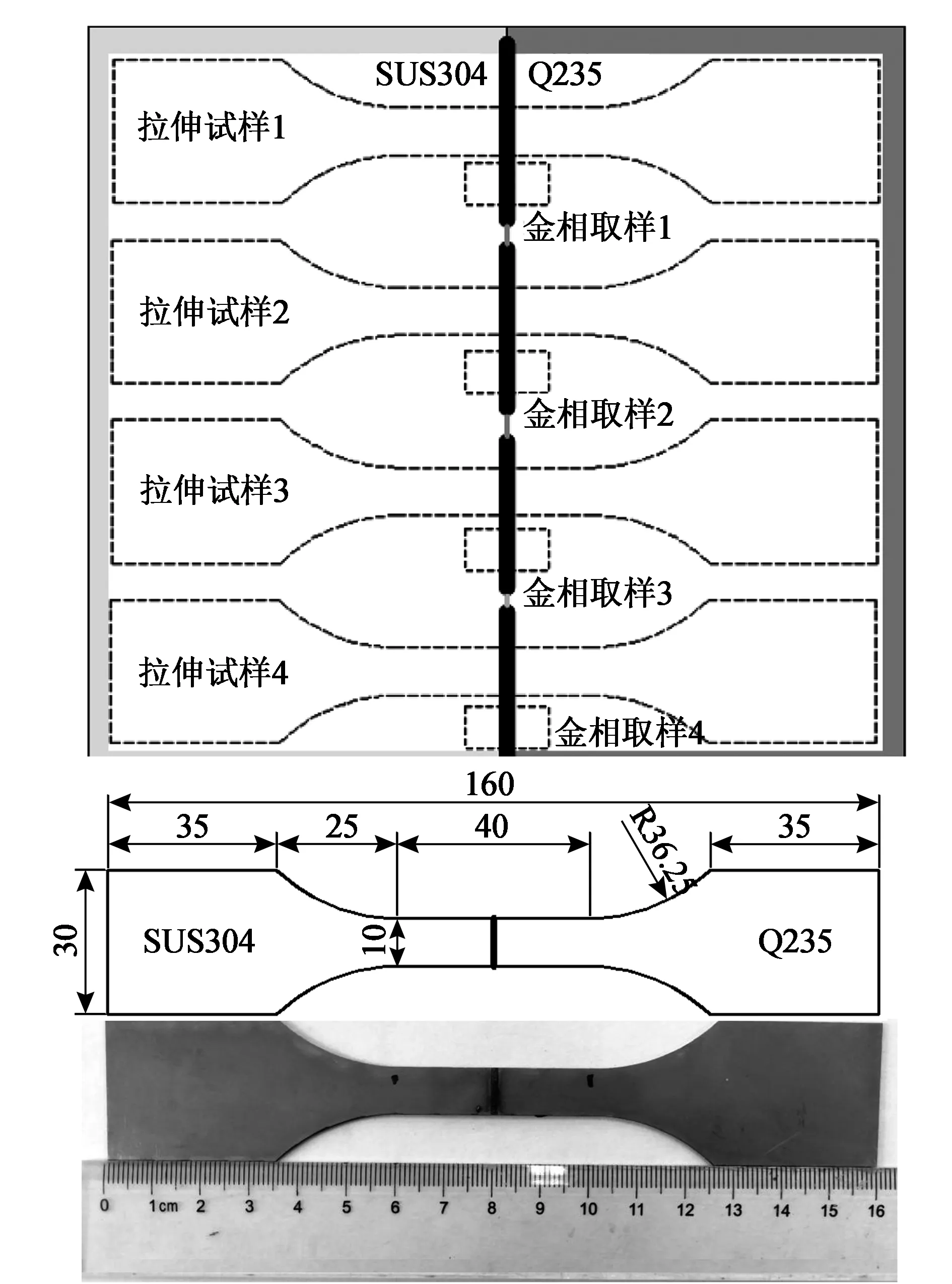

图2 金相取样位置及拉伸试样尺寸

通过大量的工艺预试验确定的焊接参数:焊接速度v=300 mm/min,脉冲电流I=160 A,脉冲频率f=15 Hz,离焦量△f=-4 mm。光束偏移量以0.1 mm为变量,在-0.2~0.1 mm范围内变化,规定光束偏向SUS304侧方向为正。激光束作用位置如图1所示。

焊接完成后,使用专用工具对焊缝作简单清理,观察焊缝宏观形貌;在焊接接头焊缝处截取长宽尺寸为20 mm×10 mm的金相试样,磨抛后先用体积分数4%的硝酸酒精溶液对Q235侧进行金相腐蚀,再用现配王水(HNO3和HCl体积比为3∶1)溶液对SUS304不锈钢侧进行金相腐蚀,采用放大50~1000倍的4XC倒置光学显微镜(OM)观察焊缝的金相组织;利用HV-1000型显微硬度计测定焊接接头的硬度分布;再根据《GB/T228—2002金属材料室温拉伸试验方法》的形状和尺寸标准,利用线切割机切割拉伸试件,金相取样位置及拉伸试样尺寸如图2所示,采用WAW-300万能拉压机进行拉伸试验。

2 试验结果与讨论

2.1 偏移量对焊缝成形的影响

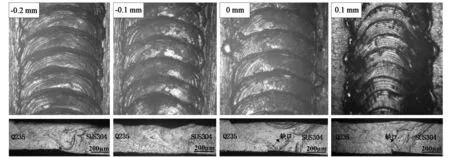

不同光束偏移量下的焊缝宏观形貌及截面熔深状态如图3所示。可以看出,当偏移量为0、0.1 mm时,焊缝表面出现局部咬边和轻微飞溅,焊缝底部有未熔合缺陷。当激光束偏向Q235侧时,焊缝表面成形美观,均呈现出均匀光滑的鱼鳞纹形貌,从截面焊缝轮廓来看,两侧材料均已被完全焊透,这是由于Q235钢的熔点高于SUS304不锈钢,当光束偏向SUS304侧时,热量主要集中于SUS304侧,Q235侧热量不足导致该侧焊缝底部产生未熔合。当光束偏向Q235侧时,热量使两侧金属熔化量比例适中,因此焊缝表面成形良好,从截面熔池形貌来看,两侧材料均被完全焊透。

图3 不同偏移量下的焊缝和横截面形貌

2.2 光束偏移量对焊接接头组织的影响

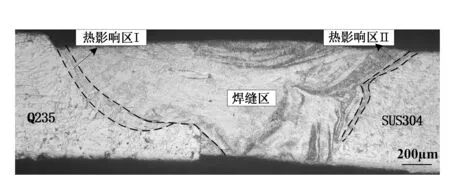

图4 焊接接头显微组织

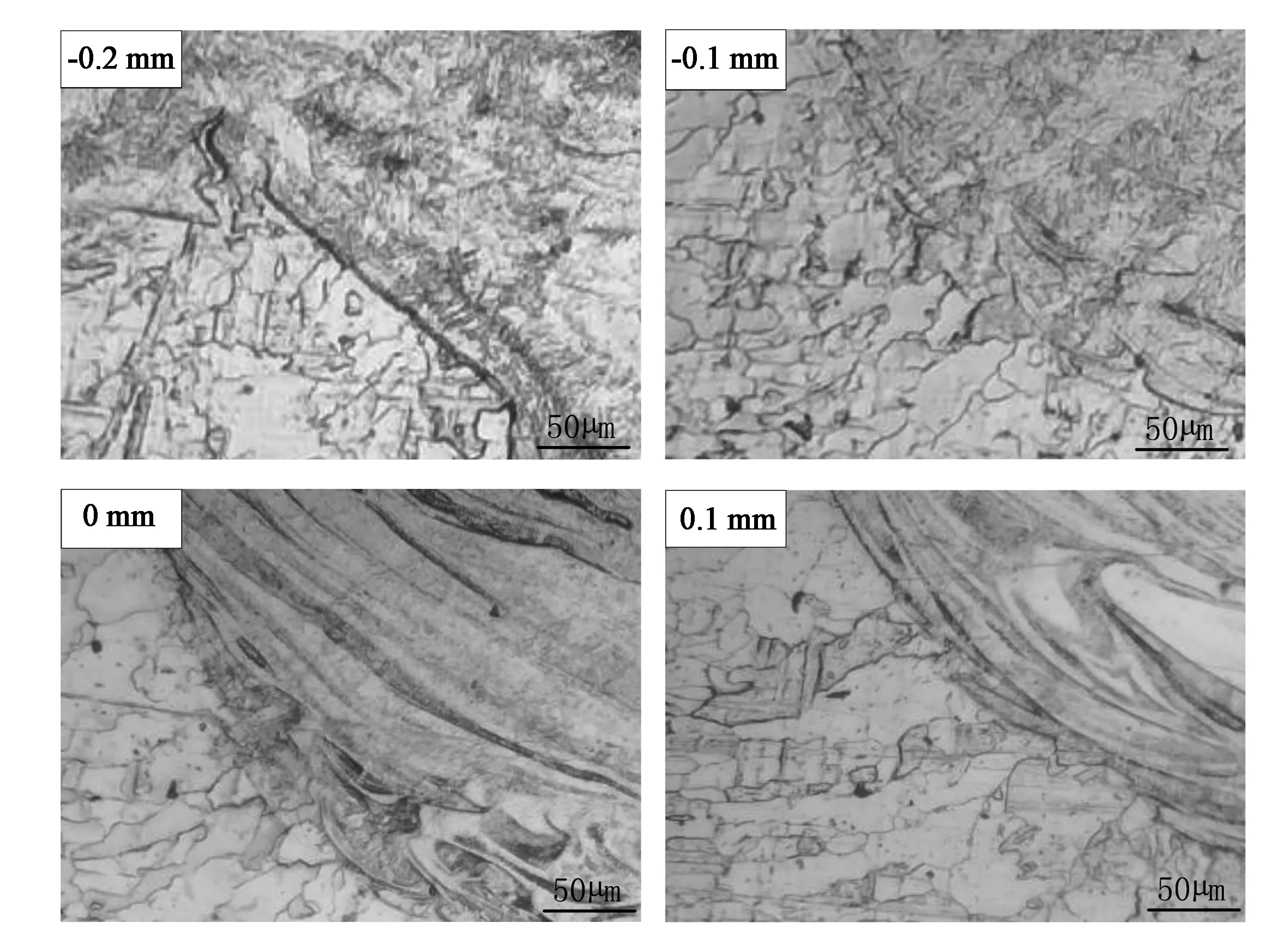

图5 不同偏移量下Q235侧热影响区金相组织

图4是Q235和SUS304薄钢板焊接接头的显微组织。由图可知,焊接接头大致分为Q235母材区、SUS304母材区、Q235侧热影响区Ⅰ、SUS304侧热影响区Ⅱ和焊缝区。Q235侧母材区组织为铁素体+珠光体,SUS304侧母材区组织为奥氏体。SUS304侧热影响区很窄,主要以马氏体为主,Q235侧热影响区相对较宽,呈现出明显的柱状晶组织。焊缝区组织主要为马氏体+铁素体+少量残余奥氏体,且SUS304侧马氏体含量多。

由于Q235侧热影响区宽度比SUS304侧宽,且前者晶粒也比后者粗大,该部位在静力拉伸或服役过程中的应力集中作用更加明显,故着重研究激光束偏移量对Q235侧热影响区微观组织的变化规律。由图5可以看出,热影响区主要由铁素体和马氏体组成。随着光束向SUS304侧偏移,组织中马氏体含量减少,铁素体含量增多且晶粒急剧长大,呈现出明显的柱状晶组织。从图中可以看出,当偏移量为-0.2 mm时,热影响区组织中的马氏体含量较多,晶粒较为细小均匀。

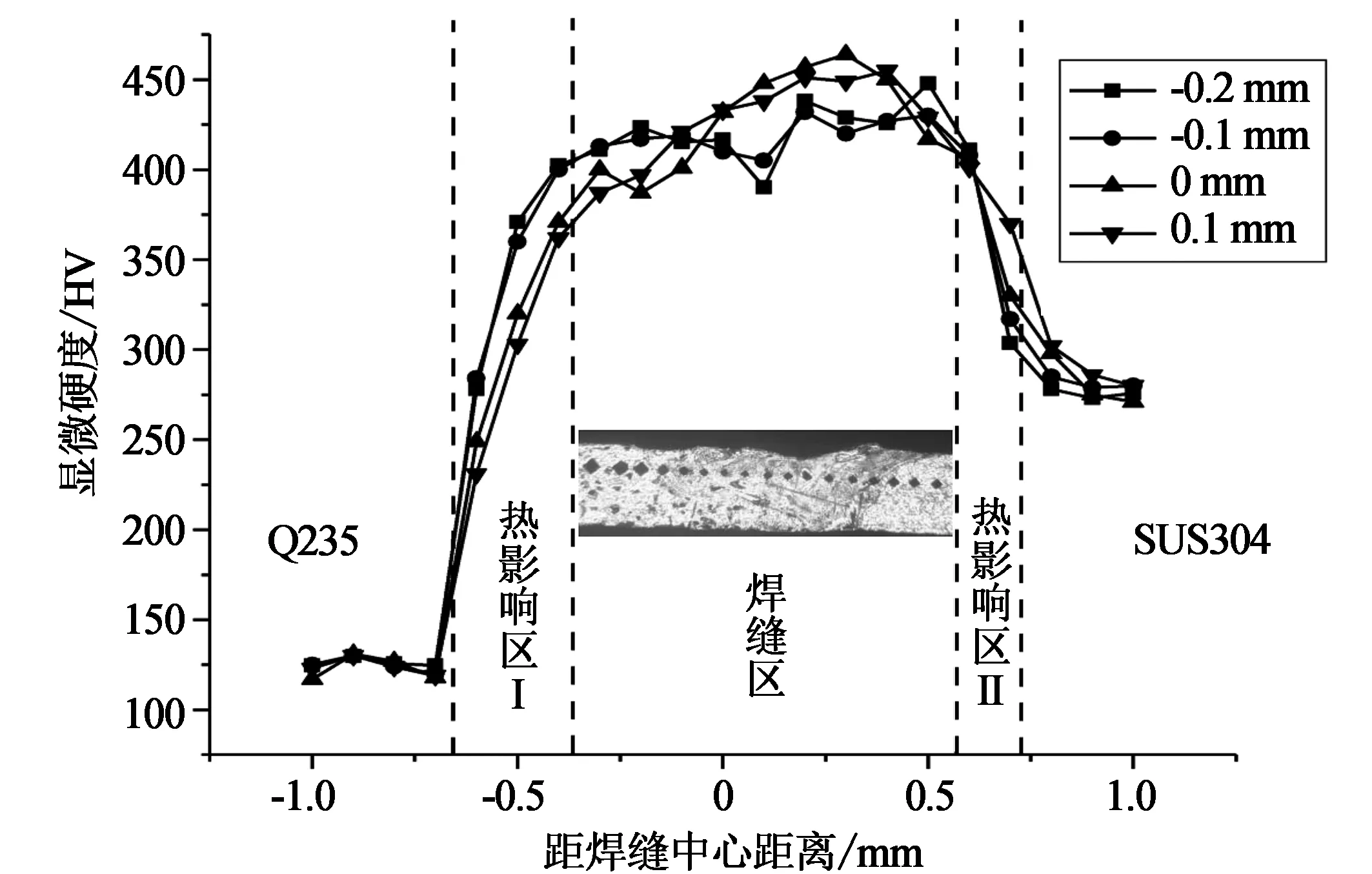

图6 不同偏移量下激光焊接接头硬度分布曲线

2.3 光束偏移量对接头显微硬度的影响

不同偏移条件下焊接接头横截面的硬度分布如图6所示。由图6可见,最低硬度位于Q235母材区,为130 HV左右,最大硬度出现在焊缝中心偏向SUS304侧,为460 HV左右,是Q235母材硬度的3.5倍。零偏移量和正偏移焊缝区硬度分布类似,均表现为SUS304侧焊缝区的硬度大于Q235侧硬度;而负偏移量时焊缝区两侧硬度相差较小,且焊缝中心处硬度有所降低。这是由于在正偏移和零偏移时,SUS304侧金属融化量大于Q235侧金属,导致Cr、Ni含量增大,使得固溶强化作用加强,在随后的快速冷却过程中发生了马氏体转变,造成SUS304侧焊缝区马氏体含量大于Q235侧,从而使硬度得到提高。由于Q235钢的熔点高于SUS304不锈钢,采用负偏移能够使得两侧金属融化量相对接近,两侧金属融化后充分融合,因此焊缝区两侧硬度相差较小。

2.4 光束偏移量对接头抗拉强度的影响

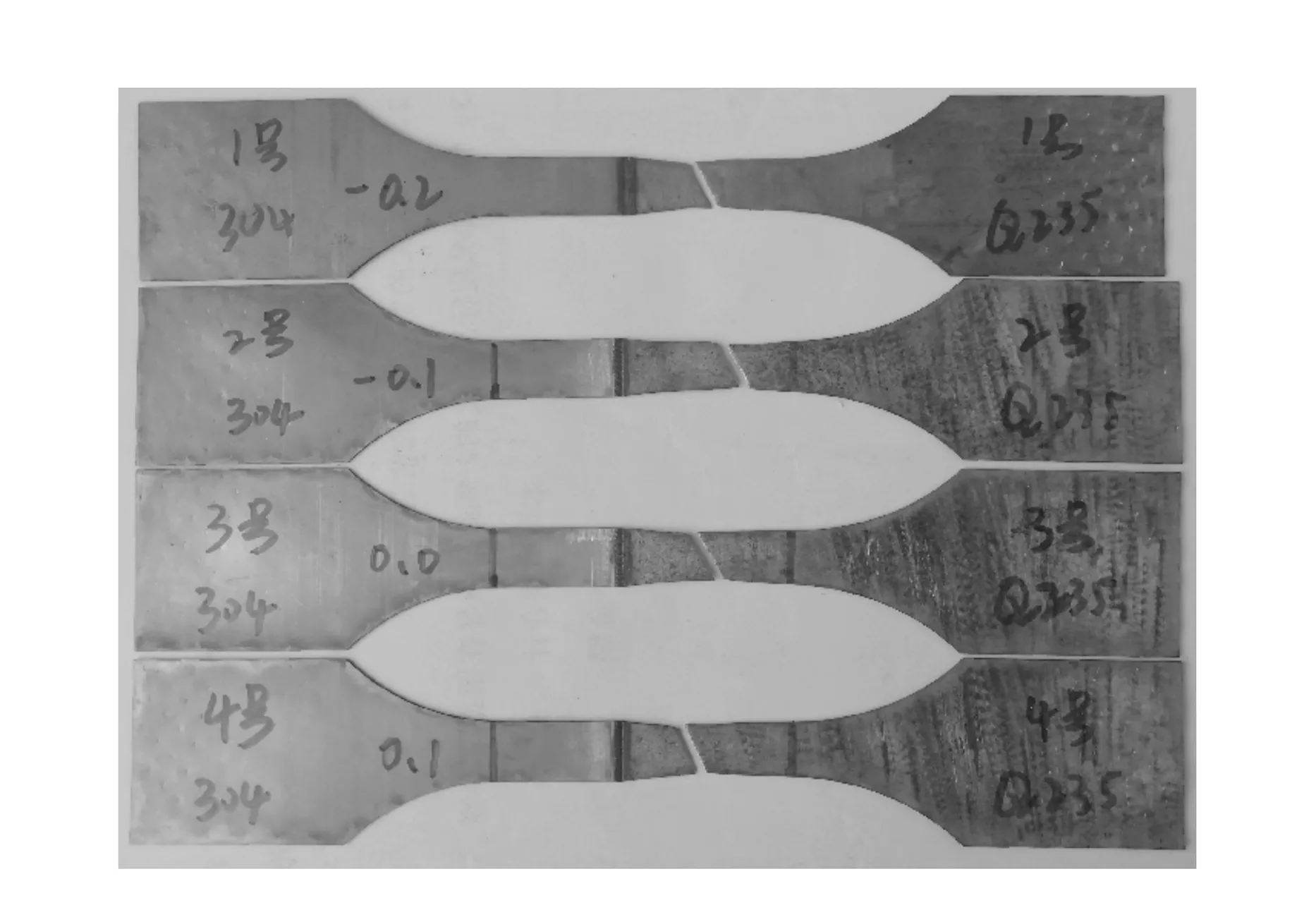

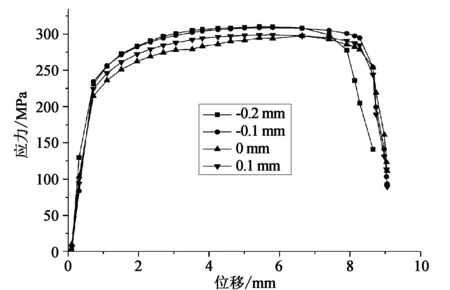

图7为不同偏移量下试件激光焊接接头的拉伸性能。从图7(a)可见,各试件断裂位置均位于Q235母材处,说明焊接接头的抗拉强度超过了Q235母材。由图7(b)可知,各试样的抗拉强度相差不大,负偏移量下试样的抗拉强度略高于零偏移和正偏移量。其中偏移量为-0.2 mm时,试件的断后伸长率降低,其他偏移量下试件的断后伸长率相差不大。这主要是由于偏移量为-0.2 mm时,Q235侧热影响区组织中马氏体含量增多,使其塑性降低。

(a) 拉断试样

(b) 拉伸曲线

3 结 论

(1)Q235/304异种钢通过激光焊接可以得到表面成形良好的焊缝,在激光束偏向Q235侧时,两侧母材均充分熔化,有效克服了未熔合缺陷,而且焊缝成形获得显著改善。当激光光束居中和偏向SUS304侧时,焊缝表面出现飞溅和咬边等焊接缺陷,Q235侧金属熔化量不够,焊缝底部出现缺口即未融合现象。

(2)光束偏向Q235侧时,热影响区组织中的马氏体含量较多,晶粒较为细小均匀,随着光束向SUS304侧偏移,组织中马氏体含量减少,且铁素体变得粗大,呈现出明显的柱状晶组织。

(3)焊接接头最大硬度出现在焊缝区,是Q235母材硬度的3.5倍。各拉伸试件断裂位置均位于Q235母材处,说明焊接接头的抗拉强度超过了Q235母材。