基于RFID和视觉的AGV控制系统设计

刘锏泽,刘净瑜,盛 君,徐建萍

(北京卫星制造厂有限公司,北京 100094)

0 引 言

自动导引车(AGV)是移动机器人的一个重要分支,又称为自主式无人搬运车[1-2]。它能在调度系统的监控下,按一定路径规划和作业要求,精确行走并停靠到指定工位[3],从而进一步完成一系列的作业任务,如运送货物、充电、夹持等。随着工业4.0战略概念的提出,各商业、船舶、军工企业均将智能制造列为企业生产制造及物流转运系统的目标,AGV自动转运也即随之成为全面实现工业自动化的必经之路。

1 系统概述

文中的自动导航AGV轮系结构由4个麦克纳姆轮组成,可实现全方位运动,包括直行、横行、斜行、任意曲线移动、零回转半径等[4-5]。该结构有效降低了AGV对作业区域的要求,扩大了AGV的作业范围。

2 导航控制系统硬件设计

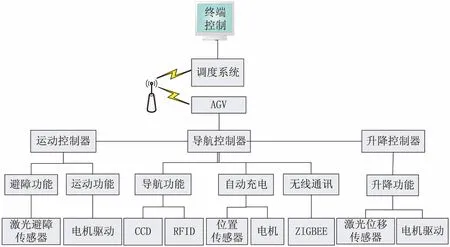

AGV控制系统由3个控制器组成:运动控制器、导航控制器和升降控制器。系统架构如图1。

图1 AGV系统架构

运动控制器主要进行轮系运动控制,同时通过实时采集的激光避障传感器的障碍物信息来保证AGV的可靠运动导航控制器具有导航功能、自动充电功能和无线通讯功能。AGV通过4个CCD相机和RFID实现AGV的自动巡线和定位功能。AGV与调度系统间通过无线通讯功能模块进行数据交互,AGV可以接收调度系统指令和反馈自身状态信息。当AGV到达指定工位后,升降控制器控制升降电机将产品举升或下降到指定高度,完成作业。

在进行控制系统的硬件设计时,需要综合考虑设备的通讯方式、通讯速率、系统精度、AGV工作方式以及功能要求等。

导航控制器以ARM控制芯片LPC1788为核心设计实现。该芯片是集成LCD图像控制器的ARM Cortex-M3微控制器,该控制器包含有LCD控制器,CAN总线控制器,512 KB的片上闪存,96 KB的SRAM,4 KB的片上EEPROM,4个UART,12位ADC,10位DAC。导航控制器包含了CAN总线驱动电路,UART电路驱动及其切换电路、IO信号处理电路、信号电平转换电路及供电电路。

AGV通过CAN总线连接7个节点,分别是4个CCD相机、升降控制器、运动控制器和激光避障传感器。RFID模块和ZIGBEE无线模块通过RS232通讯方式与导航控制器通讯。

3 导航控制策略

3.1 RFID定位方法

RFID设备利用RFID标签、读写器获取信息[6]。在AGV的运行场地铺设导引色带布局巡航路径,在路径十字交叉和工位处粘贴RFID卡,每个RFID卡具有不同的信息,分别对应不同的位置,如图2所示。因为射频卡具有一定的识别范围,为防止工位密集处出现工位信息无法精确识别的问题,选用识别范围相对较小(大概1 m左右)的射频读卡器,同时要求工位间距至少在2 m以上。

调度系统接收到上级加工指令后,基于导引地图规划出每辆AGV的作业路径并发送给AGV。AGV在大的运行范围内通过车载CCD识别导引线并循线行驶;运行至工位时,由车载RFID读卡器读取射频卡信息来识别当前位置,实现粗略的停车;然后车载CCD进一步识别停车标志,实现AGV的精确定位停车。在整个运行过程中,AGV会实时反馈给调度系统自身位置,调度系统根据反馈做出下一步路径调整。

图2 AGV作业工况示意

3.2 视觉精确定位方法

AGV自动巡线利用图像识别处理技术实现。需预先铺设黄色导引带或者刷涂黄色色带作为导引路径。图3为直行、交叉和驻车标志。这种预设导引线的方式限定了AGV的行驶路径,可以极大地减小AGV的活动范围,提高车间的空间利用率和转运效率[7-8]。

图3 视觉导航引导线

自动巡线时,在AGV前方、后方、左侧、右侧各安装一套视觉系统,包括相机、光源、镜头及位置调整机械机构。通过导引线图像识别处理,包括平均灰度、二值化分割、特征提取、约束条件与去噪处理、直线方程拟合,建立图像坐标系与车体坐标系的转换矩阵,完成对导引线的识别[9-10]。导航控制器根据当前各传感器反馈的相关信息,规划AGV行走方向以及角度信息,并向AGV运动控制器发布运行指令,再由运动控制器合理匹配各电机转速和方向,实现AGV的自动转运。

4 视觉处理算法

4.1 视觉图像采集自动曝光算法设计

在图像中设置N个方形监控区域,其尺寸为a×a的正方形,边长a(单位:像素)可以选择,N个正方形子图像尽可能均匀分布在整幅图像中。N个子图像的平均灰度值为:

(1)

给定图像目标亮度G0,则当前的图像亮度与目标亮度之间的比例因子为:

(2)

在循环中调节相机的曝光量,每采集一帧图像就调节一次,实时修改图像的亮度,保证相机在明暗区域内不会产生较大亮度变化,为后面图像处理算法的稳定性建立基础[11-13]。

4.2 视觉纵向导引线算法设计

纵向导引线的检测在整个算法系统中极为重要,它不仅以数学信息的方式提供给AGV控制系统,也是横向导引线和驻车标志检测的前提条件。纵向导引线检测算法的首要任务是把导引线从背景中提取出来。文中采用轮廓提取法,该提取方法受图像亮度变化的影响较小,对空间明暗区域变化有较好的鲁棒性。

4.3 目标轮廓像素提取算法

使用f(x,y)表示图像中(x,y)处的灰度值,一阶微分为:

(3)

离散化后的公式为:

Δf(i,j)=[f(i+1,j)-f(i,j)]+[f(i,j+1)-f(i,j)]

(4)

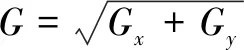

基于目标边缘梯度有较大变化的原理,检测目标边缘像素。使用Gx和Gy表示x、y方向的梯度变化,则总的梯度为:

(5)

4.4 边缘轮廓检测

通过梯度对图像进行了量化,得到的梯度图如图4所示。边缘处强度比非边缘处的强度大,基于该原理设计边缘轮廓检测算法。

图4 边缘量化

使用Min(j)表示梯度图像中第j行的最小梯度。计算整幅图像中最小值的平均数值,M表示总行数,则:

(6)

给定一个附加的阈值T0,则边缘像素检测算子为:

(7)

4.5 目标像素识别和分类

图4中的边缘图像包括了目标对象的像素,如导引线边缘像素、驻车标志的边缘像素等,但同时也可能包括图像中的污点边缘或者非目标边缘,需要建立相应的算法对实际目标进行识别和分类,剔除非实际目标像素。

图像中的像素按列排列,同一个目标的像素是联通的,不同目标之间是不联通的,所以先对边缘像素图像进行编码。对于一行像素,连续排列的边缘像素作为一个单元,记为Uj,i,j表示行,i表示第j列的第i个单元。利用联通性对图像中的目标进行分割,一个联通区域即为一个可能的对象,具体判断条件如下:当前的Uj,i与下一行的单元Uj+1,k进行比较,遍历每一个单元,如果这两个单元相连或者有重合的部分,即为一个区域中的单元,对其进行标记,依次类推,得到图像中的所有联通区域。

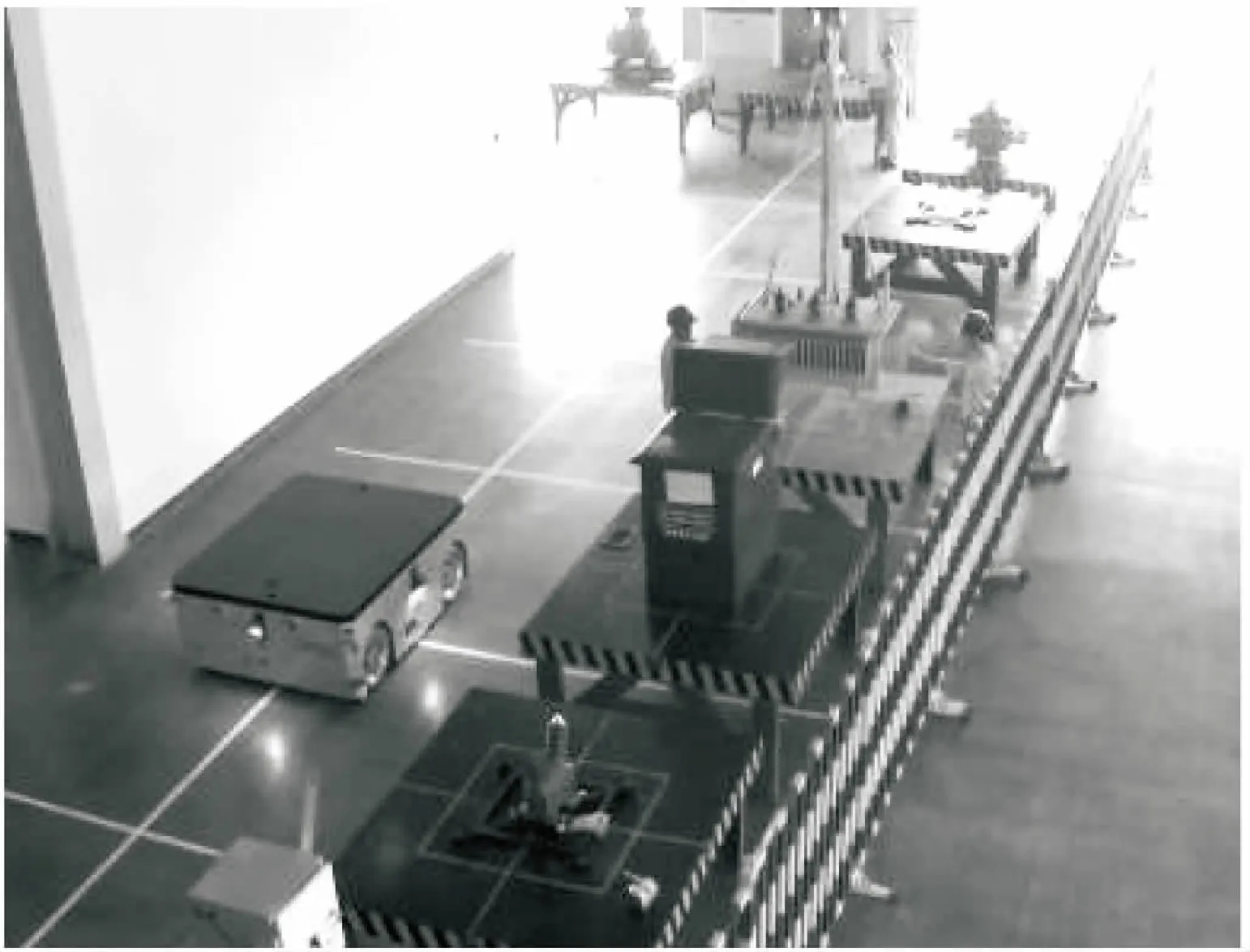

对于每个联通区域,均统计其面积,区域横向最小、最大坐标,纵向最小、最大坐标。图像中的污点面积较小,可以通过设置阈值进行初步滤除,若目标区域的面积为Area(k),则污点区域为Area(k) 经过以上滤波,图像中可能包含纵向导引线边缘像素、横向导引线边缘像素、驻车标志区域或其他较大面积的非有用目标区域。对各区域的特点进行分析,基于此给出识别分类器遵循的准则。 采用横向扫描的搜索策略,若搜索到第j行,启动0列→N列搜索,遇到的第一个边缘像素位置为xi,启动N列→0列搜索,遇到的第一个边缘像素位置为xk,如果这两个横向坐标满足以下条件,则初步认定为纵向导引线的边缘像素: (8) 其中,W1和W2是两个宽度阈值。 (9) 图5为驻车线图像识别效果。 图5 驻车线图像识别效果 图像识别具备信息丰富、精度高等特点,适用于车间等室内环境,尤其适用于该项目中导航路径复杂、定位精度要求较高的应用环境。基于RFID与视觉导引的AGV目前已应用于国家电力检测行业等不同产品自动化转运车间,如图6所示。 图6 AGV自动转运场景 实际应用时,在AGV导引线宽度设置为10 mm,最高速度设为0.7 m/s时,循线和定位精度可达5 mm,角度精度0.1度。目前基于RFID和视觉复合导航的AGV根据不同的作业需求,已扩展出升降、叉车、夹持等多功能任务模块。同时,可通过调度系统规划作业,广播发布任务,完成多车协同作业。 基于RFID和视觉实现的AGV产品源于航天军用技术转化,立足于“十三五”智能装备发展规划,充分结合多项先进技术,朝着模块化、自动化、智能化和信息化方向发展,以适应未来生产需要。目前该AGV产品已扩展应用于航天、航空、轨道交通、智能物流等多个领域,形成了多个示范应用项目,解决了超大结构的精密加工、自动化转运、装配等技术瓶颈。

5 实际应用及验证

6 结束语