填充混凝土对顶推施工中的方形钢桥墩垂直度影响分析

唐杨

(重庆交通大学 土木工程学院,重庆市 400074)

在钢筋混凝土桥墩中,对于高桥墩需要对其垂直度进行有效监测。垂直度不满足规范要求,一是影响外观,给人不安全的感觉,重要的是由于桥墩弯曲,上部结构和汽车荷载作用下引起偏心受力,由于重力二阶效应会恶化桥墩的受力,造成桥墩裂缝宽度和内力成倍增加,严重影响桥梁的寿命和使用安全。

在桥梁工程中常见采用圆形截面钢桥墩,并且大部分钢外壳内部填充混凝土。顶推施工过程由于主梁的荷载与边界条件在不断地改变,所以大都针对主梁在施工过程中的变形和应力分析研究,而对桥墩的变形关注较少。对于桥墩垂直度的影响因素研究多都针对施工误差、温度、合龙前的顶推力等,对于顶推过程中由于摩擦造成水平偏位的研究较少。顶推施工的桥墩多是钢筋混凝土结构,只有临时桥墩才采用钢结构,该文研究的桥墩均采用钢桥墩作为永久桥墩,研究填充混凝土对顶推施工的方形钢桥墩垂直度的影响。

1 工程概况

以重庆市合川区某工程项目中2#桥为工程背景,2#桥为钢-混凝土组合结构梁桥,桥梁全长118.08 m,跨径布置为(3.04+16+3×24+16+3.04)m,桥宽8.9 m,双向2%横坡。上部结构采用钢-混凝土组合梁,桥墩设计为钢-混凝土组合墩,后来由于施工工期紧张,取消了方形钢桥墩的混凝土填充。为考虑有无混凝土填充对方形钢桥墩在顶推施工中垂直度的影响,下文将考虑两种模式进行结构分析。

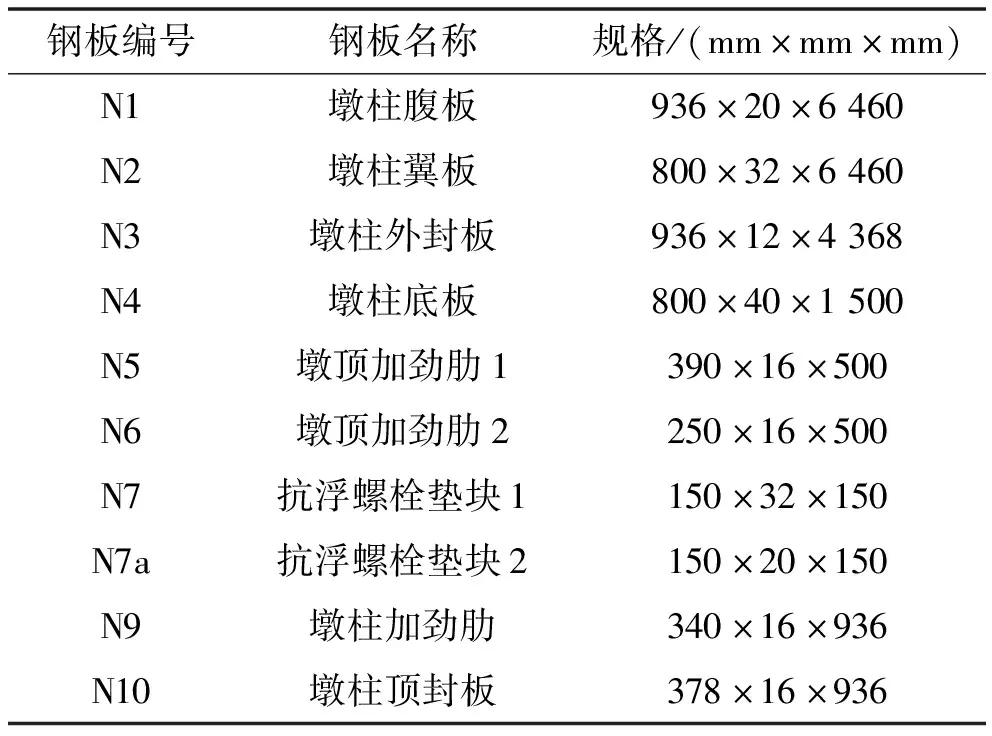

桥墩的材料采用Q345qDNH耐候钢,墩柱工字形截面高1 000 mm,上下翼缘宽800 mm,上下翼缘板厚度32 mm,腹板20 mm,工字形槽内设置槽形加劲肋,加劲肋间距1.2 m,加劲肋厚度16 mm,工形柱槽最后用16 mmQ345qDNH钢板封槽,形成完整的方形钢桥墩。以最先顶推的P4号墩为例,桥墩结构图如图1所示,各板件尺寸见表1。

图1 钢柱结构图(单位:mm)

表1 钢板尺寸表

2 现场观测与有限元建模

一般情况下,顶推过程中的墩顶水平位移监测多采用全站仪法和百分表法,该项目现场观测通过全站仪测量布置于墩顶的反光片坐标。全站仪型号为拓普康DS-101AC,对测量数据采用CAD计算绘图得到桥墩的顺桥向和横桥向水平位移。

有限元建模的材料参数设置为:Q345qDNH钢重度78.5 kN/m3,弹性模量210 GPa,泊松比0.3。C40混凝土重度25 kN/m3,弹性模量32 500 MPa,泊松比0.2。先采用Midas/Civil建立全桥杆系模型,计算得到顶推过程中该桥墩最大竖向支反力为450 kN,然后采用Abaqus建立板壳实体有限元模型详细分析。

模型1仅模拟钢桥墩外壳,不考虑填充混凝土,钢板采用C3D8R单元模拟,钢柱大部分采用结构化网格划分,唯有桥墩顶部结构复杂,采用自由网格划分,共划分19 652个单元。查阅相关资料,常用钢铁之间的静摩擦系数为0.1~0.3,由于耐候钢布满铁锈,表面粗糙摩擦因数按0.3考虑,则水平推力为135 kN,简化采用均布面力施加于钢柱与顶推钢梁的支承面上,按1.2 MPa施加于模型上,同时在支承面施加450 kN的竖向压力。桥墩底部简化考虑为固结,同时考虑钢板和混凝土的自重。

模型2考虑钢桥墩在内部填充混凝土对桥墩结构的影响,此时忽略内部槽形加劲肋的构造,混凝土同样采用C3D8R单元模拟,共划分46 100个单元,钢板与混凝土之间采用面与面接触模拟,混凝土四周和顶部与钢板网格相同,从而实现节点耦合,对比相关文献资料,切向行为的摩擦因数采用0.4,为了便于收敛,法向行为采用指数形式的“软接触”形式,其他荷载和边界条件与模型1相同。有限元模型如图2所示。

图2 钢柱和内部填充混凝土模型

3 实测与理论分析结果

3.1 现场实测

在每次顶推前后分别测量墩顶反光片的坐标,计算得到桥梁顺桥向和横桥向的水平位移,顺桥向以钢主梁顶推方向为正方向,横桥向以面向顺桥向正方向的右手侧方向为正方向,观测结果如表2所示。

表2 P4墩墩顶位移实测结果

由表2可以看出:桥墩主要出现顺桥向位移,横桥向位移与顺桥向位移相比可以忽略不计,这与钢主梁的顶推方向是一致的。较小的横桥向位移可能是由于顶推过程中两侧钢主梁没有同时顶推,造成顶推方向与桥梁纵轴线产生夹角,从而导致了横桥向位移的产生。同时可以看出,虽然钢主梁顶推方向不变,但是钢桥墩顺桥向的位移却是有正有负,说明在整个顶推过程中,桥墩并没有发生单独一侧的水平位移。

3.2 有限元结果分析

3.2.1 模型1

模型1与工程实际相同,内部没有填充混凝土,结构顺桥向位移云图如图3所示,横桥向位移云图如图4所示。

图3 模型1顺桥向位移云图(单位:mm)

图4 模型1横桥向位移云图(单位:mm)

由图3、4可见,模型1顺桥向最大位移为2.261 mm,出现在墩顶顶板的一角,横桥向最大位移不足0.002 mm,出现在靠近墩底的钢柱外壳棱线上,可见主桥顺桥向顶推过程中,钢桥墩的水平位移也主要由顺桥向位移控制。

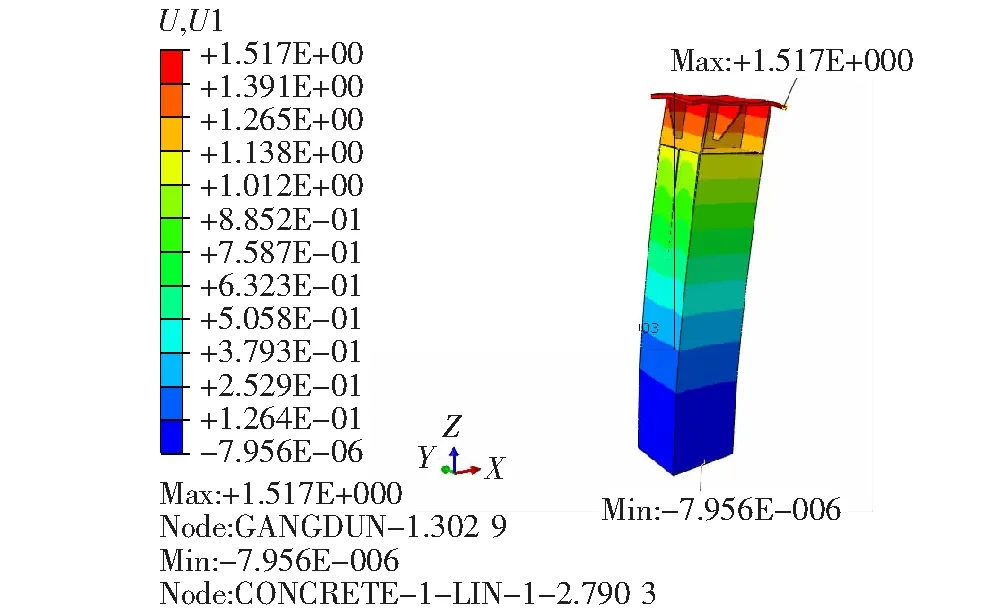

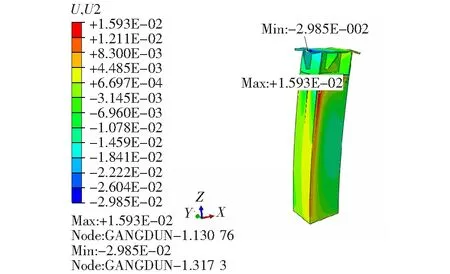

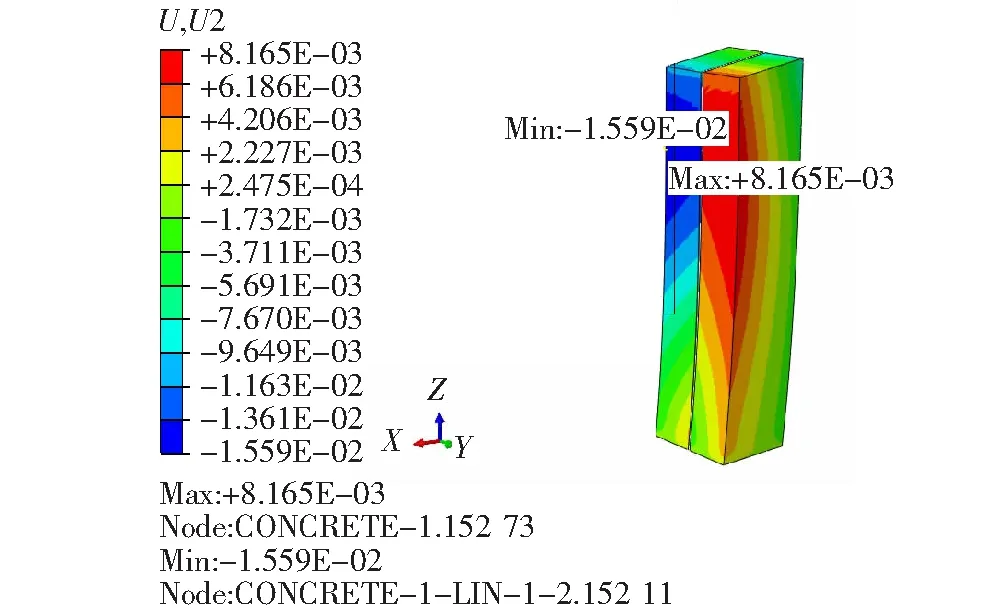

3.2.2 模型2

工程中钢桥墩内部更多的采用填充混凝土的形式,填充混凝土不仅可以增强桥墩抗弯刚度,还可以增强钢结构的稳定性,尤其在高桥墩中。模型2考虑了填充混凝土,在顶推过程中钢-混凝土组合桥墩钢外壳顺桥向位移云图如图5所示,钢外壳横桥向位移云图如图6所示。

图5 模型2钢外壳顺桥向位移云图(单位:mm)

图6 模型2钢外壳横桥向位移云图(单位:mm)

由图5、6可见:模型2顺桥向最大位移为1.517 mm,同样出现在墩顶顶板的一角,横桥向最大位移不足0.003 mm,出现在柱顶钢板一边缘线的中间位置。由此可知:主桥顺桥向顶推过程中钢外壳的水平位移也主要由顺桥向位移控制。

对于内部填充混凝土,内部混凝土顺桥向位移云图如图7所示,横桥向位移云图如图8所示,顺桥向位移大于横桥向位移。

图7 模型2混凝土顺桥向位移云图(单位:mm)

图8 模型2混凝土横桥向位移云图(单位:mm)

取钢柱一棱边,以墩底到墩顶为取值路径,查看墩柱竖向各点在水平方向变形的情况,竖向各点位移变化曲线如图9所示。

图9 竖向路径顺桥向位移图

由图9可以看出:钢柱棱边的水平位移呈现线性关系,靠近墩底为0,墩顶最大,由此可以看出结构处于较为安全的状态。

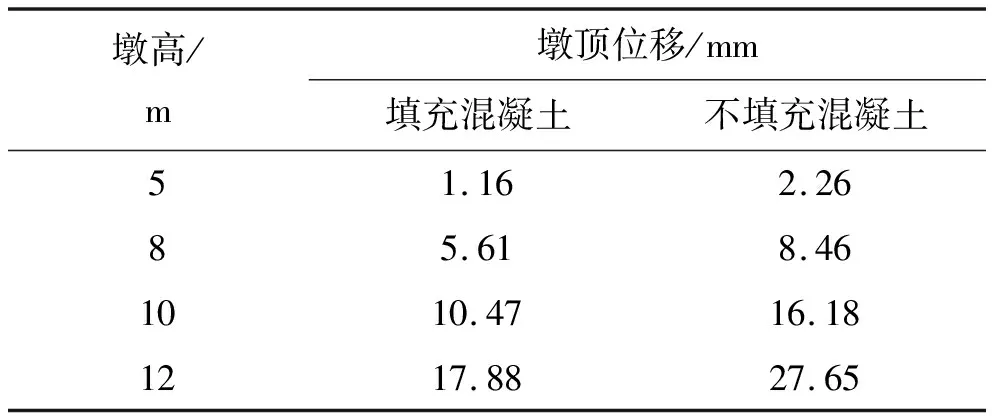

3.3 墩高对墩顶位移的影响分析

在原模型的基础上,加长原来墩高,采用相同荷载与边界条件,分别建立5、8、10、12 m墩高的填充混凝土桥墩模型和不填充混凝土桥墩模型,共计4组模型,将得到的墩顶水平位移统计如表3所示。

表3 不同墩高墩顶位移

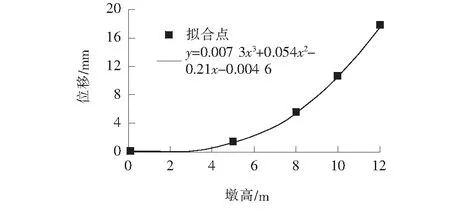

为了得到墩高的变化对两种不同结构形式(填充混凝土和不填充混凝土)墩顶位移的影响,墩顶位移随着墩高的变化趋势如图10所示。

图10 墩高-墩顶位移图

由图10可以看出:随着墩高的增加,顶推所造成的墩顶顺桥向位移不断加剧,而且墩顶位移的变化率逐渐增大;同时再次说明无论桥墩高低,钢桥墩内填充混凝土可以有效控制墩顶位移的增大,而且桥墩越高,其效果越明显。

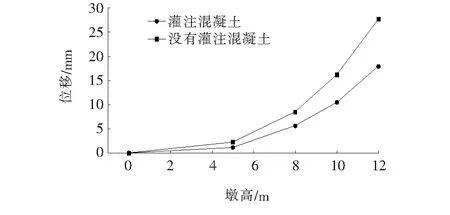

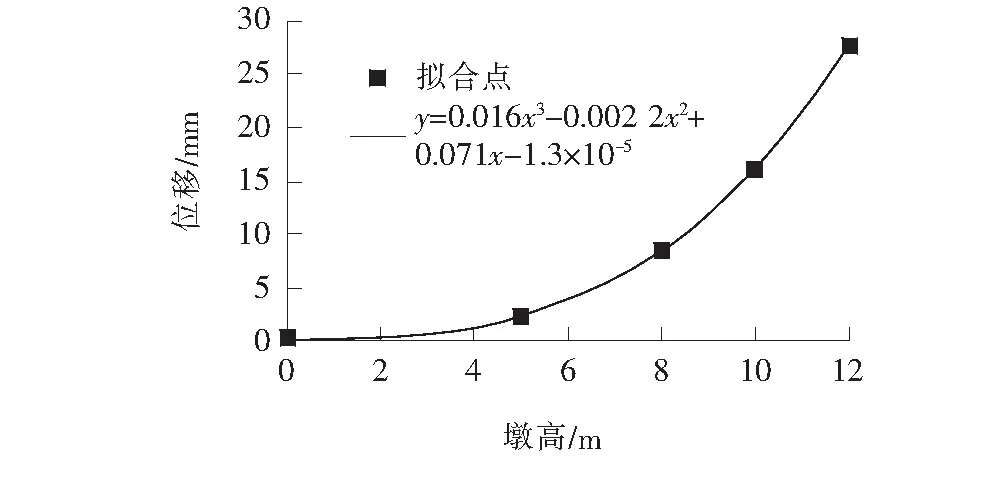

采用Matlab对不同墩高下墩顶位移值进行曲线拟合,用以预测其余不同墩高状态在相同施工状况下的墩顶位移值,如图11、12所示。

图11 未填充混凝土墩顶位移拟合

由于该项目共计20多座桥梁,桥墩截面尺寸完全相同,仅仅墩高不一,根据图11、12拟合公式,可以从理论上直接计算出不同高度的钢桥墩在顶推过程中的顺桥向水平位移,从而避免多次建模计算。

3.4 结果分析

GB 50205-2001《钢结构工程施工质量验收规范》和JTG F801-2012《公路工程质量检验评定标准》对钢桥墩垂直度有相应要求,对于10 m以下的桥墩垂直度偏差应当小于H/1 000 mm,对于10 m以上的桥梁结构,钢桥墩的垂直度偏差应当小于H/1 000 mm,并且小于25 mm。

图12 填充混凝土墩顶位移拟合

根据以上实测和有限元分析,理论分析最大顺桥向偏位2.26 mm,实测最大顺桥向偏位2.9 mm,参考以上规范规定,以上柱高5 m,允许水平位移5 mm,有限元和实测结果均表明满足规范要求。

根据以上结果分析,实测位移主要表现在顺桥向位移,而横桥向位移不起控制作用,但是相比于有限元计算值明显偏大,可见钢主梁在顶推过程中对桥墩产生了不小的横桥向作用力,根据现场实际观察分析,可能是由于两片钢主梁没有同步顶推造成的,使得顶推方向与顺桥向形成了一个夹角,进而产生了横桥向的作用力。

在实际施工过程中,为了加快施工进度而没有填充混凝土,根据模型2与模型1理论值对比可知,由于没有填充混凝土,其顺桥向水平位移比填充混凝土后的桥墩位移增大了近1倍,可见在钢桥墩桥梁施工过程中,填充混凝土可以有效地提高桥墩的抗弯刚度,增强稳定性。

根据竖直路径上的所有点的顺桥向位移分析,位移由墩底向墩顶线性增大,可见填充混凝土的桥墩和不填充混凝土的桥墩目前还是稳定的,暂不会发生稳定性破坏。随着桥墩高度增加,填充混凝土的桥墩顺桥向位移相比于未填充混凝土的桥墩顺桥向位移的差值越来越大,可见混凝土发挥的效果越来越大。

4 结论

通过墩顶位移的实际测量与有限元建模分析,同时讨论了不同墩高对填充混凝土的作用效果,得到以下结论:

(1)实测和理论分析均表明顶推过程中墩顶位移满足规范规定的垂直度要求。

(2)钢柱内部填充混凝土可以有效降低墩顶水平位移,桥墩越高,效果越明显。

(3)桥墩高度的增加会造成桥墩墩顶位移的加剧,大约呈三次方的趋势增大。

(4)钢主梁顶推过程中尽可能做到同步顶推,避免产生过大的横桥向水平推力。

(5)对于同一项目中桥墩截面形式相同,受力相近,可以采用Matlab拟合部分桥墩的理论计算值,从而预测其余桥墩的变形,减少工作量。