掺钡渣的SMA-10超薄罩面路用性能分析

吴谨, 梅迎军, 周启伟(.重庆交通大学 土木工程学院, 重庆市 400074; .重庆交通大学 材料科学与工程学院;

3.重庆市智翔铺道技术工程有限公司)

重晶石是钡的最常见矿物,是以硫酸钡(BaSO4)为主要成分的非金属矿产品,中国重晶石资源储量丰富,主要集中于南方,贵州省占中国总储量的1/3。重晶石在化工方面常用于生产碳酸钡、氢氧化钡、氯化钡、硫酸钡等各种钡类化合物,在这些提炼生产过程中,产生了大量的残余固体废渣(钡渣),钡渣有白钡渣和黑钡渣之分,具有一定的毒性。随着中国化工行业的发展,且缺乏处理钡渣的有效途径,钡渣的堆放量日益增大,全国钡渣堆放量已超过千万吨。钡渣的长期堆放占用了大量的土地面积,且在高温作用下易释放有毒气体,污染大气;在雨水作用下,流出大量含硫废水,污染水质。所以,钡渣严重地影响了生态环境,如何有效地利用钡渣,减少对环境的污染成为了企业与政府当下亟待解决的问题。

目前,中国对钡渣的研究处理有了一定的发展,李崇景在利用铬渣、钡渣生产混凝土研究中得出用取代率为50%的铬渣、钡渣代替部分天然砂制作强度等级为C15的普通混凝土,其抗压强度达到18.9 MPa,比混凝土设计强度提高26%;叶伟等在重晶石矿渣应用水泥稳定碎石基层的研究中得出重晶石矿渣水泥稳定碎石混合料的抗压性能、抗拉性能和抗干缩性能与常规水泥稳定碎石混合料基本相当;姚珺等在钡渣石灰协同作用处理含磷废水的研究中在钡渣与氢氧化钙的协同作用下,投加比例为钡渣1 g+氢氧化钙1.5 g/1 mg磷时,对水中磷的去除率达到90.42%,出水含磷量已降低到1 mg/L以下,达到了国家排放标准;唐英等在毒重石尾矿钡渣制取高纯氯化钡的研究中,通过改进的两次盐酸浸取法将毒重石尾矿钡渣中的钡转化为氯化钡实现二次回收,钡的回收率可达95%;刘攀等在盐酸浸取钡渣中钡离子工艺路线研究中以贵州镇宁钡渣为原料,利用盐酸将钡渣中的钡离子浸取出来进行二次利用,在盐酸浓度为3 mol/L,液固比7∶1(g/g),浸取时间为2 h的条件下,钡离子的浸取率达到78.51%。

该文拟对不同掺量下的重晶石钡渣SMA-10改性沥青混合料的高、低温性能、水稳定性的影响进行研究,得出钡渣对SMA-10沥青混合料的影响规律以及钡渣的最佳掺量,为工程应用提供理论依据。

1 原材料

(1) SBS改性沥青

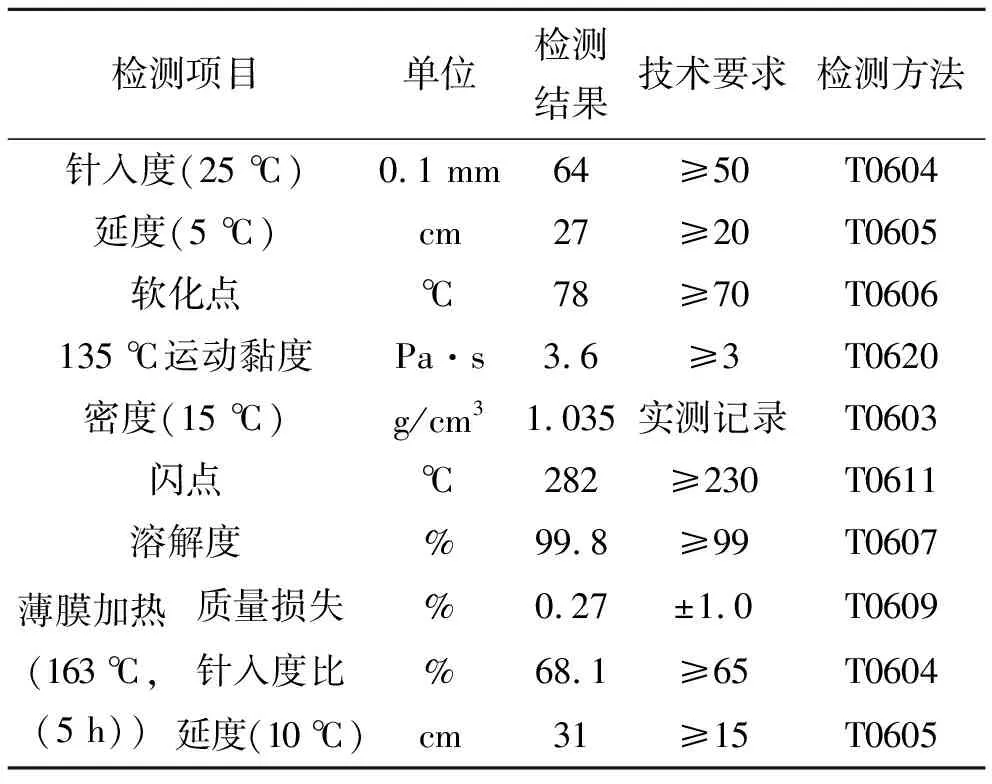

采用SK70#基质沥青,掺4%的SBS改性剂,得到SBS改性沥青,SBS改性沥青的技术指标见表1。

(2) 集料

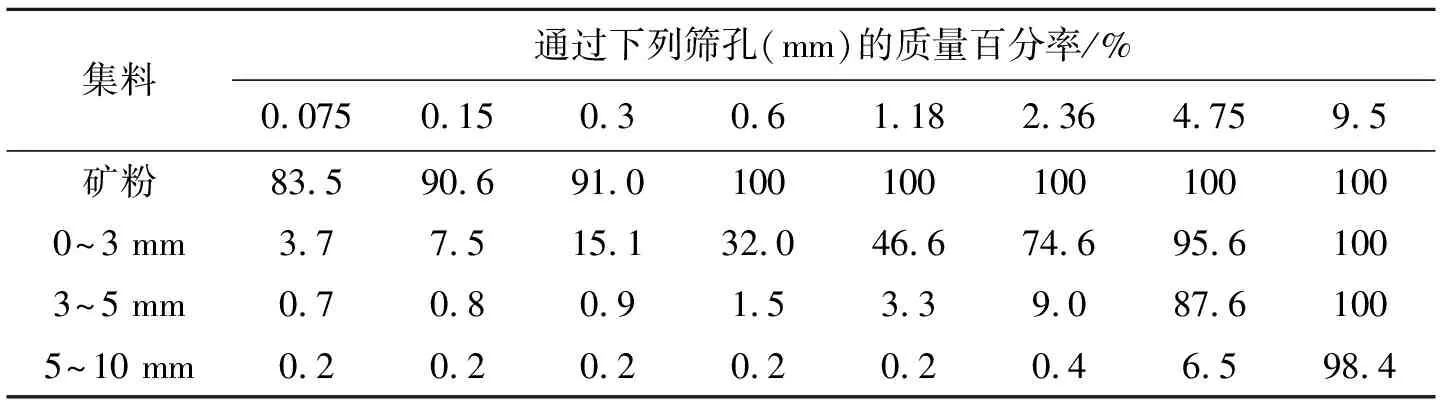

采用0~3、3~5、5~10 mm集料,粗、细集料选用峨眉玄武岩,矿粉选用重庆石灰石矿粉,各档集料的级配如表2所示,通过JTG E42-2005《公路工程集料试验规程》的规定进行技术指标测试,结果满足要求。

表1 SBS改性沥青技术指标

(3) 钡渣

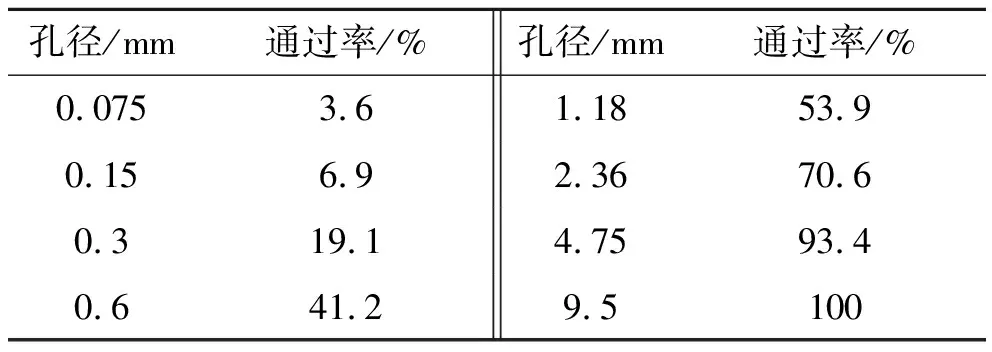

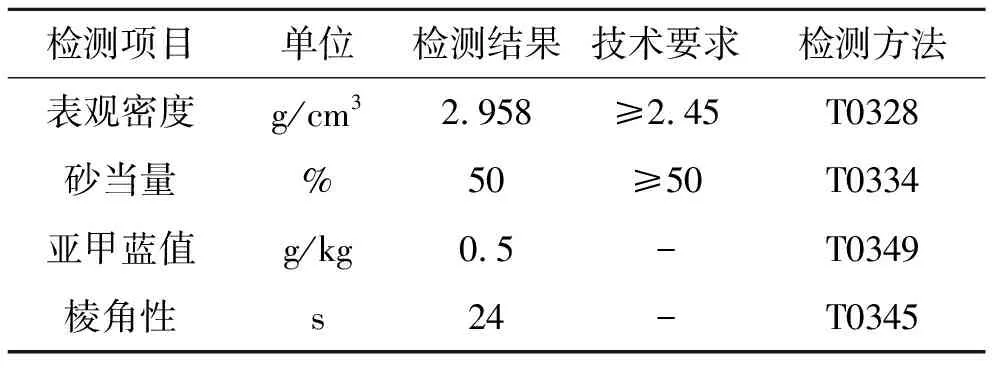

钡渣采用贵州省黔东南地区某重晶石矿厂产品,其级配和技术指标如表3、4所示。

由表3可以看出:钡渣具有一定的细度,在混合料中与沥青的接触面积大,形成的沥青胶浆更多,同时含有少许大于4.75 mm的颗粒,说明钡渣的级配合理,在混合料中既能起到胶凝作用,又可以充当骨料。表4中钡渣的各项技术指标满足技术要求,其中表观密度为2.958 g/cm3,与该文所用0~3 mm的玄武岩集料密度相差不大(2.916 g/cm3);与表2中0~3 mm玄武岩集料对比,粗细程度、级配大致吻合,所以该文选用钡渣代替沥青混合料中的部分0~3 mm细集料。

表2 各档集料的级配

表3 钡渣级配组成

表4 钡渣的技术指标

2 配合比设计

2.1 级配组成

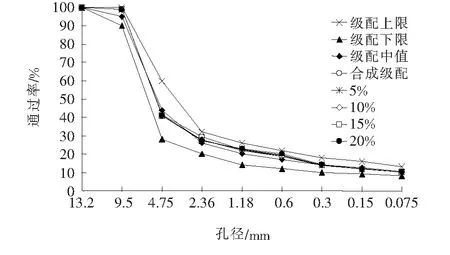

矿料级配曲线设计为SMA-10细粒式,用钡渣代替部分0~3 mm的细集料,钡渣掺量为5%、10%、15%、20%,合成级配曲线如图1所示。矿粉、0~3、3~5、5~10 mm各档集料掺量分别为11.0%、24.0%、4.0%、61.0%。

图1 各钡渣掺量的级配曲线

由图1可以看出:级配曲线大致与合成级配曲线吻合,随着钡渣掺量的递增,集料的通过率增大,即细集料增多,级配曲线更接近于级配上限,在0.6 mm粒径表现最为明显。

2.2 最佳油石比

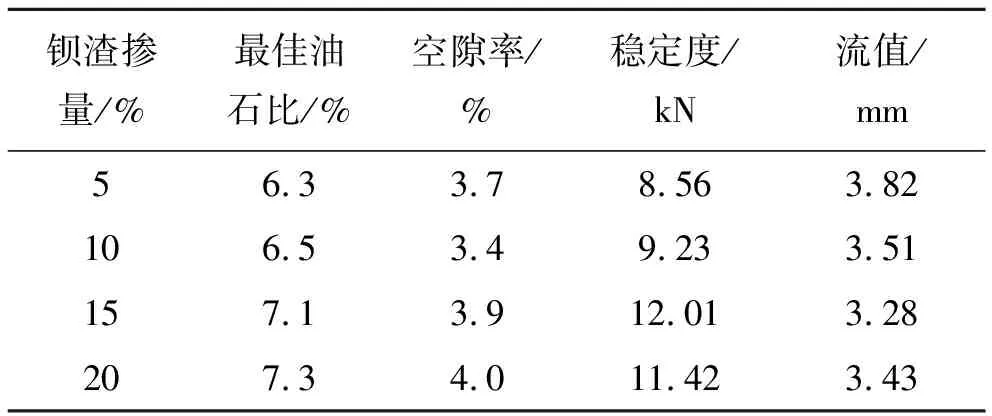

采用马歇尔击实法确定钡渣不同掺量下的油石比,具体参数见表5。

由表5可得:

(1) 随着钡渣掺量的增加,沥青混合料的油石比随之增大,用油量分别增大了3.2%、9.2%、2.8%。分析其原因是:钡渣是多孔隙材料,孔隙比较大(孔隙比为1左右);同时较小颗粒与沥青形成沥青胶浆,导致用油量增大。

表5 不同钡渣掺量下的最佳油石比及其技术指标

(2) 马歇尔稳定度随钡渣掺量的增大呈现先增大再下降的趋势。钡渣掺量为5%~15%时,混合料的强度增大,抗位移变形能力提高;当钡渣掺量为20%时,强度减小,同时抗变形能力降低。分析其原因是:钡渣的主要成分是BaSO4、SiO2、BaSiO3等固体难溶物,且含有CaO、FeO等水泥熟料,使之强度提高。当钡渣掺量小于15%时,钡渣掺量越大,比表面积越大,吸油率越大,形成的沥青胶浆越多,大颗粒作为骨料,导致沥青混合料的强度增大;当钡渣掺量超过15%时,钡渣充当细集料偏多,难以形成骨架,导致强度降低。

3 路用性能试验分析

3.1 高温稳定性

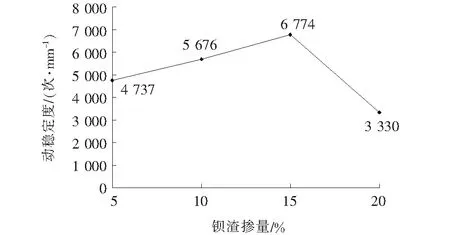

按照规范,对不同钡渣掺量的混合料进行车辙试验,试验结果如图2所示。

图2 各钡渣掺量下的动稳定度

由图2可得:当钡渣掺量为5%~15%时,随着钡渣掺量的增大,动稳定度逐渐提高,钡渣掺量每增大5%,动稳定度提高19%左右,说明其高温性能随钡渣掺量的增大而提升;当钡渣掺量为20%时,动稳定度减小到3 330次/mm,相较于钡渣掺量15%和5%时,动稳定度分别降低了51%、30%,说明当钡渣掺量大于15%时,其高温稳定性随钡渣掺量的增大而降低。产生这一现象的原因是:当钡渣掺量小于15%时,由钡渣代替0~3 mm玄武岩细集料,使SMA-10级配更加合理,钡渣在混合料中既能与沥青形成沥青胶浆,又可作骨架集料,使之强度提高;同时,钡渣掺量越大,用油量越大,但钡渣是多孔隙材料,比表面积大,吸油能力强,综合上述原因,使其高温稳定性提高。当钡渣掺量大于15%时,由级配曲线可以看出,细集料含量过于偏大,接近级配上限,与沥青形成的沥青胶浆过多,导致混合料的高温性能显著降低。

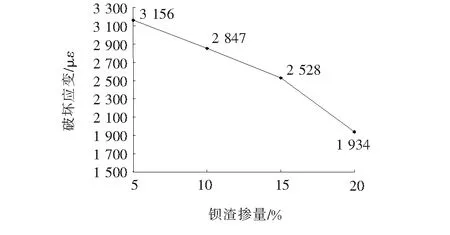

3.2 低温抗裂性

依据规范,采用从轮碾机成型的板块状试件上切制的棱柱体试件进行小梁低温弯曲试验,试验温度为-10 ℃,加载速率为50 mm/min。不同钡渣掺量下的低温弯曲试验结果如图3所示。

图3 不同钡渣掺量下的低温破坏应变

由图3可得:随着钡渣掺量的增大,破坏应变几乎呈线性逐渐减小,当钡渣掺量为5%~15%,破坏应变减小10%左右;当钡渣掺量为15%~20%,破坏应变减小23.5%。说明其低温性能随钡渣掺量的增大而降低,且当钡渣掺量大于15%时,混合料的低温性能不满足技术要求。由于钡渣的主要成分是各类钡盐,且含有CaO、FeO水泥熟料矿物,当钡渣作为细集料掺入SMA-10沥青混合料中,随着钡渣掺量增大,混合料的脆性增大,所以使其低温抗裂性能降低。

3.3 水稳定性

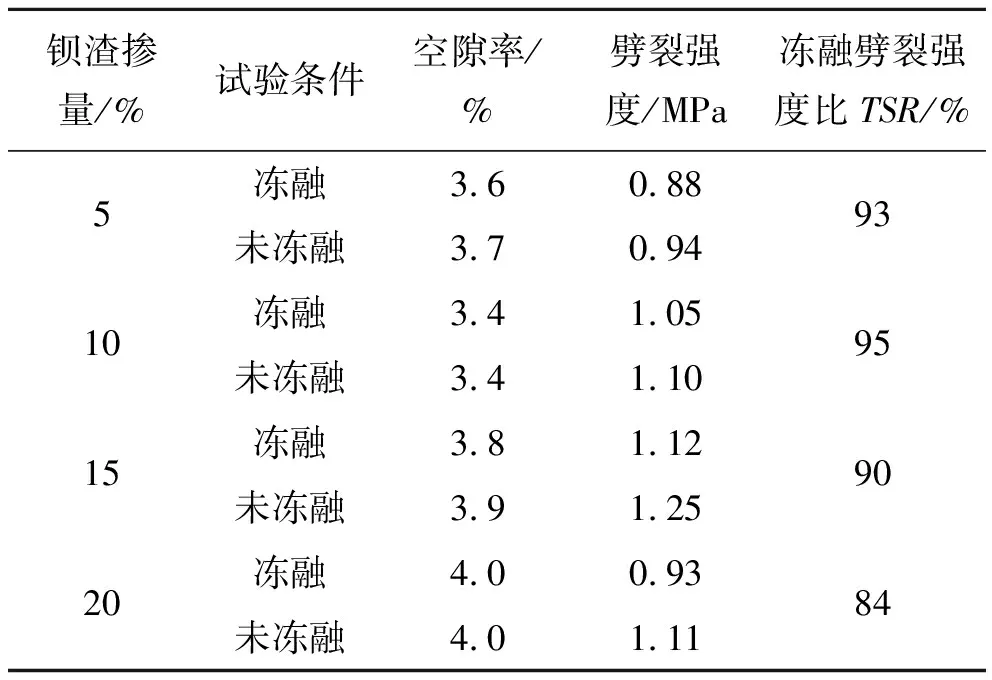

按照规范对不同钡渣掺量下的沥青混合料进行冻融劈裂试验,用沥青混合料试件在水损坏前后劈裂破坏的强度比TSR(%)来评价其水稳定性,试验结果如表6所示。

由表6可得:当钡渣掺量为5%~10%时,冻融劈裂强度比TSR达到95%左右,说明其水稳定性能优良;当钡渣掺量为15%~20%时,冻融劈裂强度比逐渐降低,降低到90%以下。所以随着钡渣掺量的增大,沥青混合料的水稳定性大致呈先提高再降低的趋势,但都在技术要求范围以内。分析其原因是:由于钡渣含有部分水泥熟料,随着钡渣掺量的增大,混合料的强度增大,水稳定性越好;当钡渣掺量过大,细集料偏多,导致沥青混合料难以形成骨架,使其强度反而降低,水稳定性变差。

表6 不同钡渣掺量下的冻融劈裂强度比TSR

4 工程应用

4.1 工程概况

以贵州某国省道改建工程为依托,试验段全长500 m,路面结构设计为4 cmSMA-10+6 cmAC-20+40 cm水泥稳定碎石。

4.2 配合比设计

(1) 级配设计

掺钡渣的SMA-10沥青混合料级配设计为:矿粉用量11%、钡渣掺量10%、0~3、3~5、5~10 mm玄武岩集料含量分别为12%、6%、61%。

(2) 性能验证

为验证钡渣掺量为10%的SMA-10沥青混凝土性能,成型两组试件,油石比6.5%,得到其空隙率为3.4%、马歇尔稳定度为9.57 kN、流值为3.34 mm、动稳定度为5 678次/mm、低温破坏应变为2 850 με、冻融劈裂强度比TSR为94%,满足SMA-10沥青混合料设计要求,可按该配合比现场施工。

4.3 施工注意事项

(1) 施工工艺严格按照现行沥青混凝土路面施工规范进行现场施工。

(2) 钡渣应采用遮挡、覆盖存放,防止雨水淋湿造成污染。

(3) 沥青混合料施工过程中,严格控制施工温度和摊铺压实度。

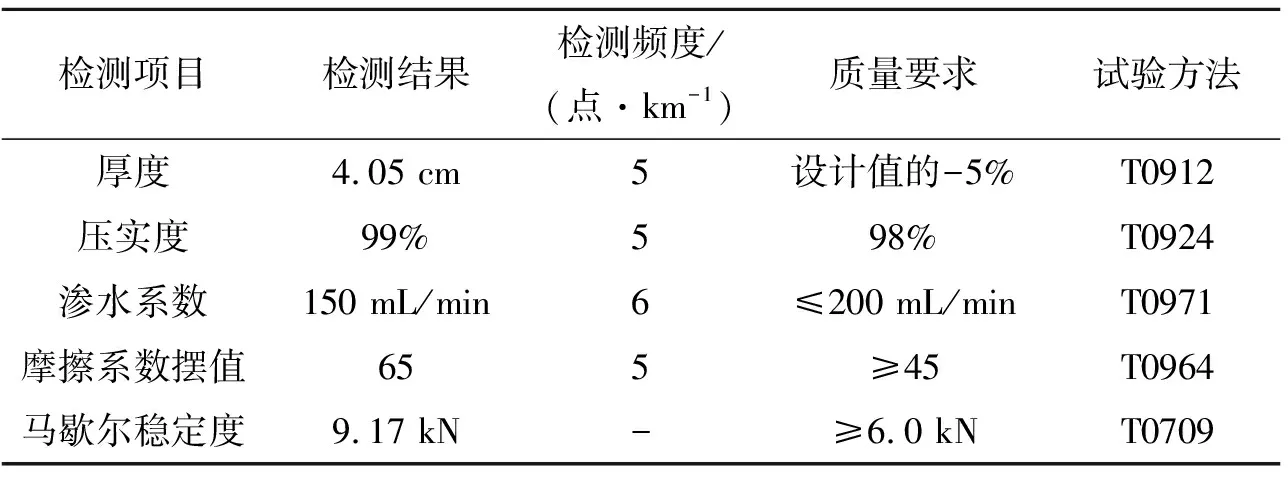

4.4 施工质量检测

参照JTG F40-2004《公路沥青路面施工技术规范》中关于沥青混合料路面铺筑质量要求及检测项目,对掺钡渣的SMA-10沥青混合料超薄罩面进行厚度、压实度、渗水系数、摩擦系数摆值、马歇尔稳定度检测,检测结果见表7。

表7 施工质量检测结果

5 结论

(1) 钡渣掺量越大,油石比越大。钡渣掺量为5%、10%、15%,油石比分别为6.3%、6.5%、7.1%,用油量分别增大了3.2%、9.2%、2.8%。

(2) 钡渣掺量越大,混合料的低温性能越差,且掺量为20%时,其低温性能不满足规范要求;当钡渣掺量为5%~15%时,钡渣掺量越大,其高温性能、水稳定性越好;当钡渣掺量为20%时,高温性能、水稳定性变差。

(3) 钡渣代替部分0~3 mm玄武岩细集料,掺量为5%、10%、15%的SMA-10沥青混合料满足各项性能要求。综合考虑,该文推荐实际应用工程钡渣掺量为10%。