高压加氢反应器顶部注硫线管道安装设计优化

战海云

(中海油石化工程有限公司,山东 青岛 266061)

1 引言

加氢装置注硫线的主要作用是使加氢反应器的器壁发生钝化,防止丝状积碳的生成。因此在新装置开工之前适当的将硫引到加氢反应器里面,抑制加氢反应催化剂在反应初期因过度氢解反应产生的“飞温”,注硫可以把催化剂从氧化态转变成硫化态,从而可以降低积碳反应的程度,改善催化剂的选择性和稳定性,提高它的活性[1]。加氢反应器入口管线管径相对较细的线,且温度与入口管线相差较大,是应力分析中的一个难点。本文利用CAESAR Ⅱ对某石化公司30万t/a精密分馏装置中的加氢反应器顶部注硫化剂管线进行应力分析探讨,得出合理的配管方案。下图1为加氢反应器顶部注硫化剂管线PID图。

图1 加氢反应器顶部注硫化剂管线PID图

2 设计参数

CAESAR Ⅱ是由美国COADE公司研制开发的专业管道应力分析软件,它被广泛的应用于石油、石化、化工、电力、钢铁等行业[2]。管道应力分析的主要目的是使管道各处的应力水平在规范允许的范围内,从而帮助配管设计人员对管道系统进行优化设计[3]。在CAESARⅡ软件里对注硫管线进行建模,需要注硫管线及其主管相关参数。数据见下表1。

表1 注硫化剂管线及主管相关设计参数

3 应力分析

注硫管线的温度基本属于常温或略高于常温,所以基本上不需要考虑热涨,但加氢反应器入口管道属于高温高压管道,需要注意反应器入口管线的柔性,保证注硫线的注入口处二次应力不超标。利用CAESAR Ⅱ进行核算时需要考虑注硫线的注硫、退硫、操作等三种工况。需要对以上三种工况进行综合分析,来考虑反应器顶部入口管线的热胀对注硫管线的影响。

3.1 初始分析

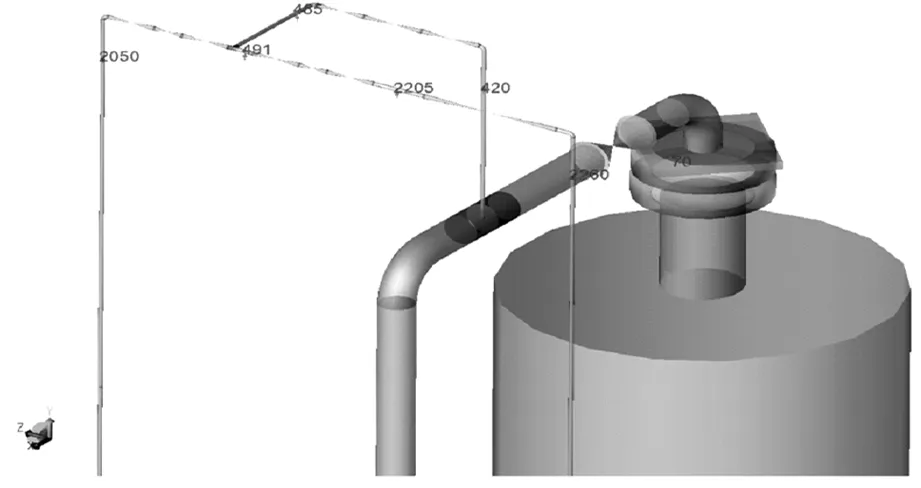

注硫化剂管线由加氢反应器顶部入口管线处接入,阀组支撑在反应器框架平台上,标高为40.3m。初始配管的应力模型如下图2所示。

图2 硫化剂线初始配管模型

通过运行初始配管模型,生成CAESAR Ⅱ应力计算报告。报告显示:一次应力比率最大为59.4%,有空间设计支架。但二次应力比率最大为205.6%,且该处位于硫化剂线与总管交接处,交接处的热胀位移为196.592mm。再加上硫化剂管线管径较细,直接接入主管,没有足够的管段吸收热胀,导致了管道整体柔性较差,二次应力较大。因此,该处应考虑增加硫化剂管道的柔性,配管形式需要进一步修改优化。

3.2 一次优化

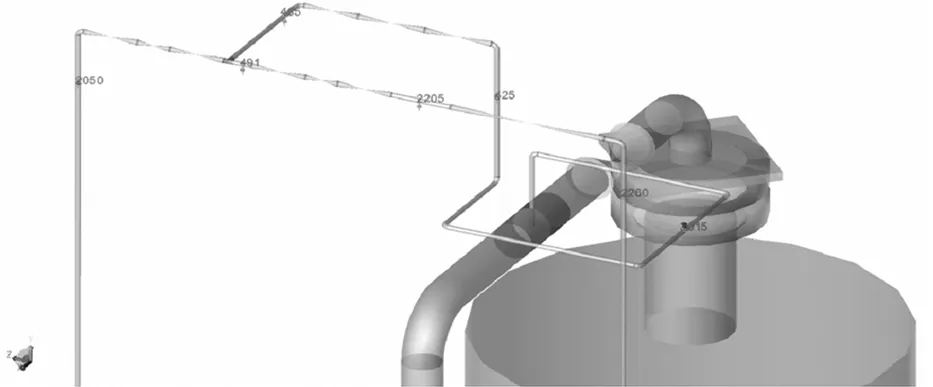

为了增加硫化剂管道的柔性,对配管设计进行修改。硫化剂管道由原来的直接接入设计成先绕一圈后再接入主管。优化后应力模型如图3所示。

图3 硫化剂管线第一次优化配管模型

运行一次优化配管模型,生成CAESARⅡ应力计算报告。报告显示:一次应力比率最大为59.8%,二次应力比率最大为69.5%。通过改变配管方式后,管道有足够的柔性。满足一二次应力的需求,各支架点的受力也合理,但是阀门所占的空间比较大,配管不够简洁。根据工艺要求,硫化剂线上的止回阀应尽量靠近主管。如果远离主管,在硫化剂线停用的时候,仍会有一段的细管线里充满高温介质。因此,该方案还不是最优方案,应考虑将阀门集中布置,并且将止回阀靠近主管布置。配管形式还需要再进一步优化。

3.3 二次优化

本次配管是在保留原来配管方式的同时,将闸阀集中布置,将止回阀移到入口附近。二次优化后的应力模型如图4所示。

图4 硫化剂管线第二次优化配管模型

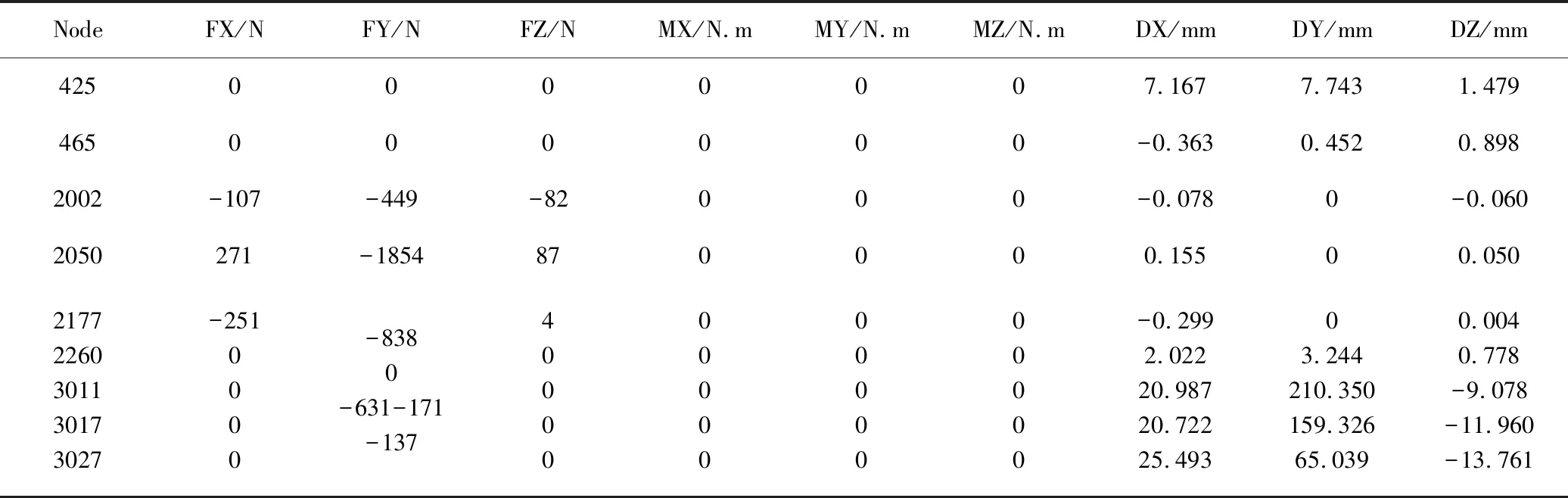

运行二次优化配管模型,生成CAESARⅡ应力计算报告。报告显示:一次应力比率最大为56.7%,二次应力比率最大为70.5%。通过改变配管方式后,管道的柔性同样足够。但由于靠近主管处的热胀较大,因此需在节点3011、3017、3027三处设置弹簧吊架,进行支撑。下表2为支架的受力情况。图5为注硫管线优化后的三维立体模型图。

表2 二次优化后各支架节点热态受力及位移

图5 优化后的三维立体模型图

4 结论

注硫线的安装设计,需要考虑管道的受力,合理设计支吊架,考虑管道的柔性,降低管道的应力水平,确保装置安全可靠运行。因此管道设计时应考虑以下几点:

(1)注硫线的安装位置在加氢反应器的顶部入口,该位置的温度较高,由于热胀引起的位移量较大,容易造成与其相连的注硫化剂管线柔性不够,二次应力较大,因此需要进行详细应力分析。

(2)改变管子的走向,增加拐弯,可以增加管线的柔性,减少热位移对管系影响。主管线的热位移越大,对接入管线的影响越大,需要更大的“π”型弯来吸收主管热胀产生的位移量。

(3)靠近主管的管线由于热胀的影响,无法设置普通承重支架,需设置弹簧吊架进行支撑,增加注硫管线的稳定性。